基于正交试验法和灰色关联的机床主轴箱优化设计

刘世豪,叶文华,陈蔚芳,唐敦兵,肖利利

(南京航空航天大学机电学院,南京 210016)

基于正交试验法和灰色关联的机床主轴箱优化设计

刘世豪,叶文华,陈蔚芳,唐敦兵,肖利利

(南京航空航天大学机电学院,南京 210016)

为了提高机床主轴箱的静、动、热态综合性能,主轴箱必须具备良好的结构特性。在CAE软件ANSYS中建立某机床主轴箱的有限元模型,然后分别进行热-力耦合分析和模态分析,以主轴箱的质量、最大耦合应力、最大耦合变形、一阶固有频率为目标函数,主体部分的长度、宽度、高度为设计变量进行了多目标正交优化设计。利用灰色关联分析法获得了优化设计的最佳解,使主轴箱在质量仅增加2.585%的情况下,最大热-力耦合应力降低9.817%,最大热-力耦合变形减小16.393%,并且一阶固有频率提高8.634%。研究表明,正交试验法和灰色关联分析法具有较高的工程实用性。

机床主轴箱;热-力耦合分析;模态分析;正交试验法;灰色关联分析

主轴箱是数控机床的关键零部件之一,主要用于布置高速电主轴。当机床在加工零件时,切削力经过电主轴首先传递到主轴箱;切削力发生周期性变化或电主轴频繁的启动、停止导致主轴箱发生振动;电主轴因高速旋转而产生的大量切削热也主要扩散到主轴箱;另外主轴箱往往需要通过导轨-滑块机构实现进给运动,为了保证进给运动的高速度和高加速度,这就要求主轴箱的质量尽可能轻。因此,主轴箱必须具备良好的静、动、热态综合性能,主轴箱的结构设计是一个涉及到多约束的多目标优化设计问题,已成为众多学者的研究热点。

在国内,庞晓琛在文献[1]中对VDL100数控机床的主轴箱进行有限元分析,根据分析结果改进主轴箱的结构,解决了原来存在的应力集中问题,从而提高主轴箱刚度;韩江[2]对大型数控落地镗铣床主轴箱进行有限元分析,发现该主轴箱的第一阶固有频率较低,提出通过适当优化内部结构的方法来提高动刚度;陈庆堂在文献[3]中借助ANSYS软件对XK713数控铣床主轴箱进行结构分析,为其结构的动力学修改和优化设计提供理论依据。在国外,日本学者Mori[4]采用正交试验法对一种数控车床的主轴箱进行了减小热变形的优化设计,并通过试验加以验证;波兰学者Jedrzejewski在文献[5]中对一种高速加工中心的主轴箱进行建模和优化设计,使电主轴在高速切削加工时的热变形明显减小。

分析上述研究成果不难发现,当前普遍采取的方法是单独针对主轴箱的机械性能或热态性能进行优化设计。然而这种方法没有考虑到机床在加工零件时,因切削力和切削热的耦合作用所产生的影响,难以全面优化主轴箱的结构。为了解决这个问题,本文对MCH63数控机床主轴箱进行有限元分析,根据分析结果进行多目标正交优化设计,提高了主轴箱的综合性能。

1 原机床主轴箱的有限元分析

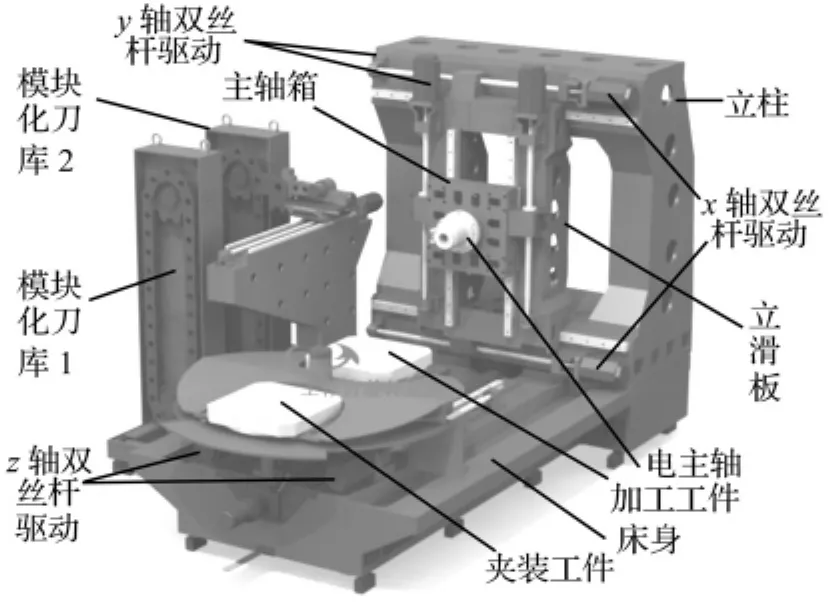

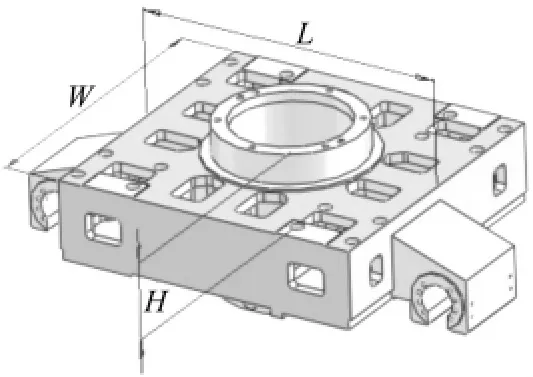

MCH63精密卧式加工中心(如图1所示)采用箱中箱结构、双丝杠驱动、力矩电机驱动回转台实现精确定位、配置内藏式高性能电主轴,是一种能实现四轴联动的数控机床。从图1可知,主轴箱起着支撑卧式电主轴的作用,同时需在立滑板上实现上下往复的进给运动,主轴箱内部结构为纵横交错的“井”字型筋板组合,为了增强散热性,主轴箱与电主轴轴向方向一致的壁面上开有一系列的通气孔;主轴箱的主体部分是尺寸较大的长方体结构,主体部分的长度、宽度和高度不仅决定主轴箱的整体结构,而且影响到内部筋板的尺寸。本文以MCH63数控机床的主轴箱为研究对象,在有限元分析的基础上进行提高其综合性能的多目标优化设计,以达到提高机床加工精度的目的。

图1 MCH63精密卧式加工中心Fig.1 MCH63 precision horizontal machining center

1.1 原机床主轴箱的有限元建模

图2 主轴箱的有限元模型Fig.2 Finite element model of headstock

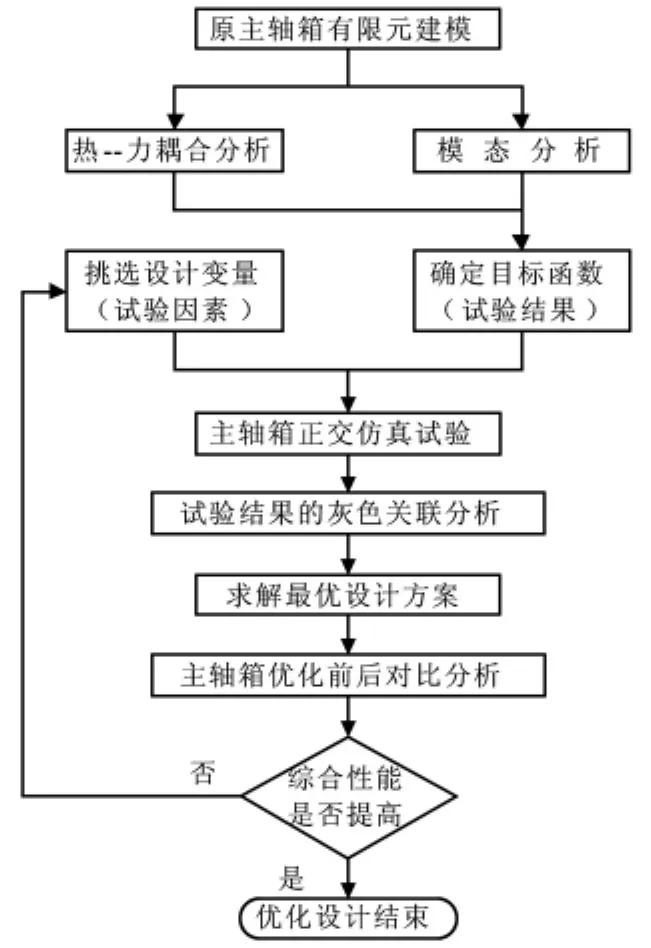

本文首先在Solid-Works软件中建立主轴箱的三维几何模型,然后导入ANSYS软件中进行有限元分析的前处理。由于主轴箱形状较为复杂,网格划分采用ANSYS中的智能分网(Smart Size)与人工干预相结合的单元划分方法进行,每步分网完成后及时检查单元质量并修正,以免计算结果出现大的误差[6]。划分网格后主轴箱有限元模型如图2所示,模型的节点数为80187,单元数为43007,约束形式为在主轴箱左右两端与机床立滑板上丝杠的联接部位施加固定约束,上下端施加无摩擦约束,以限制法向位移,主轴箱的材料为HT300。完成以上设置后即可模拟实际工作状况,按照图3所示的技术路线对主轴箱展开CAE分析,得出各项性能指标并进行优化设计。

1.2 原机床主轴箱的热-力耦合分析

由于主轴箱处于机床的关键部位,在机床的实际工作状态下,电主轴高速旋转产生大量热源导致主轴箱发生热变形与机械变形的耦合,传统的设计方法只考虑主轴箱因承受机械力而引起的变形是不全面的,因此本文将对主轴箱进行热-力耦合分析。

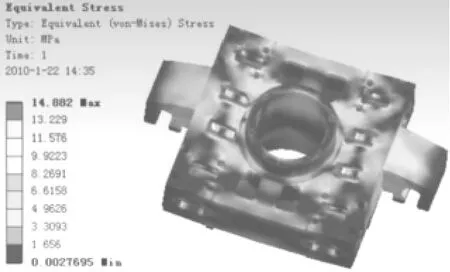

主轴箱的热-力耦合分析采用间接分析的方法在ANSYS软件中进行,这种方法的优点是可以综合运用热分析功能和结构分析的功能,在耦合分析中,热分析采用PLANE55单元,结构分析采用SOLID45单元。首先在ANSYS软件热分析模块中模拟电主轴高速切削工况进行稳态热分析,热源主要包括切削热和主轴高速旋转引起的轴承发热,电主轴大约经过50分钟达到热稳态,稳态时环境温度为20℃,主轴转速为12000r/min,热分析的边界条件为对流换热,将上述热分析条件作为边界条件在ANSYS软件的稳态热分析模块下进行温度场求解。然后将稳态热分析得到的主轴箱温度场作为温度载荷加载到有限元模型,并施加位移约束条件,同时调入有限元静力学结构分析模块,主轴箱受力情况比较复杂,主要的受力包括由电主轴传递过来的切削力和电主轴的重力,本文将其等效为在主轴箱与嵌套其中的电主轴相连接部位的X、Y、Z方向上各施加4 000 N的集中载荷,进行热-力耦合分析仿真求解后,得到的热-力耦合变形如图4所示、热-力耦合应力如图5所示。

图3 主轴箱的优化设计流程Fig.3 Headstock’s optimization design process

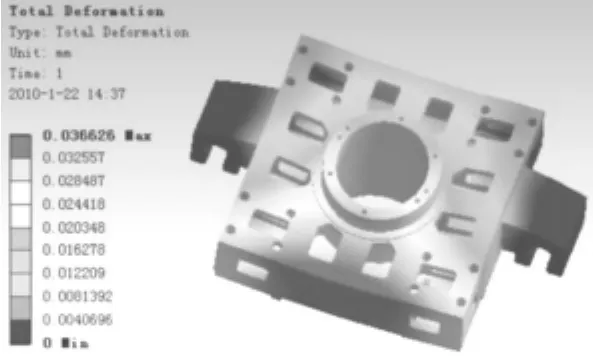

由图4可以得知主轴箱的最大耦合变形约为0.036 6mm,即主轴箱热-力耦合变形较小,由图5可知,主轴箱的热-力耦合应力最大为14.882MPa,小于主轴箱材料的许用应力,满足强度设计要求。虽然热-力耦合分析的结果表明主轴箱在高速切削工况下不会发生破坏和过度变形,但为了进一步提高机床的加工精度,仍可对主轴箱进行结构优化,减少最大耦合应力和耦合变形。

图4 原主轴箱的变形分布Fig.4 Deformation distribution of the original headstock

图5 原主轴箱的应力分布Fig.5 Stress distribution of the original headstock

1.3 原机床主轴箱的模态分析

由于机床加工零件时,主轴箱在交变载荷的激励下形成振动,导致结构内部引起较大的动态应力,造成主轴箱的较大变形或结构发生破坏,影响到机床的加工精度,因此进行模态分析十分必要,为了提高求解的精度和效率,将对主轴箱进行有限元模态分析。

模态分析的目的是识别主轴箱的振动特性-固有频率和振型,在结构有限元模态分析中,低阶模态特性基本决定了结构的振动性能[7],故在此只研究主轴箱结构的前4阶固有频率和振型,运用ANSYS软件模态分析中的子空间迭代法,在无阻尼、自由振动这两种假设下,进行固有频率和振型的有限元求解,得到如表1所示的结果。分析表1可知,主轴箱的一阶模态振型的摆动方向正好与电主轴的轴向一致,为了减少该阶振型的振幅对电主轴轴向变形的影响,可对主轴箱结构进行优化设计,达到提高抗振性的目的。

表1 原主轴箱的前4阶模态Tab.1 The first 4 modal of the original headstock

2 机床主轴箱的正交优化设计

2.1 优化目标与设计变量的确定

根据上文热——力耦合分析和模态分析的结果,将主轴箱的最大耦合变形、最大耦合应力和一阶固有频率作为优化目标,优化设计的目的是尽可能减少最大耦合变形、最大耦合应力,并提高一阶固有频率,然而这往往导致主轴箱的质量增加,不符合现代数控机床的轻量化设计要求。为了解决这个矛盾,本文将主轴箱的质量也作为优化目标,在优化设计过程中要求主轴箱的质量越小越好。由于主轴箱结构复杂,设计尺寸较多,各尺寸对静、动、热态特性的影响程度大小不一,为了提高优化设计的效率,选择对上述优化目标影响较为显著的三个尺寸作为设计变量,它们分别是主轴箱主体部分的长度L、宽度W、高度H,如图6所示,初始值依次为L0=610 mm、W0=600 mm、H0=153 mm。

2.2 按正交试验法确定优化设计方案

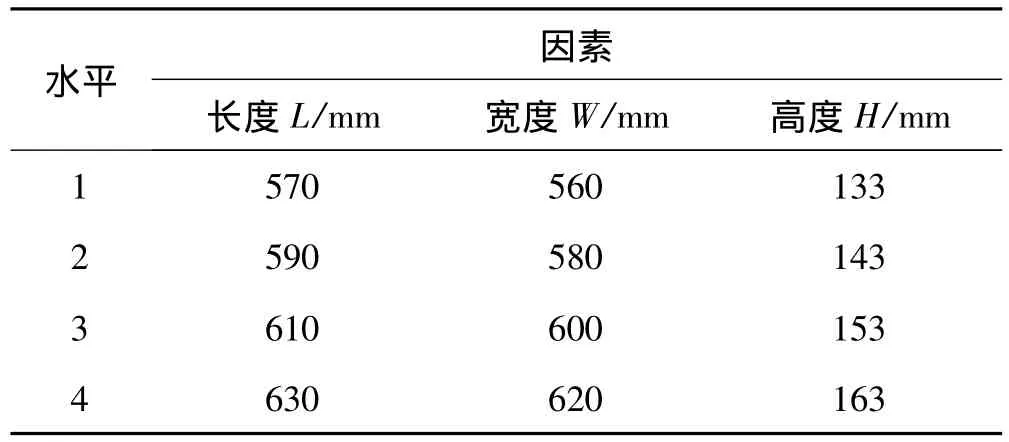

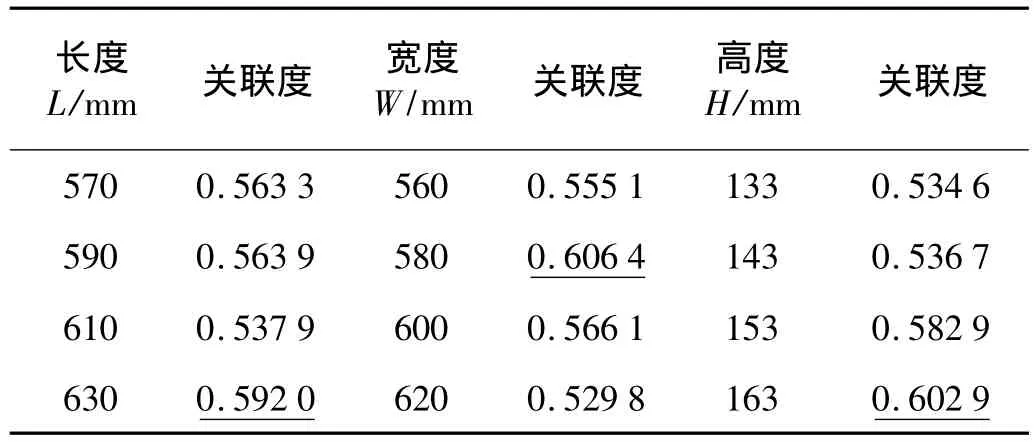

考虑到设计要求和制造工艺的可行性,设计变量是一系列离散可变的值,为了获得最优设计参数组合,势必需要进行大量的设计方案的对比分析,为了减少分析的次数,本文将引入正交试验法[8]对机床主轴箱进行优化设计,把主轴箱多目标优化设计的3个设计变量作为正交试验的因素,结合各变量值的允许变化范围,安排如表2所示的4水平3因素正交表。

图6 主轴箱优化设计的变量Fig.6 Optimal Design variable of headstock

表2 正交试验设计的因素、水平Tab.2 Factors and levels of orthogonal experimental design

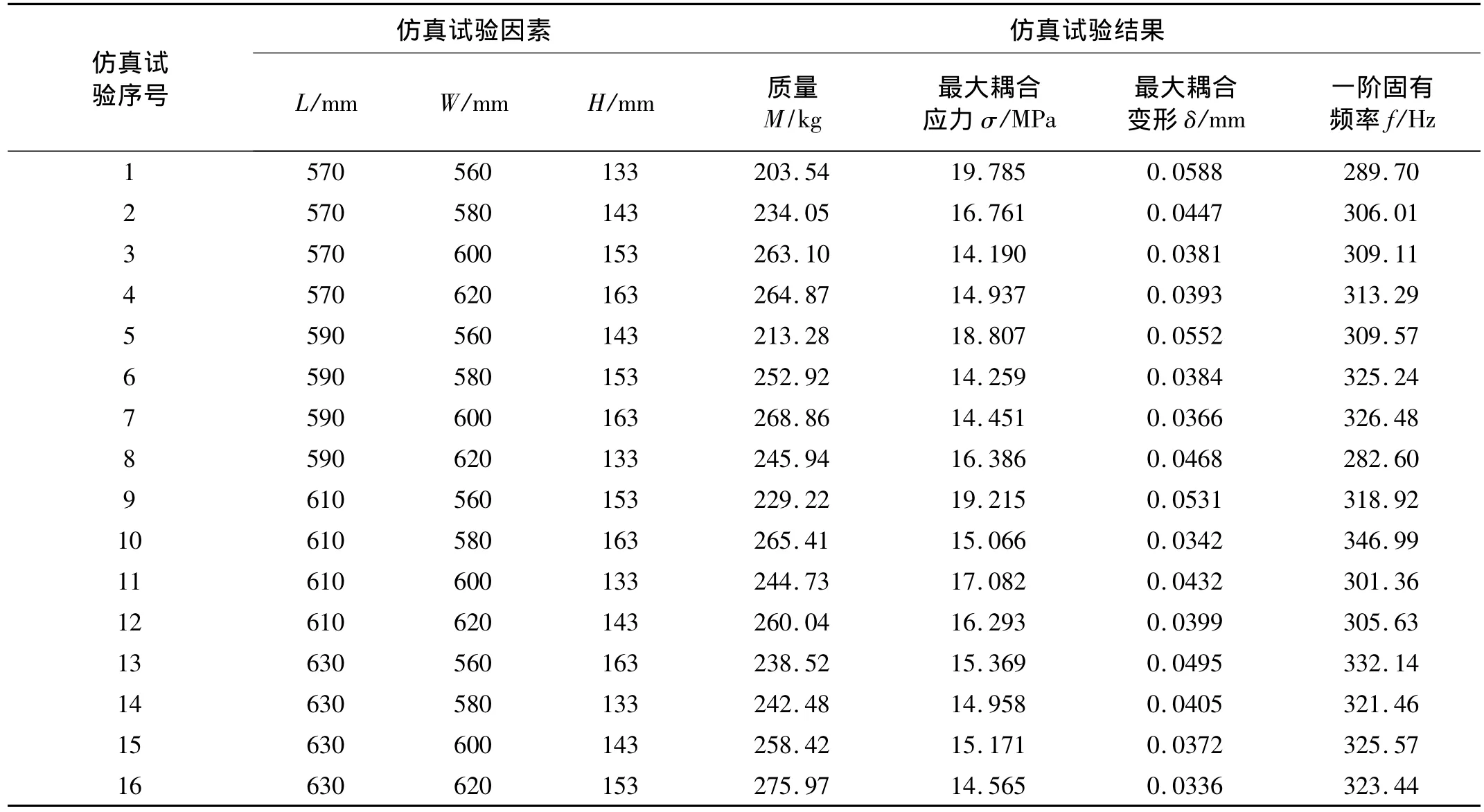

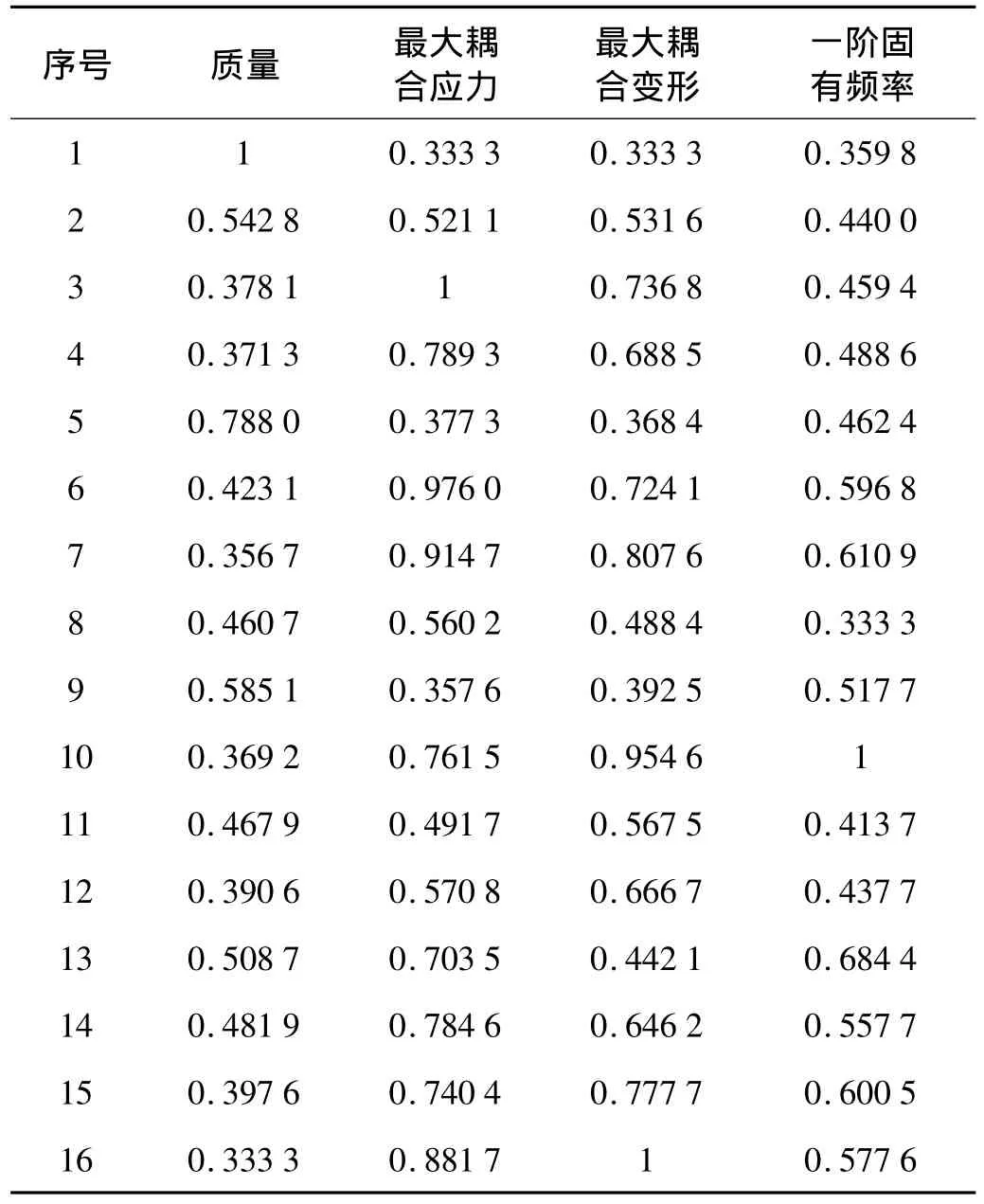

对表2的正交试验设计方案,按照本文第一节的方法进行L16(43)=16次有限元数值仿真,模拟主轴箱的热——力耦合与模态分析,得到设计变量(仿真试验因素)和优化目标函数的值(仿真试验结果)如表3所示。

表3 主轴箱仿真试验结果Tab.3 Simulation results of headstock

3 采用灰色关联法获取最优解

由于本文对MCH63机床主轴箱进行的四水平三因素正交优化设计,总计进行了16次仿真试验,而实际的参数组合有64种,其余48种方案的指标信息是未知的,这构成一个既含有已知信息,又含有非确定信息的灰色系统,因而难以获得最优参数组合。灰色关联分析法[9]是根据因素之间的发展趋势的相似或相异度,来衡量因素间关联度的方法,正好能解决这种多目标优化设计问题。

3.1 主轴箱正交优化设计的灰色关联分析

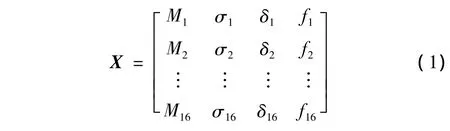

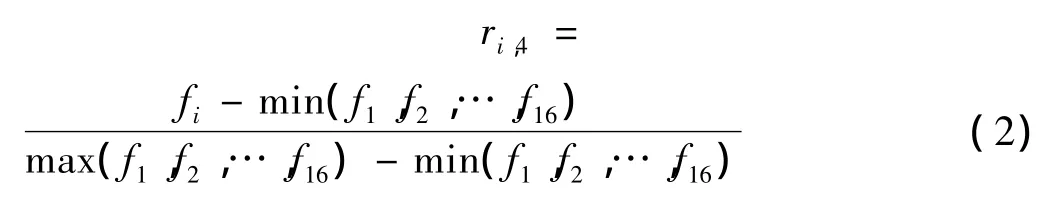

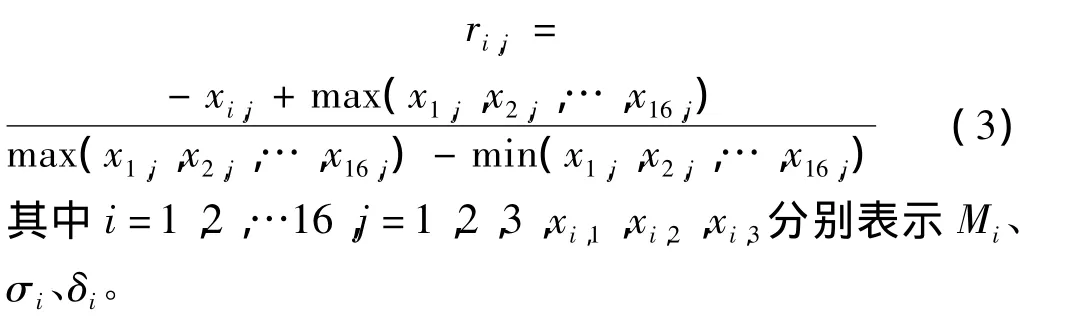

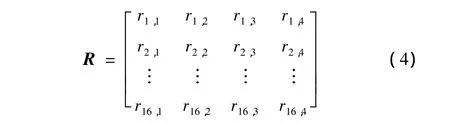

按照灰色关联分析法,将主轴箱正交仿真试验结果的原始数据转化为矩阵X,

为了便于进行灰色关联分析,将主轴箱仿真试验结果的所有指标值进行无量纲规范化处理,处理方法如下:

(1)对于越大越好的评价指标(主轴箱的一阶固有频率),

(2)对于越小越好的评价指标(主轴箱的质量、最

大耦合应力、最大耦合变形)

矩阵(1)经过规范化处理后为:

由于主轴箱16个仿真试验方案具有比较上的相对性,故先构造一个理想的参考方案,记为:

式中,ρ∈[0,1],本文取 ρ=0.5,由此得到主轴箱全体仿真试验方案的灰色关联系数矩阵为Ξ:

设主轴箱的质量、最大耦合应力、最大耦合变形、一阶固有频率的权重系数依次为 λM、λο、λδ、λf,则仿真试验方案i相对于理想方案的关联度为

3.2 主轴箱多目标优化最优解的确定

对于表3中仿真试验的结果,根据本文3.1节的式(1)-式(6)进行灰色关联系数计算,获得灰色关联系数如表4所示。

表4 目标函数的灰色关联系数Tab.4 Grey relational coefficient of objective function

在主轴箱的多目标优化设计过程中,为了提高机床的加工精度和工作稳定性,要求最大热-力耦合应力、最大热-力耦合变形越小越好,一阶固有频率越大越好;为了降低机床的制造成本则要求主轴箱的质量越轻越好。由于提高主轴箱的动静态性能往往导致质量增加,为了解决这个问题,将主轴箱质量的权重系数赋予的相对较大,各权重系数分别设置为λM=0.4、λo=0.2、λδ=0.2、λf=0.2,代入式(8),计算得到各仿真试验目标函数的关联度如表5所示。

分析主轴箱各设计变量参数各水平的平均关联度,由灰色关联分析法可知,关联度越大,它所对应的优化目标越接近最优值,求解得到各设计参数的关联度如表6所示。由表6可知,各因素所对应的最佳设计尺寸为L=630 mm,W=580 mm,H=163 mm,即正交优化设计的最优参数组合为L4W2H4。

表5 目标函数的关联度Tab.5 Relational degree of objective function

表6 设计变量对目标函数的平均关联度Tab.6 Average relational degree of design variables

3.3 主轴箱优化设计结果分析

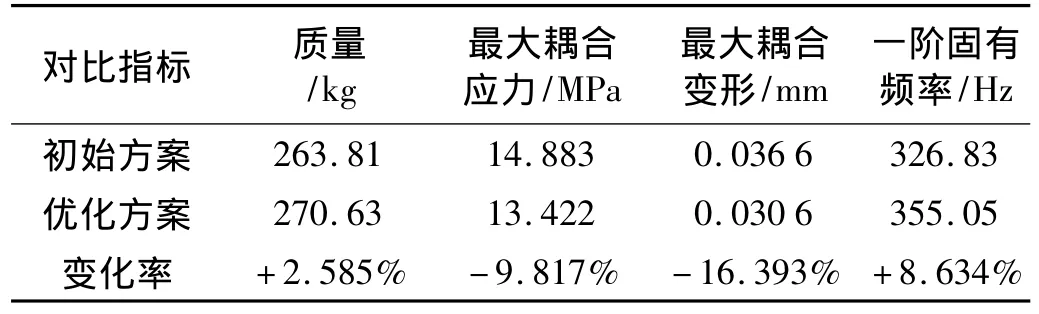

根据正交优化设计的最优参数组合L4W2H4对机床主轴箱重新进行CAD建模并再次导入ANSYS软件中进行有限元分析,得到优化设计前后各目标函数的对比如表7,结果表明进行多目标优化设计后,主轴箱在质量仅增加2.585%的情况下,最大热-力耦合应力降低9.817%,最大热-力耦合变形减小16.393%,并且一阶固有频率提高8.634%,即主轴箱的静、动、热态综合性能得到明显改善。图7给出了按照本优化设计方案制造得到的机床主轴箱实物模型,该主轴箱在MCH63数控机床上装配效果良好,并提高了机床整机的刚度和加工精度。

表7 优化设计结果Tab.7 Optimization design results

图7 优化的主轴箱Fig.7 The headstock after optimization design

4 结论与展望

(1)本文在CAD/CAE协同仿真设计平台下,将正交试验法和灰色关联分析法成功地运用于机床主轴箱多目标优化设计,拓展了这两种方法的应用领域,对于机床其他零部件的优化设计也具有借鉴作用。

(2)在主轴箱优化设计过程中,为了解决提高静、动、热态综合性能与轻量化设计之间的冲突问题,将主轴箱质量的权重系数设置的最大,从而在控制主轴箱质量的前提下,热-力耦合性能明显改善,并且一阶固有频率得到较大提高。

(3)对MCH63数控机床主轴箱进行多目标优化设计过程中,正交试验法减少了仿真次数,灰色关联分析法根据仿真试验结果求解出最优设计参数组合,这对于降低主轴箱的设计成本并提高静、动、热态综合性能具有重要的理论意义和工程应用价值。

(4)本文的研究是以MCH63数控机床主轴箱主体部分的长度、宽度、高度为试验因素进行多目标正交优化设计,使主轴箱质量的静、动、热态综合性能得到明显提高。在今后的研究工作中,可针对主轴箱的整体结构、筋板的布置方式和厚度等进行优化设计,实现主轴箱结构的轻量化,降低机床制造成本,进一步提高机床产品的市场竞争力。

[1]庞晓琛,袁诚英.VDL1000主轴箱结构分析及改进设计[J].组合机床与自动化加工技术,2009,(8):105-108.

[2]韩 江,孟 超,姚银鸽,等.大型数控落地镗铣床主轴箱的有限元分析[J].组合机床与自动化加工技术,2009,(10):82-84.

[3]陈庆堂,汤文成.基于ANSYS的XK713数控铣床主轴箱结构分析[J].机械,2004,34(3):49 -51.

[4]Mori M, MizuguchiH, FujishimaM, etal. Design optimization and development of CNC lathe headstock to minimize thermal deformation [J]. CIRP Annals-Manufacturing Technology,2009,58(1):331 -334.

[5] Jdrzejewski J,Kowal Z,Modrzycki W.High-speed precise machine tools spindle units improving[J]. Journal of Materials Processing Technology,2005,162 -163:615 -621.

[6]巫修海,马云芳,张建润.高速高精度卧式加工中心动态优化设计[J]. 振动与冲击,2009,28(10):74-77.

[7]丛 明,房 波,周资亮.车——车拉数控机床拖板有限元分析及优化设计[J].中国机械工程,2008,19(2):208-213.

[8]雷正保,余进修,颜海棋,等.基于正交试验设计的间断式砼护栏研究[J]. 振动与冲击,2007,26(7):13-16.

[9]薛松涛,钱宇音,陈 镕,等.应用灰色关联度分析检测结构损伤的位置和程度[J].振动与冲击,2005,24(1):66-69.

[10] Tsai H Y,Huang B H,Wang A S.Combining AHP and GRA model for evaluation property-liability insurance companies to rank[J].The Journal of Grey System,2008,20(01):65-78.

Optimization design for headstock of machine tool based on orthogonal experimental method and grey relational analysis

LIU Shi-hao,YE Wen-hua,CHEN Wei-fang,Tang Dun-bing,XIAO Li-li

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

In order to enhance a machine tool headstock’s comprehensive performances including static,dynamic and thermal ones,it must have good structure.The finite element model of a machine tool headstock was established with CAE software ANSYS,then its thermal-mechanical coupling analysis and modal analysis were conducted.The multiobjective orthogonal optimization design for the headstock was carried out taking the headstock's mass,the maximum coupling stress,the maximum coupling deformation,the fist-order natural frequency as objective functions,taking the length,the width and the height of the headstock's main body as design variables.The best solution to the optimization design was obtained by using grey relational analysis method,it made the headstock's mass only increase 2.585%,the maximum thermal-mechanical coupling stress reduce 9.817% ,the maximum thermal-mechanical coupling deformation reduce 16.393% ,and the first-order natural frequency increase 8.634%.It was shown that the orthogonal experimental method and the grey relational analysis are valuable for engineering applications.

machinetoolheadstock;thermal-mechanicalcouplinganalysis;modalanalysis;orthogonal experimental method;grey relational analysis

TH122

A

国家自然科学基金项目(50775111),江苏省产学研前瞻性联合研究项目 (BY2009102)

2010-04-06 修改稿收到日期:2010-06-28

刘世豪 男,博士生,1981年11月生