某热轧厂除鳞系统改进探讨

李宝珍 曾义斌

(1.武钢设计研究院 湖北 武汉:430080;2.武钢股份公司热轧总厂二分厂 湖北 武汉:430083)

1 某热轧厂生产工艺及存在的问题

某热轧厂2250mm连续式热轧带钢机组整个主轧线长约900m,设计年生产厚度1.2mm~25.4 mm;最大宽度2130mm的带钢450万吨。其生产的带钢品种有:供冷轧用材为215万吨(包括冷轧板卷90万吨、热镀锌钢材105万吨、彩涂产品20万吨)、热轧商品材235万吨。钢板最大抗拉强度可达800MPa。2250mm热连轧机组采用全液压AGC压下系统和以微处理器为核心的全数字化传动控制技术,其产品具有强度高,韧性好,易于加工成型及良好的可焊接性等优良性能,广泛应用于船舶、汽车、桥梁、建筑、机械、压力容器等制造行业。

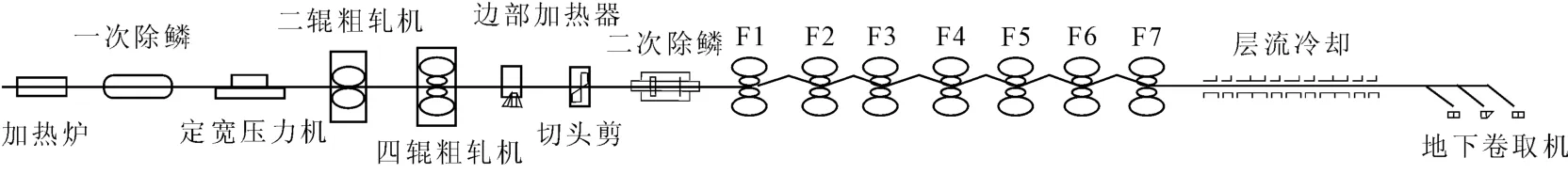

其主要生产工艺流程为:板坯入炉→加热→1次除鳞→定宽压力机→1号二辊轧机轧制→大立辊E2→2号四辊轧机往复轧制→保温罩→测量→飞剪切头→2次除鳞→7架连轧机连轧→钢板测量→层流冷却→地下卷取机卷取。详见附图1。

图1 某热轧厂带钢生产线布置示意图

该热轧厂主要生产高端冷轧原板产品,随着需求量的增加以及产品种类和规格的不断扩大,特别是轿车面板的试生产成功后,开始大批量投入上述原板的生产。结果在成品带钢表面发现有细小、散沙状氧化铁皮存在,降低了带钢表面光洁度,产品质量受到了严重的影响。

2 氧化铁皮的形成及分类

热轧带钢在轧制过程中,由于钢坯加热温度高(一般在1150℃~1250℃),塑性变形量大,钢坯、中间坯以及带钢表面的氧化铁皮未清除干净,被轧辊压入带钢中,使得带钢表面形成各种形貌的氧化铁皮缺陷,从而影响带钢表面质量。带钢表面生成的氧化铁皮一般分为三种:1)钢坯表面与高温炉气生成的氧化铁皮通常称为一次氧化铁皮;2)在粗轧过程中,高温的金属表面与水和空气接触,生成新的氧化铁皮,称为二次氧化铁皮;3)在热传导的作用下,精轧机内高速旋转的轧辊与带钢接触后,轧辊迅速升温,以至辊面氧化,这种由于轧辊表面氧化的原因,在带钢表面形成的氧化铁皮称为三次氧化铁皮。

一次氧化铁皮被压入后形成大块斑痕和带状条纹等不规则缺陷;二次氧化铁皮被压入后形成颗粒状麻点类的缺陷;三次氧化铁皮被压入后形成相对密集、散沙状的细小缺陷。图2为某批次带钢产品缺陷样板:

3 除鳞装置设置

3.1 国内较有代表性的除鳞装置配置统计

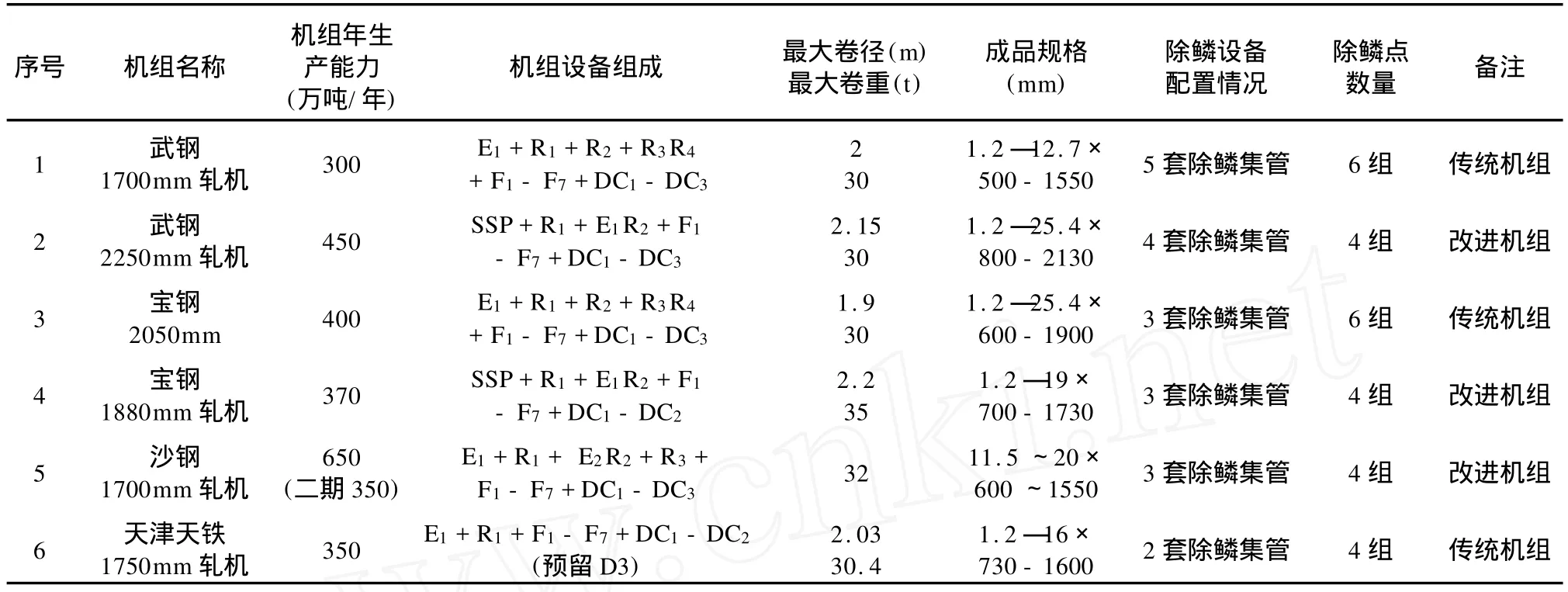

为实现彻底消除一次氧化铁皮、二次氧化铁皮,严格控制三次氧化铁皮的残留,将国内具有代表性的热连轧机组生产能力、设备组成及除鳞装置配置情况进行了收集和统计,详见下表1:

图2 二次氧化铁皮

表1 热连轧机组除鳞装置配置情况

3.2 除鳞装置的设置

1)传统热连轧带钢轧机组类型,这种机组通常是配有2-4架粗轧机和7架精轧机,2-3台地下卷取机,在这类机组中,整条热连轧带钢生产线上设置有2套除鳞装置,除鳞点共有6个,分别设置在E1后面,R1前面,R2后面,R3和R4前面,以及 F1和F2前,每个除鳞点设有上、下各1根的一组喷水集管,集管内的高压水压力为:15MPa,除鳞泵站泵出口压力为:15.5MPa,虽经多次除鳞,但因除鳞压力低,带钢表面的炉生氧化铁皮未清除干净,加上二、三次氧化铁皮的生成,造成带钢表面质量较差,目前国内已进行除鳞泵站改造的有沙钢1700mm轧机,在二手设备升级改造中已将除鳞泵站泵出口压力由15MPa提高到20MPa,产品表面质量有了较大的改善。

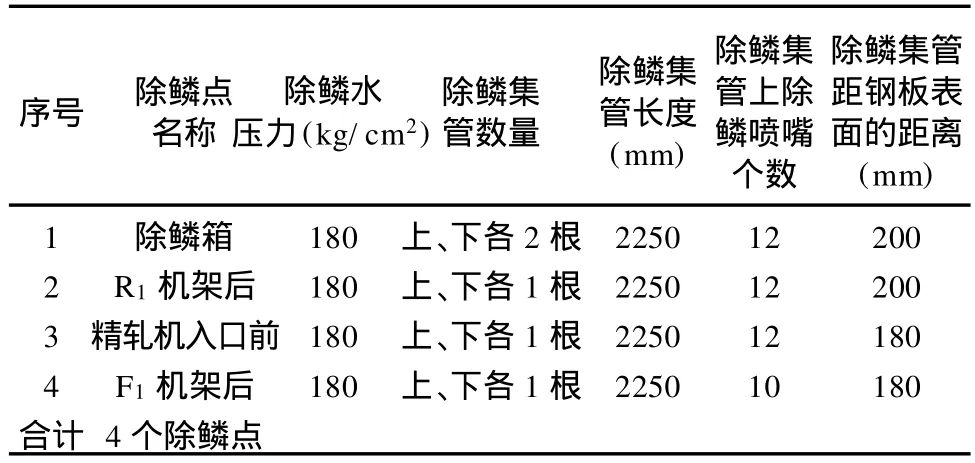

2)改进后的热连轧带钢轧机组类型,这种机组装备了定宽压力机(SSP),用于对板坯全长连续的宽度测压,最大道次减宽量可达350mm,增大了机组的调宽能力;粗轧机能力加强,1-2架粗轧机均为四辊轧机;7架精轧机,2-3台地下卷取机,在这类机组中,整条热连轧带钢生产线上设置5套除鳞装置,共有6个除鳞点,分别设置在:1)出炉后,轧制前设有除鳞箱;2)R2后面以及F1前面,每个除鳞点设有上、下各1根的一组喷水集管,集管高压水压力18-22MPa,泵站泵体出口压力25MPa,较有代表性的某二热轧生产线上各除鳞点的具体布置如表2所示。这类轧机目前以生产合金钢和高牌号硅钢为主。

表2 二热轧各除鳞点技术参数

3)紧凑型的热连轧机类型,这类轧机由:2架粗轧机,1台中间热卷箱,5-6架精轧机,2-3台地下卷取机组成。热卷箱设置在粗轧机与精轧机之间,热卷箱速度与R2速度相匹配,是将R2轧出的中间带坯卷取成卷,然后,再开卷送入精轧机组,在这类机组中,整条连轧带钢生产线上设置2套除鳞装置,分别设置在R1、F1前。在采用卷取箱后,即可减少带坯在空气中骤冷时间,表面的氧化铁皮较少,而且在卷取过程中,钢板弯曲,能有效去除表面氧化铁皮,极大地改善了带钢的表面质量。

4 改进措施及方案

4.1 确保除鳞设备完好率

加强管理制度的执行力度,保证除鳞设备的完好率和投入使用率。在轧制过程中不仅要求除去一次氧化铁皮,还要除去在粗轧、精轧过程中产生的二次、三次再生氧化铁皮。为此要求除鳞箱、粗轧机组各机座的高压水集管、精轧机组前的除鳞箱和精轧机组各机座的高压水集管设备完好率和投入使用率达100%;通过调整优化喷嘴的选型、喷射角度以及集管距钢坯表面的距离,一次氧化铁皮清除率达98%。

4.2 优化加热操作

改善炉生氧化铁皮状态,在炉内对氧化铁皮进行控制,一是希望生成量少;二是使生成的氧化铁皮疏松,以便去除。为此,1)加热炉的优化操作要求控制好空气燃料比,保持弱氧化性气氛;2)严格控制出炉钢坯加热温度,在均热段温度略微降低一点,尽量减少板坯在高温的停留时间;3)加强设备控制,操作人员及时了解和控制加热过程中的氧化过程。

4.3 完善和优化高速钢轧辊使用

为降低轧辊消耗,提高轧辊强度,克服铸造辊辊面易出现疲劳裂纹,以致辊面表面氧化膜破损等一系列的缺陷,达到提高带钢表面质量的目的,将精轧F1—F3的工作辊全部采用耐磨的高速钢辊。

4.4 采用实用新型专利,提高清除带钢表面氧化铁皮的效果

在热轧生产过程中,Rt4和 Ft7粗轧和精轧终轧温度,随除鳞系统的用水量的变化而波动,对带钢的成品质量、性能及技术经济指标具有重要影响。采用国内某厂在热连轧机生产线上最新开发出的“压缩空气除鳞装置”。将压缩空气除鳞装置设置在除鳞箱、粗轧入口和精轧入口的适当位置,在不影响带钢表面温度的情况下,可以起到快速清除带钢表面附着的氧化铁皮微颗粒水膜的作用,从而提高清除带钢表面氧化铁皮的效果。

4.5 轧制润滑剂的使用

轧制润滑油的作用是降低带钢变形抗力、防止轧辊表面氧化膜脱落后轧辊表面粗糙、导致氧化铁皮压入带钢形成的三次氧化铁皮数量增加,故扩大轧制润滑油投放的钢种规格,优化轧制润滑油投入时刻、水压、油水比、油喷嘴型号以及将精轧轧制润滑油投放点距轧辊的距离调整为最小,改善精轧机组轧辊的使用状态,可以减少轧辊磨损从而减少氧化铁皮量。

5 结束语

热轧产品表面质量中氧化铁皮压入缺陷是产品质量中比较普遍的问题。各个钢铁企业对这一质量缺陷控制研究花了大量的时间和成本,通过上述分析和总结,有以下技术方案可供参考:

(1)对原有设备进行改造;适当增加除鳞水的压力,确保除鳞集管内的高压水的压力在 22-25MPa,实现对高压水水压、水量的最优控制。

(2)采用实用新型专利,《压缩空气除鳞装置》,在除鳞箱、粗轧机末架及精轧机第5和第6架各增加压缩空气除鳞装置一处,在不影响带钢表面温度的情况下,提高清除带钢表面氧化铁皮的效果。

(3)增加高速钢轧辊使用机架数量,由 F1—F3高速钢轧辊使用机架数量,扩大为精轧7架轧机的工作辊都使用高速钢轧辊,降低辊面缺陷,不断提高带钢表面质量。

[1] 孙一康.带钢热连轧的模型与控制[M].北京:冶金工业出版社.

[2] 钱振伦.我国宽带钢热连轧机的最新发展及其评析[J].轧钢, 2007,(2):33-34.

[3] 中国钢铁工业年鉴编辑委员会.中国2006年钢铁年鉴[M].北京:中国钢铁工业年鉴出版社,2007.

[4] 黄传清,张文学宝钢热轧带钢生产技术进步与展望[J].宝钢技术2008,(3):1-11.

[5] 实用新型专利名称压缩空气除鳞装置.专利号ZL 200720201165.0.

武汉工程职业技术学院学报2011年1期