大型风机在线动平衡的实用性分析

朱长勇 杨志立

(武汉大西洋连铸设备工程有限责任公司 湖北 武汉:430023)

风机广泛应用于钢铁企业中,如炼钢厂、炼铁厂的除尘风机都处在最关键的工作位置,一旦发生故障将使整个生产线被迫停产,损失巨大。

振动的大小是衡量风机运行正常与否的主要参数。以转炉的一次除尘风机为例,长时间运行中,转子会被侵蚀、磨损,还有灰尘的粘结都会慢慢破坏掉风机的动平衡。一旦发生大块粘灰脱落,风机的振动会瞬间增高,导致报警或停机事故的发生。

以宁波钢厂和攀钢提钒炼钢厂(以下简称宁钢、攀钢)的转炉一次除尘风机为例,因为缺乏有效的在线检测和维修的手段,每次振动超标唯一的检修方法就是更换转子。更换一次转子大概需要20×16人小时,工程量大,离线做动平衡成本高,何况还要耽误正常生产十几个小时。为保证产量,风机长时间高振动带病运行,为生产埋下了重大事故隐患。

本文结合宁钢和攀钢的实际,介绍了螺栓固定配重的风机在线动平衡方法在生产中的应用,并同其它动平衡方法做了比较。

1 在线动平衡方法介绍

1.1 可行性

假定直径D=3050mm,质量M=4500kg的转子,工作转速为ω=1400rpm=146.53rad/s,工作频率为 f=23.33Hz。在其半径r=1.425m处固定配重,质量为m=1kg。螺栓需要承受的配重离心力约为:

不考虑转子轴的弯曲变形,假定转子旋转中心与轴承中心线重合,m=1kg的配重会对叶轮产生

a=F配重离心力/M=6.8m/s2的振动加速度。

假定振动加速度为正弦曲线

a=6.8sin(23.33t),在工作转速下会产生

即291mm/s的振动速度。当然在现场风机转子会受到轴承、支撑、机壳等因素的限制,通过实践证明1kg的配重足够平衡掉日常使用中产生的风机转子动不平衡量。

通过核算螺栓需要承受的剪切力,每个配重由2个M20的A5不锈钢螺栓固定可以具备较高的安全系数。

1.2 方法实施(以单面动平衡为例)

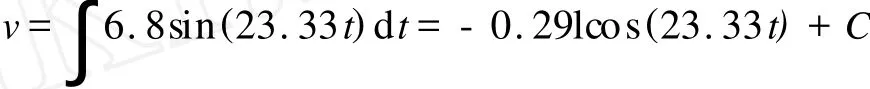

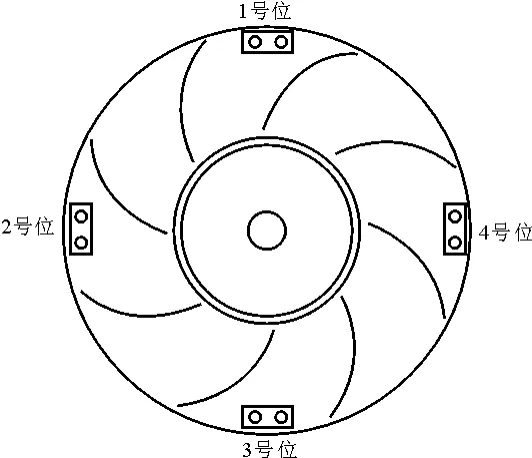

在转子的幅面上选定4个位置用来固定配重(如图1),每个位置相位差为90°的倍数,各个相位的不平衡量都能通过矢量分解到0°,90°,180°,270°四个方向上(如图2)。这样所有方向的动不平衡量都能通过在4个位置上固定相应质量的配重平衡掉。

图1 转子配重布置图

图2 不平衡量的矢量分解

(1)单面动平衡影响系数的计算方法

1)在转子上选好一相位参考点,将转子启动至平衡转速,测出轴承的初始基频振动

5)¯Q=a+bi,其中a和b为配重值。

所谓试重法,是指在不知道风机振动特性和相位关系的情况下,先加一次配重,然后通过对比加配重前后风机振动矢量的变化情况,来确定准确的不平衡量和配重的关系,通过后续的修正配重,将风机的不平衡量消除。这是一个要不断变化和修正的过程。

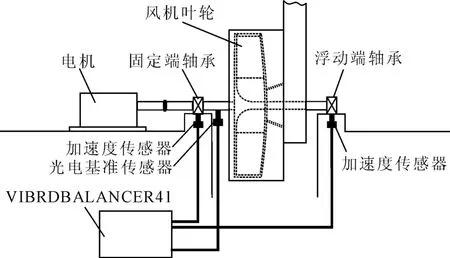

笔者采用的是SCHENCK公司VIBROBALANCER系列动平衡仪。在线动平衡设备的主要组成为:动平衡仪表×1;振动传感器×2;光电基准传感器× 1。如图3所示。

(2)准备工作

1)准备50g,100g,200g,500g等配重若干,用来搭配重量(对于重量3~5吨,直径3050mm的风机转子,低于50g的配重基本无法对风机运行产生影响);

2)转子幅面边缘每隔90°打2个孔,以便于通过螺栓固定配重;

3)转子轴上做反光点(或者键相位),其位置于转子上其中一个配重孔对应(转子上该位置定为1号位),速度传感器对准反光点进行速度监测;

4)振动传感器分别检测转子固定端轴承座和浮动端轴承座的振动。

为便于数据的归档,加速度传感器一般置于轴承上固定的位置。为了确保坐标相位的准确,通常加速度传感器与光电基准传感器之间相隔90度倍数的相位,探头的中心线应该与转子轴心线正交。光电基准传感器是用来测量转子转速的,同时也是确定不平衡量相位的基准。

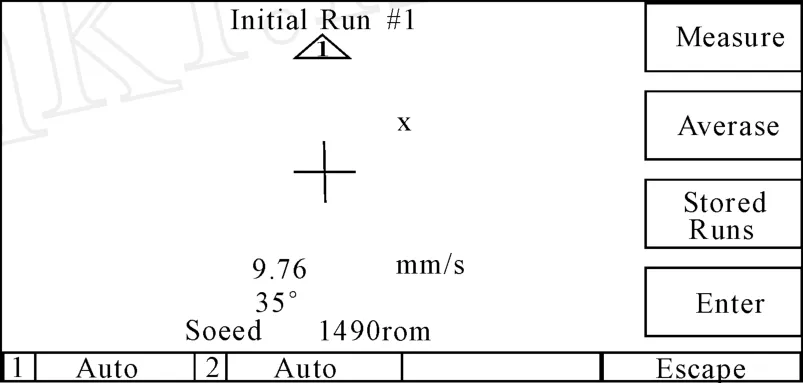

图3 仪表振动矢量显示

风机启动后,动平衡仪表上会有不平衡量的矢量参数显示见图4,以及通过计算得出的各种诊断用图表(频域波形,时域波形等)。

通过试重和修正配重,预计平均启动3次风机可以将叶轮工作转速下的振动控制在正常使用水平,大概消耗2~4小时。

图4 在线动平衡系统的现场布置

2 几种动平衡手段的实用性分析

2.1 在线动平衡与离线动平衡的实用性分析

离线动平衡可以作为风机转子的大修或检修手段。需要将现场的问题转子拆下,彻底清垢后,运输至特定的维修车间,置于离线的动平衡机上进行找动平衡操作。

(1)离线动平衡特征

1)测试和实验过程中转子转速很低,一般200rpm左右。这种情况下转子基本不会发生弹性变形;

2)所有振动参数只针对转子,没有系统设备上的来自电机、轴承、气流等因素的干扰,更加准确;

3)可以对转子进行探伤等附加操作,解决转子动平衡以外的其他问题(如彻底清垢,叶片裂纹,轴面划伤等);

4)配重通过焊接固定在叶轮幅面上,过多的焊接会加速转子的老化。

在线动平衡是风机设备对由于转子动平衡破坏引起的振动过高的维护手段,不需更换转子。

(2)在线动平衡特征

1)在线动平衡,可以在转子工作转速(如攀钢、宁钢的转炉一次除尘风机,工作转速为1400rpm左右)下作动平衡。该转速通常低于转子的一次临界转速,高转速下转子会发生弹性变形;

2)由于现场的限制,传感器反映的振动数据是风机系统设备上所有振动因素的合成。专业仪表可以通过振动频谱或波形诊断系统设备的各种问题(如叶轮动不平衡,转子安装不对中,叶轮出现裂纹等),频谱中基频的振动数据可以较为准确的反映出动不平衡引起的振动情况;

3)由于是在线操作,对于转子除动平衡以外的问题可以诊断,但无法处理;

4)配重通过强度足够的螺栓固定或者是焊接在叶轮幅面上。

通过对于离线和在线动平衡手段的比较,二者对于风机设备都是必不可少的。离线动平衡可以作为一种定期的转子服役周期的维修手段,但是作为常规的维护手段就代价过高,不单单是耗时过多,成本过大,对于设备本身也会带来一定的损害,而且,离线动平衡因为没有考虑到转子变形、安装的因素,并不能保证转子动平衡后一定能在工作转速下正常运转。在线动平衡是风机设备有效的日常维修手段,它耗时少,成本低,而且还可以对风机整个系统的故障点进行诊断,在转子本身结构不出现疲劳、裂纹等问题的情况下,通过在线动平衡手段可以保证风机长期稳定运行,无需更换转子。

2.2 配重采用螺栓固定和焊接固定的实用性分析

在线做动平衡普遍都采用试重法,区别主要是配重采用螺栓固定和焊接固定。

焊接方法的优点就是无需事先对转子进行处理,适合对不同的风机设备进行诊断,临时维修,但是并不适合长期的日常维护工作。当转子大修拆下来进行离线动平衡时,还需要先将焊上去的配重移除掉,将转子面打磨光滑。多次的重复焊接和打磨容易对转子的寿命造成不利的影响。

相对于焊接固定配重的方法,螺栓固定配重的方法更适合对于特定的转子对象进行长期的日常维护和数据跟踪。转子上面只有4个添加减少配重的位置,每次动平衡加减的配重和位置都可以简单的记录下来,更有利于了解转子的振动特性。长期的维护工作中可以对每个转子备件做出详细的振动和动平衡档案,作为以后检修维护工作的依据。在做动平衡时,可以跳过试重环节,针对不平衡量的位置有目的的添加配重,大大减少配重修正的次数,基本上1到2次配重加减就能收到令人满意的效果。长期的数据库积累还有利于对转子和风机系统的特性诊断,故障预测工作,有利于对风机系统的定量研究和管理。

3 结论

对于大型风机设备的动平衡管理,应该采用在线动平衡和离线动平衡相结合的手段。日常维护过程中采用螺栓固定配重的方法更有利。

[1] 钟一锷等.转子动力学[M].北京:清华大学出版社,1987.

[2] 张正松等.旋转机械振动检测及诊断[M].北京:机械工业出版社,1991.

[3] 陈大禧,朱铁光.大型回转机械诊断现场实用技术[M].北京:机械工业出版社,2002.

武汉工程职业技术学院学报2011年1期