拱桥钢-混凝土连接段钢帽定位精度控制技术

吴 明

(中铁二局股份有限公司,四川成都610031)

1 工程概况

1.1 桥梁概况

南宁大桥由跨越邕江的主桥、南北两岸引桥、引道及附属工程组成,路线设计总长1 314.773 m。桥梁总长734.502 m,由3×46 m+50 m+300(300.502)m+50 m+4×46 m跨组成,其余为引道路基,桥面及路基宽度均为35 m,双向六车道。主桥为大跨径曲线梁非对称外倾拱桥,单孔跨度300 m,由两条不对称外倾斜拱肋、桥面曲线梁、倾斜的吊杆及桥面系杆组成如图1。

1.2 结构设计概况

图1 桥梁立面布置

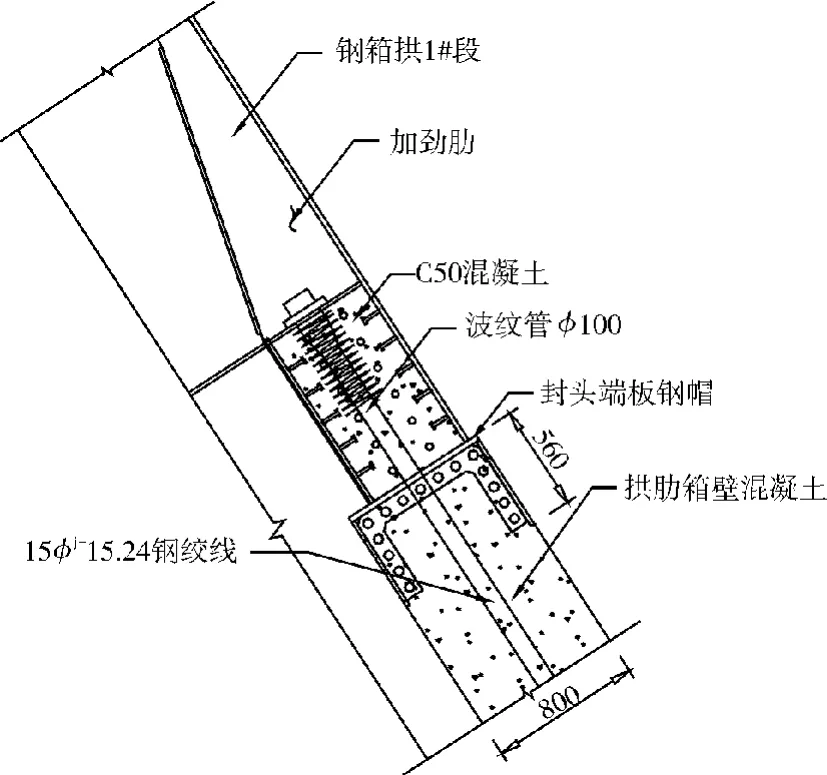

主桥拱肋由混凝土拱肋段、钢-混凝土结合段以及钢箱拱肋段三部分组成,东西两拱肋向外非对称倾斜。混凝土拱肋段是钢箱拱肋的支撑结构,钢箱拱肋与混凝土拱肋的连接段为钢混凝土连接过渡段,是为保证拱肋多次应力扩散的设计结构,同时能保证拱肋应力均匀、有效过渡。在混凝土拱肋段顶部,设置封头端板、开孔板连接件等构成的钢帽结构,钢帽为10.01 m×7.5 m×0.56 m的框架复合结构。在封头端板上,设置混凝土振捣孔,确保混凝土拱肋段顶部的混凝土能浇筑密实。在钢混凝土接合面处,混凝土拱肋的高度、宽度均比钢箱拱每边增大46 mm,是为确保在钢箱拱1号节段吊装后,可以进行适当微调,以补偿混凝土拱肋浇筑时可能产生的误差。钢混凝土连接过渡段结构如图2所示。

2 总体施工顺序

钢帽由钢拱肋厂家在工厂内与钢箱拱一号节段同步匹配整体制造,钢帽工厂制造并经检验合格后,用船运至工地现场进行安装。

为保证拱肋钢-混凝土连接段安装精度及质量,同时避免钢箱拱1号节段与钢帽焊接时对混凝土产生不良影响,拱肋钢-混凝土连接段封头板钢帽利用临时架空索道整体吊装安装。钢帽整体安装提前预埋在前一段混凝土拱肋内的劲性骨架上,在劲性骨架上设置钢帽找平角钢及钢帽定位角钢以及限位装置,钢帽安装就位后利用链条葫芦及千斤顶对钢帽进行精确调整就位。

图2 钢混凝土连接过渡段结构

钢帽精确就位后,将钢帽与劲性骨架焊接后,安装钢箱拱肋1号段,1号段与钢帽匹配件连接后,安装及张拉1号段扣索并调整后松吊,然后焊接钢帽与1号段环焊缝。最后进行混凝土拱肋最后一节段混凝土以及钢拱肋内小立柱混凝土浇筑的施工方法进行施工,在混凝土浇筑完成并达到强度要求后进行拱肋预应力的张拉施工。

3 拱肋钢筋安装

混凝土拱肋钢筋设计安装高度为钢帽封头板下底面,故为保证钢帽安装的顺利进行,拱肋最后节段钢筋安装时,只先安装纵向钢筋,其余箍筋在钢帽安装就位后方可安装。同时由于钢帽内开孔板的安装,拱肋纵向钢筋在钢帽安装时将与开孔板相冲突,故为确保钢帽安装顺利,拱肋纵向钢筋安装时必须通过现场放样,将纵向钢筋通过定位钢筋将每根纵向钢筋进行定位。

4 劲性骨架补强设计

考虑劲性骨架与钢帽焊接工艺以及钢帽安装后与钢箱拱1号段焊接对局部混凝土的不良影响,设计将钢箱拱1号节段安装完成后方可浇筑混凝土拱肋最后段及小立柱混凝土,由于1号节段重量最大为218 t,那么原设计劲性骨架受力工况将大大改变。为保证一号节段安装精度以及为确保劲性骨架在钢箱拱1号段安装后的强度、刚度及稳定性,设计根据各种受力工况对原劲性骨架及钢帽过渡段进行结构计算,确定将混凝土拱肋最后一段浇筑面安排在距钢帽理论顶面1.44 m处,劲性骨架悬臂长度为0.4 m,劲性骨架主弦杆角钢由原来的∠100×10加强为∠160×14角钢。为保证钢帽安装精度,在劲性骨架顶端设置∠160×14找平角钢以及∠75×6粗定位角钢,以方便钢帽安装时的定位。钢帽劲性骨架补强结构如图3所示。

图3 钢帽劲性骨架补强结构

5 钢帽吊装

钢-混凝土连接段钢帽封头板由原来的30 mm变更为40 mm后,其单件总重达16.67 t(包含焊缝重量,按总重的1.5%考虑),外形尺寸较大,采用船运到工地桥位下,利用缆索吊机主索道的一个起重小车进行整体吊装施工。钢帽安装需准确调整其空间姿态进行定位。

为控制吊装时封头板钢帽挠度变形,在原设计中,钢帽N1板由3 cm后变更为4 cm。起吊时最适宜的吊点是保证钢帽自重产生的正负弯矩能够相互抵消,通过计算,吊点距中心的距离为3.08 m(四个吊点均在钢帽10.1 m长边上)。按最不利考虑,即钢帽断面不计加劲肋板和扣除494×530及460×530空腔部分,计算模型按简直梁考虑,长边方向吊点距离6.16 m,挠度仅为0.338 mm;短边方向计算跨度按6.64 m计算,挠度只为0.459 mm。通过分析,直接吊装(不加任何辅助设施)钢帽,不会造成其产生较大的变形。

钢帽吊装时,加工四根长度为2 m的吊索,其中一根千斤绳用卸扣与起吊点、缆索吊机起重小车下挂连接(图4中L1)。其余三根吊索(图6中L2、L3、L4)分别穿过吊点孔,与三个5 t链条滑车相连牢固的挂在起重小车下挂上,吊索采用Φ22 mm钢丝绳制作(其破断拉力为19.4 t,安全系数为6.23)。钢帽起吊方式如图4所示,图中未示钢帽吊装临时加固措施。

图4 钢帽起吊示意

钢帽上有Φ80 mm的透气兼振捣孔,千斤绳从该孔中穿过,孔下通过Φ40 mm的钢销固定,钢销与千斤绳之间必须栓紧,一个钢销容许抗剪力为27.6 t。

钢帽起吊后,操作人员在测量人员的指挥下,利用三个链条滑车调节钢帽的空间位置。

6 钢帽的精确定位

找平角钢用以初步确定钢帽沿拱轴线标高,定位角钢初步确定钢帽在垂直拱轴线平面的平面座标。在找平角钢上预先设置千斤顶反力架,通过使用千斤顶对钢帽坚向(沿拱轴线方向)及横向(沿拱轴线平面方向)进行空间位置座标的精确调整,保证钢帽安装时的空间位置精度要求。在找平角钢上共设置了十三个位置横向调整点,钢帽调整至空间坐标后,通过加垫钢板等材料将钢帽临时定位,然后将钢帽与劲性骨架多点对称焊接连接后方可拆除千斤顶。钢帽坚向调整同样通过坚向安装千斤顶进行调整。钢帽精确定位机构如图5所示。

钢帽吊装时通过定长吊索大概调整至空间原位后,安装放置于拱肋施工劲性骨架顶端设置的找平及定位角钢上,然后通过多次调整将钢帽精确调整至空间位置后,将钢帽与劲性骨架进行焊接连接。

7 劲性骨架与钢帽焊接

图5 钢帽精确定位机构

由于劲性骨架为角钢结构,钢帽为钢板焊接结构,为确保钢帽安装就位并在一号节段安装后的空间位置精度,钢帽在安装定位后需及时与劲性骨架焊接连接。为确保焊接的后钢帽的空间位置精度,钢帽与劲性骨架焊接采用CO2气体保护焊多方位多点对称焊接的方法。

由于钢帽内开孔板布置较多,钢帽与劲性骨架焊接采用开孔板与劲性骨架顶端定位角钢焊接的方式进行,每块开孔板与定位角钢接触处均采用CO2气体保护焊焊接。

8 钢拱肋1号段安装

为确保钢箱拱一号节段与钢帽对接焊接时对钢-混凝土结合段混凝土不产生烧伤等破坏,在钢-混凝土结合段钢帽安装就位后先安装钢箱拱肋1号段,与钢帽焊接对接后再进行钢-混凝土结合段自密实混凝土的灌注的方法施工。

安装顺序为:拱节段运输就位→拱节段吊装就位→匹配件安装定位→拱节段与钢帽对接焊→下步工序作业。

钢箱拱吊装采用临时架空索道吊装施工,由于1号段重量较大、倾斜角度较大,吊装前先在翻身平台的翻身胎架上将钢箱拱翻身至桥位角度后,再利用临时架空索道进行吊装施工,由于1号段轴线与架空索道平面交叉,故需利用侧向缆风索进行空中角度的调整,1号段吊装就位后先将临时匹配件连接好,安装1号段扣索,扣索安装好后拆除吊具,测量及监控单位对钢箱拱全过程监控并同时进行调整,就位后在混凝土拱肋现有支架平台上进行1号段与钢帽的焊接。

在钢帽与钢箱拱1号段精确定位并固定好后,进行1号段与钢帽的对接焊接。为保证焊接变形得到有效控制,焊接时根据焊接工艺评定试验相关数据进行作业,焊接时必须采用对称焊接的方法进行施工,严禁采用单数量焊机非对称焊接操作。

9 钢混连接段混凝土浇筑

钢拱肋内设置了28个混凝土小立柱,钢混连接段钢帽高0.56 m,混凝土14.8 m3,钢帽以下混凝土拱肋最后浇筑节段高0.84 m,混凝土23.5 m3。过渡段混凝土为C60自密实混凝土,在钢构件安装后,进行混凝土浇筑,浇筑混凝土时通过布设的振捣孔进行混凝土捣固,确保混凝土密实性。

由于钢帽封头板的安装,钢帽及钢帽以下拱肋混凝土将无法从端头顺利进行灌注。另外,钢箱拱内混凝土小立柱顶面安装有预应力锚具,混凝土从顶面下料也很困难。为保证连接段混凝土的浇筑以及确保混凝土质量,布料孔布置在钢帽的封头端板上,利用封头钢板上的部分Φ80 mm振捣孔,采用氧割将孔扩大为Φ120 mm,作为混凝土布料孔。

由于混凝土浇筑面为倾斜面,与水平面倾角最大为52°,故混凝土浇筑总体按由低到高的顺序进行,即从拱底外腹板开始浇筑,最后结束于拱顶内腹板。待混凝土强度达到设计强度的100%后,进行28个小立柱的预应力张拉。至此,拱肋钢混连接段施工完成。

10 结语

南宁大桥共四个钢帽,其安装误差均在允许范围之内,为钢箱拱肋1号段的精确定位提供了保证,为类似桥梁施工提供了借鉴。

[1]汤国栋.拱式桥梁的新进展——成渝公路内江提篮拱桥建成[J].成都科技大学学报,1996(2)

[2]陈宝春.钢管混凝土拱桥设计与施工[M].北京:人民交通出版社,1999