UOE成形中X60管线钢板的力学性能反推模型

郭宝峰 赵石岩 王林锋 金 淼

燕山大学,秦皇岛,066004

UOE成形中X60管线钢板的力学性能反推模型

郭宝峰 赵石岩 王林锋 金 淼

燕山大学,秦皇岛,066004

针对大直径直缝埋弧焊管线钢管在UOE成形及之后的试样压平过程中板料力学性能的变化问题,为实现从钢管力学性能确定毛坯钢板力学性能的反向计算,以X60管线钢为例,应用有限元数值模拟方法分析了不同规格钢管在UOE成形过程中重要特征部位的弯曲变形,采用4点弯曲方法制作了具有相同等效应变的弯曲试件,依据API标准关于管体试样力学性能压平试验方法,分析了X60管线钢在弯曲及压平变形后的力学性能变化规律,给出了等效应变在0.0104~0.0586区间的X60管线钢的屈服强度反向计算近似方法。

反推模型;4点弯曲;屈服强度;屈强比

0 引言

UOE是以热轧宽厚钢板为毛坯板制造大口径直缝埋弧焊管线钢管的一种塑性成形工艺,其制品已成为管线钢管的主导产品。根据美国石油学会API Spec5L《管线钢管规范》规定,管线钢管的力学性能须采用沿管体圆周方向取样并经压平后进行的拉伸试验来测试。其中,材料的屈服强度用所取试样的σt,0.5表示。很显然,对于以UOE成形方法制造的管线钢管而言,其管体的屈服强度一方面由于毛坯板在预弯边、U形弯曲、O形弯曲和机械扩径过程中的加工硬化现象而增加,另一方面又将因为管体试样在压平过程中的Bauschinger效应而下降[1-4]。通常情况下,这两种现象的效果不能完全抵消,因而导致了毛坯板与管体、管体和拉伸试样之间力学性能的差异。

这种差异与钢管的材质、规格(管径、壁厚)、变形程度等因素有关[5-8]。所以在 UOE成形工艺设计时必然会遇到这样一个问题:当对钢管的力学性能有特别要求时,应该如何确定毛坯板的力学性能并选择其钢级,特别是如何选择其屈服强度的裕量,才能满足最终制品的力学性能(即压平试样测试结果)要求。然而目前解决这一问题的方法仍然缺少理论支持,常常需要进行工业性的实验。为此,本文基于管体UOE成形工艺过程的弯曲变形制备了用于力学性能测试的弯曲试件,采用压平试验分析了毛坯板力学性能与管体拉伸试样力学性能之间的定量关系。

1 UOE成形过程的变形特征分析

1.1 有限元模拟模型

UOE成形过程是一个复杂的多工序、非线性塑性成形过程,其主要成形工序有预弯边、U形弯曲、O形弯曲和机械扩径[9],如图1所示。在成形过程中板料沿宽度方向的变形随变形部位不同而异。

图1 UOE成形流程图

采用有限元数值模拟方法可以方便地获得这些部位的变形特征和变形量。UOE成形过程的有限元连续仿真模型如图2所示,依次按照成形顺序自动完成对板边弯曲、U形弯曲、O形弯曲和机械扩径等成形工序加载和卸载过程的连续仿真计算。基于该连续仿真模型,保持了整个仿真计算过程中板料应变状态的连续性,实现了变形结果的数据自动传递与继承。

图2 有限元模拟模型

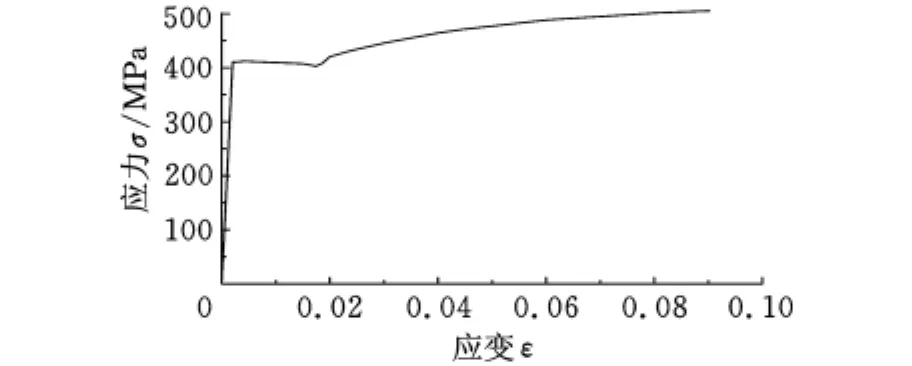

板料的单元类型为4节点平面单元。预弯边模具横断面线形采用渐开线形,U形弯曲凸模、O形弯曲上模和下模的横断面均为等径圆弧。根据钢管规格不同,机械扩径模具分10瓣和12瓣两种结构。针对真实应力-应变曲线(图3)的X60管线钢,给定的材料参数为:屈服强度416MPa,抗拉强度512MPa,弹性模量204GPa,泊松比0.3,板料与模具间的摩擦因数取0.1。

图3 X60真实应力-应变曲线

1.2 变形分析

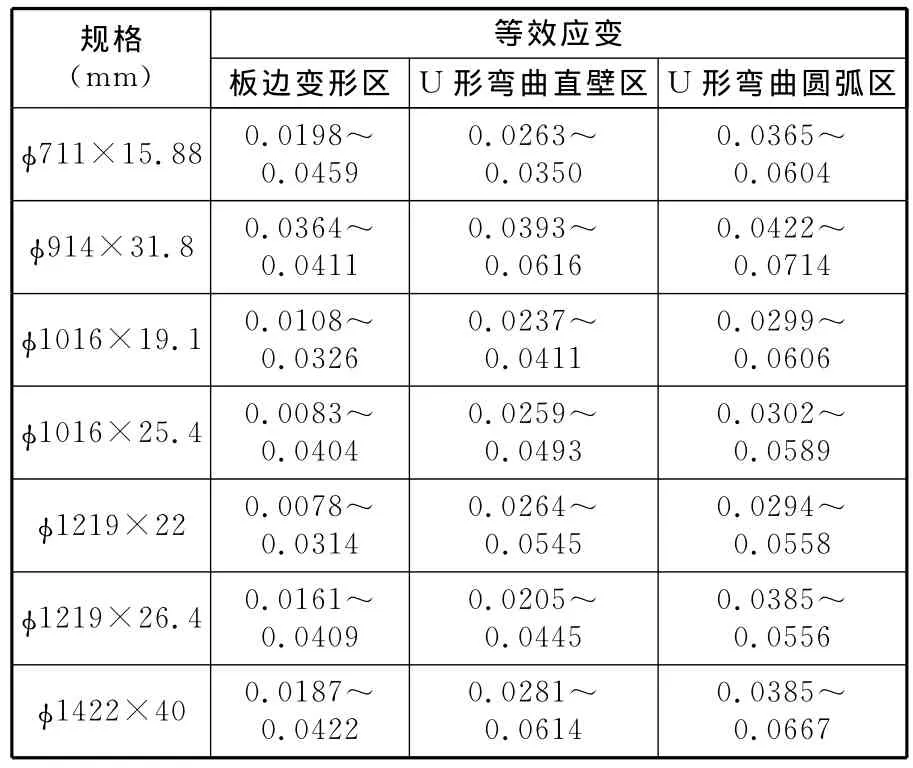

根据对 φ711mm×15.88mm、φ914mm×31.8mm、φ1016mm ×19.1mm、φ1016mm ×25.4mm、φ1219mm × 22mm、φ1219mm ×26.4mm和φ1422mm×40mm等7种规格的管线钢管在UOE成形过程的有限元模拟结果,考虑到板料变形关于其宽度方向的对称性,将板料在UOE成形过程中沿钢管横断面圆周分为3类共5个特征变形区域,分别是位于板料两边的预弯边变形区、位于板料中间的U形弯曲圆弧变形区和位于上述两个变形区之间的U形弯曲直壁变形区。尽管发生在这些区域的变形形式主要是弯曲变形,但是由于它们的主要变形分别发生在不同的工序,即预弯边、U形弯曲和O形弯曲工序,因此这些区域的变形特征及其变形程度也有所不同。表1所示是根据上述有限元模拟结果得到的外层等效应变的分布情况。其中,所有规格的钢管都经过不大于1.5%的机械扩径变形。

表1 不同规格钢管特征变形区的等效应变

2 试验方法和材料

在UOE成形过程中,尽管在不同特征变形区板料的变形程度不同,但其主要变形形式均表现为弯曲变形。为制备经历过不同程度弯曲变形的试件,并通过试件压平工序制取符合API Spec5L规定的力学性能拉伸试样,设计了如图4所示的4点弯曲试验及装置。通过改变两弯曲凸模间距、凹模间距和弯曲凸模压下量,即可获得具有能够制取拉伸试样的弯曲变形弧长和不同弯曲变形程度的弯曲试件。

图4 材料弯曲试验原理与装置

试验用板料为国产的X60管线钢板,厚度为10mm。弯曲试件的毛坯宽度为150mm,长度为400mm,其宽度方向为板材的轧制方向。制备拉伸试样时沿板厚方向未进行加工处理。

在生产实际中,钢管的机械性能测试所用压平试样截取自管体的不同部位,显然,在忽略加载路径的前提条件下,其测试结果将因截取部位的累计塑性变形不同而异。考虑到表1所示的有限元分析结 果,除 φ914mm×31.8mm 和 φ1422mm×40mm规格之外,其余钢管特征变形区的等效应变基本在0.01~0.06之间。因此,在弯曲试件制备时,将弯曲试件的等效应变从0.01~0.06离散为0.0104,0.0198,0.0274,0.0347,0.0423,0.0496,0.0532和0.0586共8个点,对应每一个等效应变。在同一块经过压平的弯曲试件上制备3个拉伸试样,并在WDW型微控电子万能实验机上进行力学性能试验。设定拉伸速率为1mm/min,试验温度为室温。

图5所示是试验制备的弯曲试件及由此制取的力学性能拉伸试样。其中,图5a是经过4点弯曲变形和卸载后的试件;图5b是反向压平后的板料;图5c是由图5b板料制备的力学性能拉伸试样;图5d是拉伸试样的几何尺寸。

图5 弯曲试件和拉伸试样

3 试验结果与分析

3个弯曲试样经4点弯曲变形及反向弯曲压平后进行的力学性能测试结果如表2所示。毛坯板及压平试样的应力-应变曲线如图6所示。其中图6a和图6b分别为弯曲变形在0.0104~0.0347和0.0423~0.0586之间材料的应力-应变曲线。

表2 不同变形程度弯曲后的力学性能

由图6可见,X60管线钢在未经弯曲变形前,其应力应变曲线有明显的屈服平台。变形小于0.18%时为弹性变形,与屈服平台对应的变形在0.18%~2%之间。当变形超过2%时材料进入塑性变形,有比较明显的加工硬化现象。在经过弯曲变形并被反向压平后,拉伸曲线的屈服平台完全消失,而且当变形大于1%之后,应力值均高于毛坯板的应力值。材料没有出现永久软化现象。

3.1 变形对屈服强度的影响

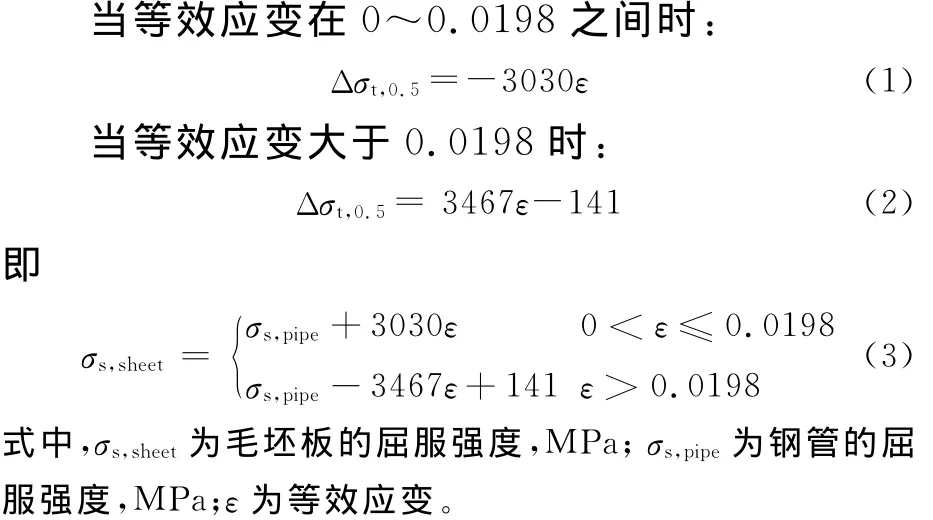

上述试验结果表明,X60管线钢的屈服强度随变形增大呈现出先降低后升高的变化规律。在等效应变为0.0198时其屈服强度降至最低,为351MPa,较毛坯板的屈服强度降低64MPa,约降低15%,材料呈现出明显的软化现象。当等效应变大于0.0198时,材料的屈服强度随变形的增大而增大,且在变形约为0.0347时回复至与毛坯板屈服强度相接近的程度。等效应变大于0.04之后,材料的屈服强度均大于毛坯板的屈服强度。若用Δσt,0.5来表征管体与毛坯板屈服强度间的差值,则Δσt,0.5与等效应变之间的关系曲线如图7所示。

显然,利用式(3)便可以根据钢管的屈服强度要求,近似地计算出毛坯板的屈服强度,为UOE塑性成形工艺设计提供理论依据。

图6 材料不同变形弯曲后的单向拉伸应力-应变曲线

图7 材料的Δσt,0.5与等效应变之间的关系

从上面的分析可以看出,如果在X60管线钢管UOE成形过程中管体的等效应变小于0.04,其屈服强度将低于毛坯板的屈服强度,因此,毛坯板的钢级应比其制品要求的钢级高一个或两个级别;相反,如果管体的等效应变大于0.04,则可以不考虑包申格效应的影响,即选取的毛坯板钢级可与制品要求的钢级相同。

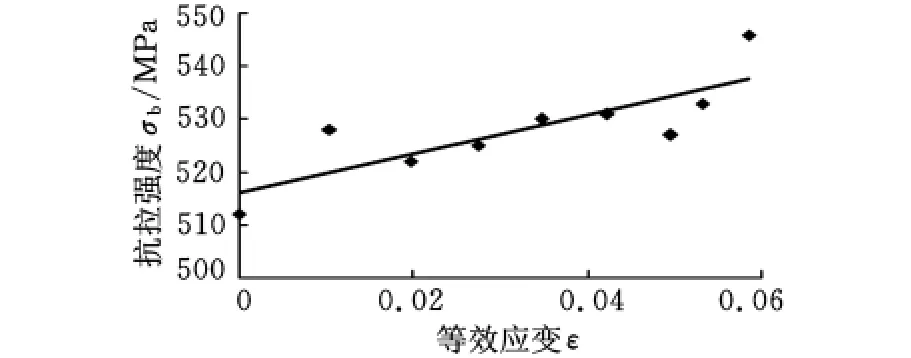

3.2 变形对抗拉强度的影响

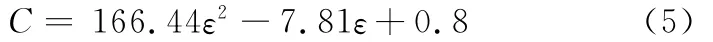

图8所示为X60钢在经过不同程度的弯曲变形之后,其压平试样的抗拉强度σb与等效应变ε之间的变化趋势。其趋势线可以近似地拟合为

由图8可见,随着变形程度的增大,材料的抗拉强度总体上呈线性增长趋势,但其近似程度很低(R2=0.6719)。关于这一点,还有待于进一步深入研究。从试验结果看,与毛坯板材料相比,等效应变为0.0586时,材料的抗拉强度增加34MPa,增幅约6.5%。不过当等效应变在0.0104~0.0496之间时,材料的最大抗拉强度变化量却只有1.5%。

图8 材料的抗拉强度与等效应变之间的关系

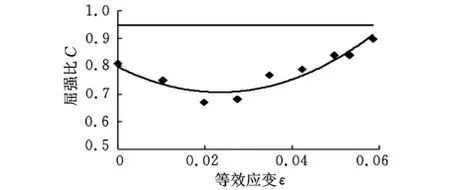

3.3 变形对屈强比的影响

屈强比是管线钢管力学性能中非常重要的一项指标,表征的是材料承载塑性变形的容量。从上述试验结果可以看出,当弯曲试件的等效应变小于0.0423时,经反向压平后的材料的屈服强度均低于毛坯板的屈服强度,而其抗拉强度又都高于毛坯板的抗拉强度,所以其屈强比低于毛坯板的屈强比;然而,当弯曲试件的等效应变大于0.0496时,经反向压平后材料的屈服强度和抗拉强度均有不同程度的增加,但由于屈服强度随等效应变的变化梯度明显大于抗拉强度随等效应变的变化梯度[10],因此与毛坯板相比,其屈强比均有所升高。

图9所示为屈强比与等效应变之间的二次多项式拟合曲线,从图中可看出,随着等效应变的增大,材料的屈强比呈现出先下降(减小)后上升(增大)的趋势。屈强比C与等效应变ε的拟合函数关系可表达为

式(5)中的R2≈0.87,比较近似地反映了X60钢的屈强比与等效应变之间的函数关系。

图9 材料的屈强比与等效应变之间的关系

管线钢管的检测标准规定,钢管材料的屈强比不得超过0.95。由图9可见,毛坯板在经过不同程度的弯曲变形之后,尽管其压平试样的屈强比发生了变化,但在等效应变小于0.0586的范围内,材料的屈强比均未超过0.95。不过当材料的等效应变达到0.0586时,其屈强比已经达到0.90。因此,根据图9的屈强比变化趋势,在UOE成形过程中,如果板料的等效应变进一步增大时,就必须对其屈强比给予关注。

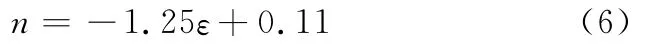

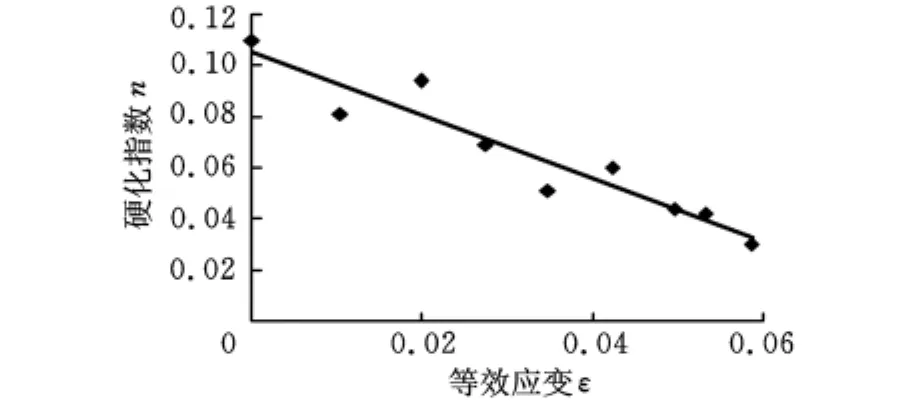

3.4 变形对硬化指数的影响

对于管线钢管而言,硬化指数虽然不是其性能指标要求的内容,但由于该参数是表征材料形变硬化能力的指标,对塑性变形的传播及成形性能有重要影响,所以用其考察经过不同程度的弯曲变形、并经过反向压平之后的变化规律,对于全面了解X60管线钢的力学性能随塑性变形的变化规律不失学术意义。图10所示是根据表2的实验数据绘制的X60管线钢的硬化指数与等效应变之间的关系曲线。由图10可见,硬化指数n和等效应变ε之间存在着很好的线性关系(R2=0.9054),其拟合线性函数为

图10 材料的硬化指数与等效应变之间的关系

硬化指数随等效应变增大而下降的函数关系,一方面说明X60管线钢在经历了不同程度的弯曲变形之后,其后续塑性变形的能力有所下降,另一方面也说明通过弯曲变形成形的管线钢管其结构安全性有所减弱,这与文献[11]的结论相一致。因此,在采用UOE成形方法制造管线钢管时,为保证钢管的结构安全性能,应当对材料硬化指数的变化给予关注。

4 结论

(1)在UOE成形过程中,板料的主要变形形式为弯曲变形,但在不同成形工序形成的变形区,其变形特征和变形程度有所区别。据此可以将板料沿钢管横断面圆周分为3类5个特征变形区域,即预弯边变形区、U形弯曲圆弧区和U形弯曲直壁区。

(2)采用UOE成形过程有限元连续仿真模型计算特征变形区的变形程度,通过弯曲试验制备等变形程度的弯曲试件,按照API标准关于管体试样压平试验方法测试其力学性能,然后系统地建立毛坯板力学性能和屈服强度的反向计算模型。该方法可以用于指导UOE成形工艺设计。

(3)X60管线钢在塑性变形程度较低时的软化现象比较明显。在等效应变小于0.0198时,材料的屈服强度随变形的增大而减小;在等效应变大于0.0198后,材料的屈服强度随变形的增大而增大,但在等效应变小于0.04之前,材料的屈服强度均低于毛坯板的屈服强度。因此,仅从屈服强度考虑,在小变形情况下,毛坯板的钢级应比其制品的钢级高,才能满足制品的力学性能要求,只有在管体等效应变大于0.04的情况下,毛坯板的钢级才可以与制品要求的钢级相同。

(4)X60管线钢的屈强比随着变形的增大而呈现出先下降(减小)后上升(增大)的趋势,它与等效应变之间的函数关系可以近似拟合为一条下凸的二次曲线。研究结果表明,在等效应变为0.0586时,材料的屈强比达到0.90。所以在UOE成形过程中,如果板料的等效应变大于0.0586,就必须对其屈强比的变化引起足够重视。

(5)X60管线钢的硬化指数随着等效应变的增大而呈线性下降趋势。与毛坯板相比,钢管承受塑性变形的能力有所下降,其结构安全性被削弱,因此,在大变形情况下应当对硬化指数的变化予以适度关注。

[1] Fusahito Y,Takeshi U,Kenji F.Elastic-plastic Behavior of Steel Sheets Under In-plane Cyclic Tension-compression At Large Strain[J].International Journal of Plasticity,2002,18(5/6):633-659.

[2] 马鸣图.金属合金中的Banschinger效应[J].机械工程材料,1986(2):15-21.

[3] Darijani H,Kargarnovin M H,Naghdabadi R.Design of Thick-walled Cylindrical Vessels Under Internal Pressure Based on Elasto-plastic Approach[J].Materials & Design,2009,30(9):3537-3544.

[4] WilliamsB W,Simha C H M,Abedrabbo N,et al.Effect of Anisotropy,Kinematic Hardening,and Strain-rate Sensitivity on the Predicted Axial Crush Response of Hydroformed Aluminium Alloy Tubes[J].International Journal of Impact Engineering,2010,37(6):652-661.

[5] Şimşir C,DalgiçM,Lübben T,et al.The Bauschinger Effect in the Supercooled Austenite of SAE 52100Steel[J].Acta Materialia,2010,58(13):4478-4491.

[6] Demir E,Raabe D.Mechanical and Microstructural Single-crystal Bauschinger Effects:Observation of Reversible Plasticity in Copper During Bending[J].Acta Materialia,2010,58(18):6055-6063.

[7] 朱维斗,李年,杜百平.包申格效应对板料与成品管屈服强度与屈强比的影响[J].机械强度,2006,28(4):503-507.

[8] ManninenT,Myllykoski P,Taulavuori T,et al.Large-strain Bauschinger Effect in Austenitic Stainless Steel Sheet[J].Materials Science and Engineering,2009,499(1/2):333-336.

[9] 赵石岩,金淼,郭宝峰.大口径直缝焊管O成形实验研究[J].塑性工程学报,2009,16(5):161-164.

[10] 蔡星周,郭宝峰,肖福仁.高Nb X80管线钢的屈强比在塑性变形过程中的变化规律研究[J].塑性工程学报,2010,17(5):103-107.

[11] 李晓红,樊玉光,辛希贤.X80管线钢真实应力屈强比的测定及对管线安全性的影响[J].机械工程材料,2005,29(9):45-47.

Reversal Estimation Model of Mechanical Properties for X60Pipeline Steel Plate during U-forming O-forming(mechanical)Expanding Processes

Guo Baofeng Zhao Shiyan Wang Linfeng Jin Miao

Yanshan University,Qinhuangdao,Hebei,066004

Taking X60pipeline steel for example,bending deformation features for different specifications during UOE processes were analyzed using FEM,to achieve reversal calculation method of mechanical properties of steel plate determined by pipe,for mechanical property changes of longitudinally submerged arc welding(LSAW)large diameter linepipe in the process of UOE forming and specimens flattening.Bending specimens with the same equivalent strain were made through four point bending.Mechanical property change law of X60pipeline steel plate after bending and flattening was investigated according to API standards regarding flattening test methods of mechanical properties for pipe body specimens,and reversal estimation model of yield strength for X60pipeline steel plate in the equivalent strain range of 0.0104~0.0586was presented.

reversal estimation model;four point bending;yield strength;yield-tensile ratio

TG306

1004—132X(2011)23—2873—06

2011—01—06

国家自然科学基金资助项目(50945031);河北省自然科学基金资助重点项目(E2009000414);高等学校博士学科点专项科研基金资助项目(20070216008)

(编辑 何成根)

郭宝峰,男,1958年生。燕山大学机械工程学院教授、博士研究生导师。主要研究方向为塑性成形技术与工艺优化、锻压设备设计方法与结构优化、管线钢管成形工艺。赵石岩,男,1978年生。燕山大学机械工程学院讲师、博士。王林锋,男,1987年生。燕山大学机械工程学院硕士研究生。金 淼,男,1968年生。燕山大学机械工程学院教授、博士研究生导师。