复合材料的汽轮机叶片三维建模及有限元分析

吴 涛

华中科技大学机械科学与工程学院,湖北武汉 430074

叶片是燃气轮机、汽轮机、水泵、水轮机以及各类飞机、船舶螺旋桨等机械设备中的关键零件和重要装置。汽轮机叶片是一种复杂的三维空间曲面,无法运用直观有效的数学方程描述,致使设计、加工制造都有一定的难度,运用UG曲面造型功能对叶片进行CAD三维建模,并导入patran中,对复合材料的叶片进行有限元分析,比较叶片各处的应力,可以为叶片的设计制造提供帮助和依据,并对于复合材料在叶片这一领域的应用具有重要意义。

1 叶片材料的选用

复合材料是由两种或多种性质不同的组分构成的材料。材料的各组分具有不同的物理性质,组分间存在明显的界面,且复合材料的性质也明显不同于组分性质,其由增强组分和基体构成。

复合材料具有高比强度、比模量、各向异性、抗疲劳性好、减振性能好、可设计性强、加工成型方便、耐候性好、耐腐蚀等特点。

研究发现,叶片在运转时主要受拉压、弯曲、扭转等应力作用,此外叶片还受到激振作用。众多叶片失效现象中,主要是疲劳失效、腐蚀开裂、塑性变形。

现在的叶片材料广泛采用镍铬的合金,并不能很好的适应各种工作环境,同时加工成型存在一定的难度。结合复合材料的特点,可见复合材料对于应用在汽轮机叶片这个领域是具有很大潜力的。现今风力发电机叶片的材料开始采用了复合材料,专家预测中国风力发电正在逐步进入高速发展期,复合材料的使用将不断增大。对于汽轮机叶片这一领域的材料开发具有重要的启示作用。

碳纤维复合材料和高性能塑性树脂基复合材料以及氮化硅等陶瓷复合材料都适合作为叶片的材料。高性能碳纤维的引入可以在很大程度上实现叶片的减重,其比重仅为钢的四分之一,而随着叶片重量的减轻,传动轴、平台等也可以轻量化,从而可整体降低汽轮机组的成本。

2 叶片有限元分析

MSC/PATRAN是工业领域著名的有限元前、后处理器,是一个开放式、多功能的三维MCAE软件包,具有集工程设计、工程分析、和结果评估功能于一体的、交互图形界面的CAE集成环境。

PATRAN可以直接将当前各主流CAD系统的几何造型导入用于生成有限元模型,导入的CAD模型保持其原有的格式而不作近似处理,生成的有限元单元、模型的载荷、边界条件和材料特性均和几何模型相关联。同时PATRAN包括一系列的几何造型和编辑功能,不但可以编辑导入的CAD造型以划分有限元网格,而且可以创建复杂的几何造型。

2.1 模型的建立

将UG绘制的三维叶片模型转化成.igs格式,导入patran2007中,同时在现有的模型和设计参数的基础上对汽轮机叶片的结构进行完善,使其与真实情况相符。

进行有限元分析的汽轮机叶片材料采用碳纤维增强树脂基复合材料(简称碳纤维)和铬钢进行对比分析。

材料属性:复合材料密度1.76g/cm3泊松比0.22杨氏模量250GPa。

采用一种梁单元与实体单元相结合的高效率的有限元建模方法,建立了该叶片的有限元模型,并利用patran软件进行分析计算。

2.2 施加载荷及有限元求解

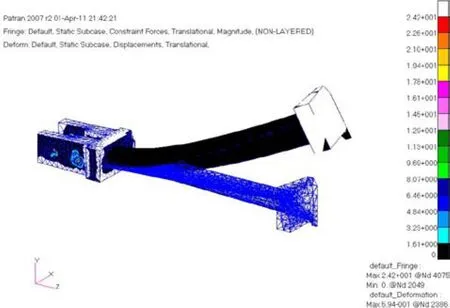

对模型在对话框中输入材料属性数值,分别选择复合材料。施加载荷为蒸汽压强:P=4MPa,温度t=435℃。对于叶顶部分分别处以不固定和固定的两种条件操作,便于对叶片应力进行分析。加载求解应力图如图1:

图1 叶顶未固定时的应力图

3 结果与分析

叶顶未加以固定时,可以看出:1)叶边缘处应力、应变变化相对较大;2)可以看出靠近汽轮机叶片过渡处的的应力比较大,对于未固定叶顶的叶片分析可以看出产生的变形不断增大,在节点2386处最大变形量达到0.594mm。汽轮机叶片是宽的柔性体,如果仅有叶根被固定而其余部分都悬浮在空中,长期受重力和旋转时的离心力作用将使其挠度变大;3)叶根及叶顶附近出现应力集中,这两个位置也是叶片长期工作中最容易出现疲劳损坏的位置。最大应力发生在固定部位附近位置,节点4075处应力达到了24.2MPa。

而叶顶加以固定后:最大应力依旧出现在节点4075处,应力为6.6MPa,另外叶顶处有较大应力出现,叶身与叶顶、叶根的过渡处应力变化也很大。最大变形量出现在叶身中间部分的节点3052处为0.0224mm,加载条件与实际情况相符,相比于叶顶未固定的情况变形量减少一个数量级。

综合可以看出,在汽轮机叶片设计和制造时应注意易于出现应力集中的部位,靠近叶根部位应力较大,对于叶身与叶顶、叶根的衔接处的设计应注意圆弧过渡来避免应力集中。由于在叶顶增加了质量,可增加叶片所受的离心力,质量增加使叶片自振频率有降低的趋势,可以考虑适当增加叶顶的重量。同时本文的双叉型叶根动叶片,各截面型心连线是一条空间曲线,曲线各点不可能与离心力作用线重合,离心力弯矩方向不一定与蒸汽弯矩方向相反,可能相同,这加大了叶片所受应力。所以,应对叶片进行安装计算,目的通过改变安装位置,人为调整叶片的离心力弯矩的大小方向,达到抵消部分蒸汽力弯矩,使合成应力减小并均匀。

[1]郑传祥.复合材料压力容器[M].北京:化学工业出版社,2006.

[2]康国政,张娟.大型有限元程序的原理、结构与使用[M].成都:西南交通大学出版,2008.

[3]王兴业,唐羽章.复合材料力学性能[M].长沙:国防科技大学出版社,1988.

[4]周焕林.MSC.Patran&MSC.Nastran入门和实例[M].合肥:合肥工业大学出版社,2006.

[5]王保国,刘淑艳,黄伟光.气体动力学[M].北京:北京理工大学出版社,2005.

[6]陈海萍.风力发电机叶片的流固耦合分析[J].机床与液压,2010,38(19).