基于网络的具有在机监测与智能维护的可重构数控系统技术

王太勇 丁彦玉 韩志国 刘振忠 邵明堃

1.天津大学,天津,300072 2.天津轻工职业技术学院,天津,300161

基于网络的具有在机监测与智能维护的可重构数控系统技术

王太勇1丁彦玉1韩志国2刘振忠1邵明堃1

1.天津大学,天津,300072 2.天津轻工职业技术学院,天津,300161

构建了一个基于网络的可监控数控系统。为适应开放式数控系统的发展趋势,构建了一个四层次的开放式系统架构模型,该模型可满足功能结构调整与后续功能扩展的需求;为实现数控系统的功能集成、机床运行状态的监测与加工质量的实时获取以及免二次装卡的需求,建立了基于嵌入式监测单元与在机质量检测单元的数控系统原型。在分析机床监测发展现状的基础上,组建了基于DSP+ARM架构的嵌入式监测单元,该单元可进行机床运行状态的实时监测,并通过现场总线方式与数控系统实现无缝连接,还可依据监测目标的改变与需求进行柔性化的软硬件配置;利用开放式架构,嵌入质量检测单元,可实现被加工工件几何信息的在机获取。研究结果为数控装备维护与系统功能集成提供了一种可行的方案。

数控系统;状态监测;质量检测;层次化;总线

0 引言

随着现代机械加工对复杂化、精密化、大型化以及自动化要求的不断提高,一些中高档精密数控机床逐渐得到广泛应用。这些设备对加工质量及效率起着关键乃至核心作用,往往造价相当昂贵;某些加工出来的产品,由于复杂性或精密性或大型化等特征,其单件造价或加工成本亦相当惊人[1-3]。在此情况下,加工设备损坏或产品报废甚至仅仅是加工效率的降低都可能造成巨大的损失。为了保证数控机床的正常工作,保证加工质量,实现故障的及早预防并及时排除,数控机床的状态监测、质量检测技术迅速发展起来。

传统上采用专门的检测设备,以巡检或定期检测的方式对加工设备进行检测。而现有的监控系统均采用独立于数控系统的外挂式形式[4-5],两者未能实现无缝集成。目前,国内外一些学者及知名数控系统制造商已经以数控系统为监测平台开展了针对机床性能的远程监测研究[6],但这些监测研究只能在非工作状态下对机床特定参数进行检测与评估,无法实现加工环境下制造系统的监测与诊断。

另外,数控系统已从简单的运动轨迹控制器转变成贯穿数字化制造全过程的系统级平台,与此同时,随着IC器件的发展,数控系统可以进行高密度立体安装,硬件集成度进一步提高。高性能DSP(digital signal processing)处理器使得数控系统的数据处理能力大大增强;SERCOS、PROFIBUS、FSSB、CAN等现场串行总线用于连接数控装备的CNC装置、伺服系统、主轴驱动系统、操作面板、机械手以及I/O单元,可有效降低系统连线的复杂性,进一步提高系统的可靠性、可扩展性和易维护性[7-9]。

基于此,本文研发了一种利用发达的网络与总线技术,集成在机状态监测、质量检测与智能维护功能的层次化开放式结构数控系统[10]。

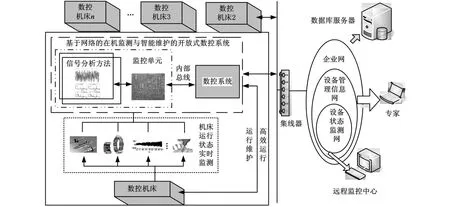

1 系统整体架构

系统分为上下两层,分别为数控系统在机监测单元和远程故障诊断中心。底层数控系统在机监测单元在实现数控加工正常控制的同时,还以高性能MCU架构控制器为核心构成底层监测节点,完成现场信号的采集、监测与上传。上层远程监控诊断中心结合了Internet技术和数据库技术,采用B/S架构的信息交互模式,并以数据库为核心,将底层数控系统上传的数据存储在数据库服务器中,从而实现全系统的数据共享。上下层之间的数据通信通过安装在控制器上的网络传输模块实现。系统结构如图1所示。

图1 数控机床在机监测与智能维护系统框架

2 数控系统的设计

数控系统的本质功能是实现机床电机的轨迹控制及开关元件的合理逻辑控制,因此,运动控制与逻辑控制构成了数控系统的基本功能。同时,数控系统正日益被赋予更多的功能期望[11],并且作为开放式数控系统,还须具备接纳后续新技术/新功能的能力。这些功能可以被认为是作为数控系统的扩展功能而存在。故在系统设计之初应遵循以下几个准则[12-13]:

(1)以应用软件为主实现系统的开放特征,同时支持具备标准接口特征的第三方硬件设备的接入。

(2)以满足专有技术或新技术的嵌入、第三方组件接入以及系统功能扩展为主要目标,并在可控的范围内有限支持自主配置。

(3)建立分层的系统体系结构,基于功能相关性构建单元模块,形成系统多级开放策略与实现手段。

在此基础上,系统构建了一个四层次的参考模型(图2),四层次即外设接口层、系统硬件层、系统软件层以及应用软件层。基于应用软件层与外设接口层,可实现用户的特殊功能配置,而操作系统层通常不具备用户级的可配置性。

为提高系统的实时性,系统硬件平台支持多处理器结构以提供并行运算处理服务。各处理单元通过内部总线进行信息交互。除操作系统及应用系统非实时任务由主CPU进行处理外,实时精插补与位置控制、PMC实时逻辑控制、数据采集以及状态分析与优化等具有大运算量与资源消耗或较高实时性要求的持续性任务均可采用单独的嵌入式微处理器或高速DSP来执行。

图2 系统开放式架构参考模型

在硬件可插拔的系统接口方面,采用数字通信方式的现场总线技术具有信号精度高、抗干扰、可实现双向传输等诸多优势,对于控制系统的开放化、网络化以及形成真正的分布式控制模式具有积极的促进作用,已成为工业控制系统的新型通信标准[14-16]。因此,在系统的参考结构模型中,以现场总线作为与外围控制设备进行通信的主要手段,允许用户基于现场总线进行现场设备控制网络的快速构建。

为实现与传统的设备级模拟量(4~20mA/0~5V DC等)和开关量信号(24V DC)控制方式兼容,模型中保留了模拟控制接口,并通过轴适配器及I/O适配器实现对功率器件的连接控制。轴适配器接收系统指令脉冲或外接脉冲发生器信号,经调理放大转换为实际输出控制电压;同时可接收编码器、光栅尺等反馈脉冲,交由轴控制模块实现位置伺服控制。I/O适配器则主要完成开关量信号的隔离、功放处理以及反向与极性的调整,以此实现不同类型的外接电气对系统透明。在参考模型中,配备标准接口的轴适配器及I/O适配器挂接于系统局部总线,输出模拟控制信号。每个轴适配器可支持一个或多个进给电机或主轴电机驱动器。I/O适配器则可根据控制点数进行选配。通过挂接不同的适配器及功率器件,用户可从底层硬件层次上完成自定义的适应性配置。

控制系统与除机床电气设备外的其余外围设备进行的互联由PC标准外部总线实现,该总线支持现行的多种标准通信协议。扩展接口则主要用于支持采用专用接口的标准设备,如外接交互设备扩展等。

系统软件层包括三个层面,分别用于设备驱动、操作系统内核管理以及为应用程序提供接口。硬件抽象与驱动层位于操作系统内核与底层硬件之间,为上层应用提供设备驱动功能并屏蔽硬件细节,实现设备的初始化与释放、与上层的数据通信、响应服务请求及异常处理等操作。操作系统(OS)主要提供内存管理、文件系统管理、任务调度、时钟管理、资源分配等系统服务功能。系统API层为上层应用软件提供统一的系统服务及设备调用程序接口。

应用软件层由不同功能模块(FM)组成,完成数控系统的各具体功能,每个功能模块实现一组具有目标趋同性以及较高耦合性且整体相对独立的功能。每个模块具备独立的数据结构以及对象管理与任务处理机制,其组成功能模块分别称为基模块与扩展模块。这些功能模块构成系统功能体系的次级划分。模块内部通常又包含一个或多个功能组件(FC),它们是一种经过预编译的可执行体。这些功能组件成为实现用户自定义或第三方功能软件“可插拔”的基本单元。

3 嵌入式监测单元的系统设计

数控机床整体运行性能是由各个关键功能部件的集成来实现的,同时与机床的加工方式、加工工件、加工参数、刀具选择等密切相关。基于此,嵌入式监测单元采用基于目的分类监测的方法,进行实时加工过程的监测、刀具运行状态的监测、进给系统的监测、过程型设备动作的监测等,从而解决数控装备运行中的加工优化问题、刀具自身状态的预判问题、进给系统以及主轴运行状态的健康评估问题等,完成数控装备早期故障预警以及突发事件处理,保障数控装备的安全运行,提高工作效率。

嵌入式监测单元采用DSP+ARM(advanced RISCmachines)的主从式架构[17-19],利用DSP实现运行状态信号的采集和预处理,将主处理器ARM从繁重的计算任务中解放出来,主要负责接口控制及数据存储、传输等任务,并将分析的结果通过现场总线传输到数控系统。基于该理念设计的监测模式,可以充分发挥两种处理器的优势,既能实现数据信号的精确采集,又能保证运算处理的实时性与准确性,而且嵌入式监测单元作为独立的单元实体完成信号的处理功能,避免了占用数控系统太多的资源,同时采用现场总线进行通信又保证了信息交互的实时性。

嵌入式监测单元的硬件平台主要由信号调理模块、数据采集模块和数据分析模块三部分组成,如图3所示。

图3 嵌入式监测单元系统硬件示意图

信号调理模块的主要功能是滤除工频干扰、截止频率以外不需要的频率成分以及自动调节增益。

数据采集模块主要是进行数据信号采集,其CPU采用DSP+FPGA(field p rogrammab le array)的模式。DSP作为采集模块的主CPU,完成对整体模块的控制;FPGA作为采集模块的从CPU,用于ARM 与DSP的通信及握手电路的设计,同时为采集模块提供必要的时钟信号和控制信号。另外,在采集模块中还有一些必要的存储单元:FLASH(2M)用于存储DSP的运行程序,SDRAM(32M)用于暂时存储采集数据。

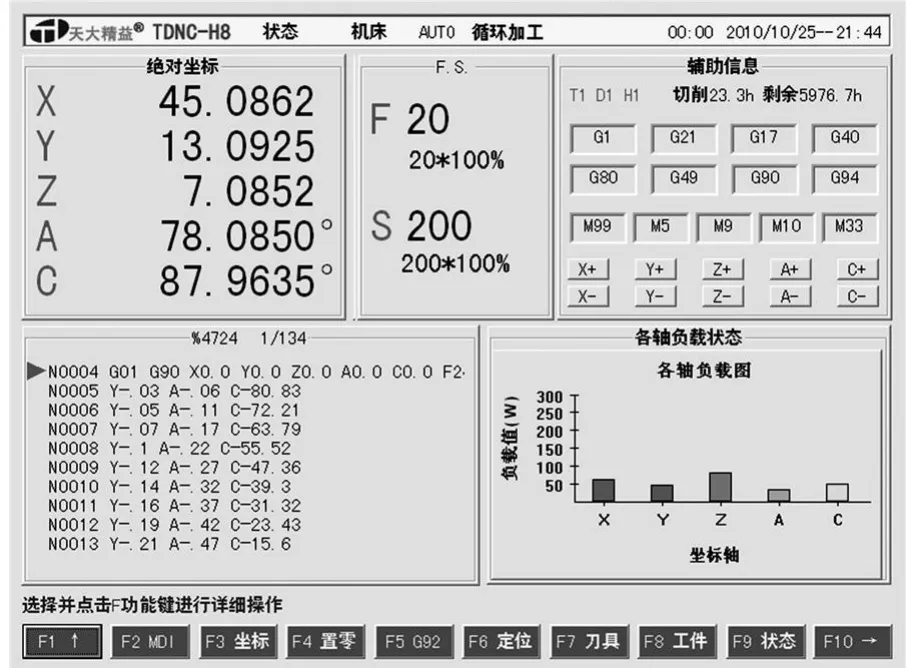

数据分析模块的主要功能是实现数据的存储和分析。数据分析单元由ARM作为CPU,通过双端口RAM完成对采集数据的接收、存储和信号分析,并通过现场总线与数控系统进行信息交互,从而实现真正的无缝连接。基于模块的结构设计方案以及利用现场总线与外部进行交互,保证单元具有柔性化和可移植性。图4为嵌入式监测单元的程序流程图。图5、图6为监测单元的监测对象实时界面。

图4 嵌入式监测单元系统程序流程图

4 在机质量检测单元的设计

图5 机床各运动轴负载实时显示图

图6 机床各物理状态实时显示图

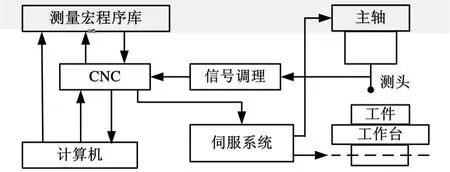

监测状态信息分数控加工设备(包括数控机床及数控系统)运行状态信息和被加工工件几何信息两大类。数控加工设备运行状态信息由上述嵌入式检测单元进行处理,而被加工工件几何信息的检测则由数控系统在机检测模块实现。

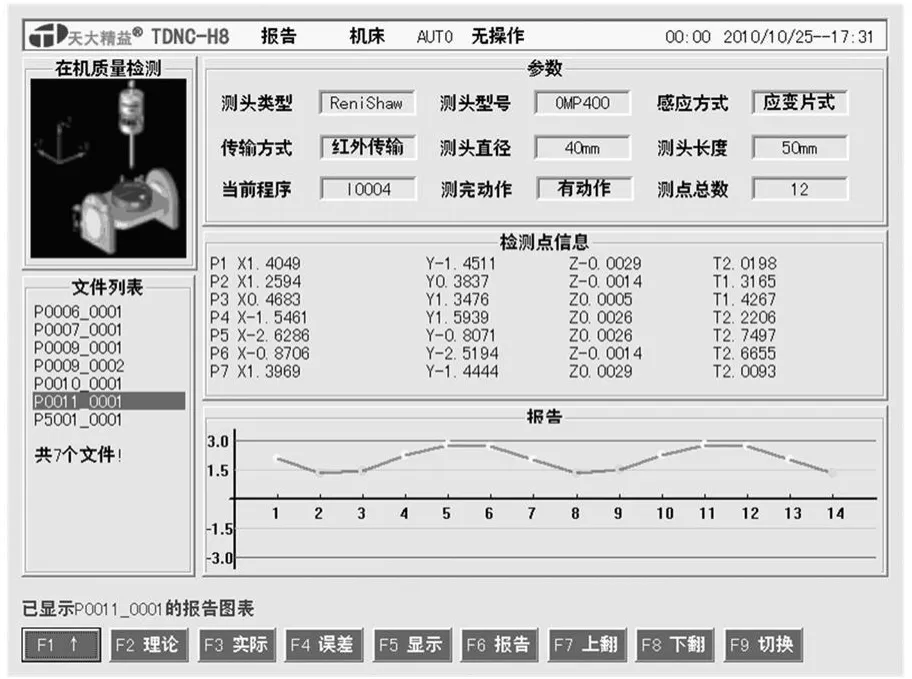

在机检测模块以外部三维测头的触发信号作为输入标志量。测头可选用国产或国外品牌红宝石接触式三维测头,测头规格、测针长度及测球直径等参数根据机床床身及工件尺寸进行选择。数控加工过程中,当完成某一特定工序后,开始进入工件几何信息检测流程,该流程主要是分析此前工序结束后工件的几何精度。在机检测模块检测到测头输入标志量后,经系统总线从运动控制模块获取反馈的当前测量点实际坐标[20]。所有测量点测量完后测量数据将被送入误差评定单元。所有测量点测量数据以及误差评定单元分析结果以日志形式保存在在机检测存储区,作为后续工艺调整及故障诊断的信息源。在机质量检测流程如图7所示,图8为在机质量检测模块对加工质量进行初步分析的截图。

5 系统开发的远程诊断中心

图7 在机质量检测流程示意图

图8 在机质量检测初步分析结果截图

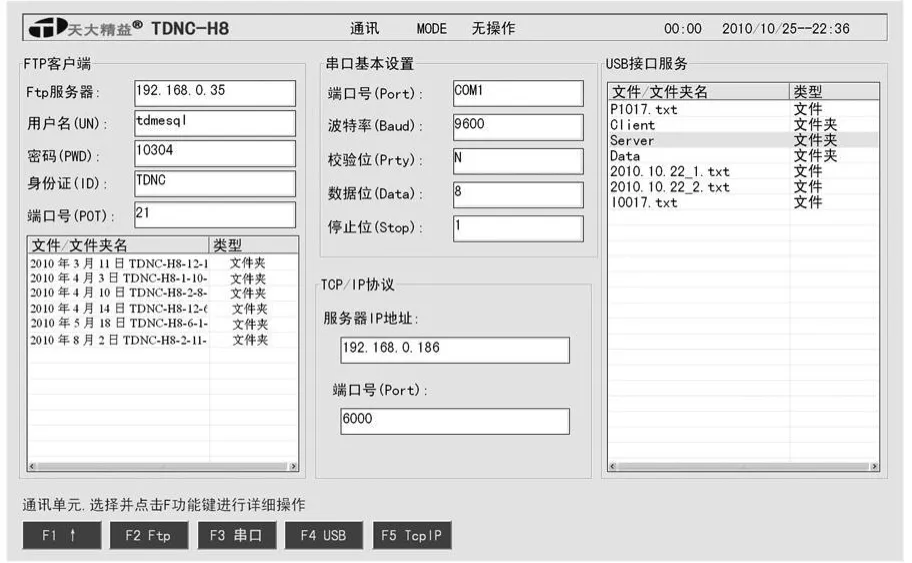

远程诊断中心是基于Internet网络实现的,它为数控机床的故障诊断分析提供了详尽的功能支持。它对底层的监测节点(数控系统)传输过来的信息进行存储、分析、故障确诊与预测、结果显示、打印以及将分析结果通过网络传输给底层监测节点(数控系统),然后数控系统可以以此来进行相关操作,以保障机床的安全运行[21-22]。按照功能划分的远程诊断中心主要分为两个部分:服务器数据库、应用分析系统。

5.1 远程诊断中心的服务器数据库

图9 远程诊断中心服务器登录参数设置界面

底层监测节点(数控系统)基于TCP协议及FTP协议实现与远程诊断中心的连接(图9),将监控数据上传到中心服务器数据库,由它对数据进行相关处理,如对数据库存储的内容进行存储、查询、修改和删除等操作。数据库主要分为实时数据库、历史数据库和特征数据库。实时数据主要有机床当前加工参数与数据采集参数、各通道设置参数、各通道原始波形数据、各通道频谱数据、过程参数等。历史数据是实时数据经筛选压缩后保留下来的有用信息,按年、月、日等进行分档压缩存储,其中各档存储间隔和时间长度可设置。历史数据采用一定的压缩策略进行存储,当机床正常运转时,数据保存密度和数量增加;当机床出现异常情况时,密度和数量减少。特征数据是各监测信号经信号分析处理(时域分析、频域分析、相关分析、趋势分析等)后的、表明机床实质状态的数据。

5.2 机床状态的远程诊断中心应用分析系统

监测诊断中心应用分析系统主要是对传输到服务器数据库中的信息进行相关的处理分析,可分为模块动态测试及信号分析系统、故障诊断与预测系统。图10为数控系统当机床出现报警时传递给中心的相关信息截图。

图10 数控系统信息时间快照

6 结束语

针对数控机床监测与运行控制集成中存在的标准化、可靠性低,实时性、柔性化差以及信息共享率低等问题,提出一种基于嵌入式监测单元与在机质量检测单元的数控系统集成监控的解决方案,给出了系统整体模型以及嵌入式监测单元、在机质量检测单元的具体构造。利用总线与组建技术的优势,实现系统各个功能单元实体软硬件的灵活配置,并使监测、检测单元具有可移植性与可扩展性,符合数控系统柔性化、集成化的发展趋势。数据采集及其初步分析、存储均在数控系统上完成,而数控系统依据此数据以及通过网络从远程监控中心获得的交互信息,实现相应的机床运行状态显示与自适应维护策略,并将监测、检测数据上传到数据库服务器中,实现信息的高度共享,为远程维护模式的应用提供丰富的数据资源。本文设计的方案已经应用于TDNC-H8数控系统中。

[1] Wang Taiyong,Liu Qingjian,Wang Yunfeng,et al.Research on Reliability Design Theory and Methods of CNC System[C]//ASME 2009 InternationalMechanical Engineering Congress and Exposition.Lake Buena Vista,Florida:ASME,2009:247-253.

[2] 王太勇,李宏伟,薜国光.远程网络监控和二次开发功能的开放式结构数控系统:中国,01143486.4[P].2002-08-21.

[3] 刘清建,王太勇,王涛,等.嵌入式数控系统的结构可靠性分析[J].天津大学学报,2010,43(2):149-155.

[4] Dong Jingchuan,Yang Xingzhao,Liu Qingjian,et al.Design and Implementation of CNC Controllers Using Recon figurab le Hardw are[C]//2009 IEEE International Conference on Control and Automation.Christchurch,New Zealand:IEEE,2009:1481-1486.

[5] 徐跃,王太勇,赵艳菊.基于总线和网络技术的开放式可监控数控系统[J].农业机械学报,2008,39(10):178-182.

[6] 杨健,张慧慧.基于嵌入式智能单元的网络维护系统研究[J].计算机集成制造系统,2006,12(8):1334-1339.

[7] 董靖川,王太勇,徐跃.基于数控流水线技术的开放式数控系统[J].计算机集成制造系统,2009,15(6):1130-1139.

[8] 唐鸿儒.网络环境下现场智能设备实时维护系统研究[J].测控技术,2002,18(2):45-49.

[9] Xu Chuangguang,Wang Xinyi,Xing Jishou,et al.Mu lti-sensor Intelligent System for On-line and Real-time Monitoring Tool Cutting State in FMS[J].Journal o f Beijing Institute of Technology,1997,6(3):258-266.

[10] 王太勇,李宏伟,薛国光.一种层次化监控和远程故障诊断功能的开放式数控系统:中国,01143487.2[P].2002-08-21.

[11] Xu X W,Newman S T.Making CNC Machine ToolsMore Open,Interoperab leand Intelligenta Review o f the Technologies[J].Computers in Industry,2006,57(2):141-152.

[12] Ma Xiongbo,Han Zhenyu,Wang Yongzhang,et al.Deve lopment of a PC-based Open A rchitecture Softw are-CNC System[J].Chinese Journal of Aeronautics,2007,20:272-281.

[13] LiBin,Zhou Yunfei,Tang Xiaoqi.A Research on Open CNC System Based on A rchitec ture Component Software Reuse Technology[J].Computers in Industry,2004,55:73-85.

[14] 傅志中,鲜海滢,陈友林.基于PCI总线的高速数据采集设备驱动[J].计算机应用,2009,29(2):577-579.

[15] He Gaiyun,Wang Taiyong,Qin Xuda,et al.Geometric Approximations Technique for M inimum Zone Sphericity Error[J].Transactions of Tianjin University,2005,11(4):274-277.

[16] He Gaiyun,Wang Taiyong,Zhao Jian,et al.Research on the A lgorithm for Sphericity Error and the Number of Measured Points[J].Chinese Journal of Mechanical Engineering,2006,19(3):462-465.

[17] Wang T Y,Li H W.Research on IntelligentCNC Platform Based on H ierarchical and Distributed A rchitecture forG rinding Machine[J].Key Engineering Materials,2004,259/260:258-259.

[18] 徐跃,王太勇,赵艳菊,等.基于现场总线的开放式网络化数控系统的设计[J].天津大学学报,2008,41(6):678-683.

[19] 徐跃,王太勇,赵艳菊,等.基于ARM 和DSP的可重构数控系统[J].吉林大学学报(工学版),2008,38(4):848-851.

[20] 赵丽,王太勇,胡世广.基于网论的数控系统动态性能仿真[J].农业机械学报,2009,40(3):189-193.

[21] 蒋永翔,王太勇,张莹,等.外圆切入磨再生颤振稳定性理论及评价方法[J].天津大学学报,2009,42(4):283-286.

[22] 刘伟,王太勇.基于遗传算法的工艺路线生成及优化[J].农业机械学报,2009,40(8):203-208.

Recon figurab le CNC System w ith Functions of StateMonitoring and IntelligentMaintenance on Machine Based on Networks

Wang Taiyong1Ding Yanyu1Han Zhiguo2Liu Zhenzhong1Shao M ingkun1

1.Tianjin U niversity,Tian jin,300072 2.Tianjin Light Industry V ocational and Technical College,Tianjin,300161

A monitoring CNC system based on networks was designed.Based on the comprehensive p lanning of function module of the CNC system,a four-layer open architecture reference model was proposed,which met demands of the structural ad justment and follow-up extension.To satisfy them ultifucntion integration of CNC system ,machine tool state monitoring,taking the real-time processing quality and avoiding the twice fixturing,the prototype of CNC system based on embedded monitor unit was studied and constructed.Analyzing the situation ofm achine tool statem onitoring,furthermore,the embedded monitor unitmodelw as set up by the structure of DSP(digital signal processing)and ARM(advanced RISC machines).The unit,by which the state ofmachine tools can be accessed,connected w ith CNC system through a bus and can be reconfigured for the target changing or to meet different demands;U sing the open architecture,quality testing unit was embedded to get the geometry information of the part on machine.It provides a feasible program of toolmaintenance and mu ltifunction integration.

com puterized numerical control(CNC)system;statemonitoring;quality testing;layering;bus

TG502;TP1;TP27

1004—132X(2011)11—1327—06

2010—12—30

国家自然科学基金资助项目(50975193);国家科技重大专项(2009ZX04014-101)

book=1332,ebook=403

(编辑 苏卫国)

王太勇,男,1962年生。天津大学数字化制造与测控技术研究所所长,天津大学机械工程学院教授、博士研究生导师,北京交通大学数字化制造与智能测控技术中心主任。主要研究方向为数字化制造与数控技术、智能诊断与动态测控技术、网络制造及信息化技术等。获省部级自然科学和技术进步奖8项,获国家发明专利10余项。发表论文200余篇。丁彦玉,男,1988年生。天津大学机械工程学院博士研究生。韩志国,男,1973年生。天津轻工职业技术学院机械工程学院副教授。刘振忠,男,1982年生。天津大学机械工程学院博士研究生。邵明堃,男,1986年生。天津大学机械工程学院硕士研究生。