回火温度对高强度截齿钢组织和性能的影响

程巨强,刘志学,徐美玲,刘男杰

(西安工业大学材料与化工学院,陕西西安710032)

截齿是装在采煤机滚筒上的切割刀具,采掘机械的采掘功率主要是通过截齿对煤层切割来消耗,截齿质量的好坏直接影响采煤机械生产效率。采煤生产中,截齿的失效形式主要有[1-3]:截齿的磨损,硬质合金头的碎裂及脱落,截齿库体材料的弯曲和断裂等。从国内煤矿使用的截齿来看,截齿的库体材质主要有40Cr、42CrMo、35CrMnSi等钢种,由于现有截齿材料存在淬透性较差或热处理工艺等原因,生产的截齿质量较差。据统计[4],我国煤炭生产企业每采一万吨煤消耗截齿400~1300个,截齿的消耗量很大。因此,研制新型的截齿材料,提高截齿的使用寿命,减少截齿消耗,降低采煤成本,具有重要的意义。本文研究了35SiMnMo截齿钢正火后不同的回火温度对其组织和力学性能的影响,为35SiMn-Mo在截齿方面的应用奠定试验数据。

1 试验材料及试验过程

实验材料35SiMnMo,材料的制备工艺为:电炉冶炼、浇注成φ200 mm的钢锭、铸锭清理、钢锭加热、锻造成φ20 mm的棒料和15mm×15mm方料,加工成10mm×10mm×55mm的U型缺口冲击试样。

正火热处理工艺为900℃×1h空冷。正火后不同的回火温度为:不回火,200℃,250℃,300℃,350℃,400℃,450℃,500℃,550℃,600℃的回火,回火保温时间2h。

利用CMT5105型万能材料试验机试验测试不同回火温度试验材料的力学性能。利用JB-30型摆锤式冲击试验机测试材料的冲击韧度。用HR-150A洛氏硬度仪测试不同热处理材料的硬度。利用Neophot-30型光学金相显微镜观察不同回火温度试验材料的金相组织,腐蚀液为4%的硝酸酒精溶液。在HITACHIS2570型扫描镜下观察冲击断口形貌。

2 试验结果及分析

2.1 不同回火温度对试验材料力学性能的影响

图1是正火后不同的回火温度对试验材料力学性能的影响曲线。可以看出,250℃以下回火,随着回火温度的提高,抗拉强度增加,250℃回火抗拉强度出现最高值,强度为1730MPa,超过250℃回火,试验材料的抗拉弹度降低。300℃以下回火,随着回火温度的提高,冲击韧度提高,300℃冲击韧性出现峰值,在400℃冲击韧度值最低,出现回火脆性,出现回火脆性的原因与组织中马氏体、贝氏体和板条界上的残余奥氏体在回火时的分解有关。试验材料的硬度值在200~300℃回火,变化不大,超过300℃回火,材料的硬度下降。因此,试验材料900℃正火+250℃回火,可获得超高强度和一定冲击韧度,此时获得的力学性能为:强度(σb)1730MPa,冲击韧度(AKU)55J,HRC58。900℃正火+250℃回火试验材料的硬度和冲击韧度远高于煤炭行业国家标准对硬度和冲击韧度的要求(齿头HRC≥40,AKU≥49J/cm2)[5]。900℃正火+600℃低温回火,试验材料可获得高强度和高的冲击韧度,此时获得的力学性能为:强度(σb)930MPa,冲击韧度(AKU)126J,HRC35。因此,结合截齿的生产工艺,利用35SiMnMo制造截齿时,感应加热钎焊硬质合金后空冷,截齿头部应具有较高的强度、硬度和耐磨性,而柄部硬度较低,具有较高的冲击韧度,以满足采煤机截齿工作要求。上述截齿钢力学性能随不同温度回火变化的原因,与试验材料在回火过程发生组织分解有关。

图1 回火温度对试验材料力学性能影响

2.2 不同回火温度对试验材料的组织影响

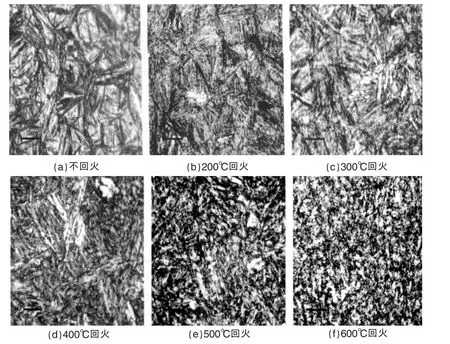

图2 900℃正火不同温度回火的金相组织

图2是900℃正火不同温度回火后的金相组织。由图可以看出,900℃正火后不回火的组织为马氏体、贝氏体和少量的奥氏体,马氏体基体上分布的贝氏体以针状形式存在(图2a),应为下贝氏体组织;200℃~300℃回火时,组织形貌变化较小,均为回火马氏体、贝氏体组织和少量残余奥氏体组织(图2b、图2c);400℃回火,组织中分解有少量的颗粒状渗碳体(图2d);500℃回火(图2e)组织中的贝氏体铁素体和残余奥氏体已发生分解,形成渗碳体并有聚集长大的趋势,但组织仍保持原马氏体、贝氏体组织的位向;随回火温度的提高,600℃回火(图2f),组织为粒状渗碳体和铁素体组织,即为典型的回火索氏体组织。

图3为900℃正火后200℃、400℃、600℃回火冲击韧度试样断口扫描(SEM)照片。可以看出,200℃回火断口特征主要为韧窝形式,属于韧性断口特征。400℃回火断口为准解理断口特征,属于脆性断口特征,600℃回火,断口为韧窝形式,存在大量塑性变形痕迹,属于韧性断裂特征,不同回火冲击韧度试样断口与冲击韧度值具有良好的对应关系。

图3 900℃正火不同温度回火冲击断口SEM照片

3 结论

(1)35SiMnMo钢900℃正火不同温度回火热处理,强度在200℃回火出现最高值,冲击韧度在300℃回火出现峰值,400℃回火出现回火脆性,超过400℃回火冲击韧度上升。

(2)35SiMnMo钢在900℃正火+250℃回火可获得超高强度和一定冲击韧度,此时获得的力学性能为:σb=1730Mpa,AKU=51J,HRC58。组织为马氏体、贝氏体和残余奥氏体;900℃正火+600℃高温回火可获得高强度和高韧度配合,此时获得的力学性能为:σb=961MPa,AKU=126J,HRC35,组织为回火索氏体。

(3)900℃正火200℃及600℃回火试验材料的冲击韧性断口机理为韧窝机制,属于韧性断裂特征。400℃回火冲击断裂机制为准解理断裂,属于脆性断裂特征。

[1]申胜利.采煤机和掘进机截齿的失效分析及对策[J].煤矿机械,2005,(7):53~55.

[2]高采云,赵运才.矿用截齿失效原因及其对策探讨[J].矿山机械,2000,(12):25.

[3]康晓敏,张平,李贵轩.采煤机截齿失效研究与实践[J],煤矿机械,2005,(9):32~33.

[4]杨瑞林,李力军.采煤机截齿的磨损失效分析(磨损失效分析案例汇集)[M].北京:机械工业出版社,1985:154~159.

[5]MT/T246-2006采掘机械用截齿[S].