不锈钢三维整体外翅片管的复合成形*

张小霞 汤勇 万珍平 陆龙生 何雅玲

(1.华南理工大学表面功能结构先进制造广东普通高校重点实验室,广东广州510640;2.西安交通大学动力工程多相流国家重点实验室,陕西西安710049)

在石油、化工、工程机械等行业的热交换设备中,传热壁面两侧流体的对流换热系数往往相差较大.例如,当传热管外侧是气体(汽体),管内是液体进行对流换热时,工程上常采用扩展表面法来强化气体(汽体)侧的传热[1].外翅片管是目前广泛使用的扩展表面强化传热元件.和光管相比,外翅片管可以增大气体侧的热交换面积,提高总传热系数,从而有效地解决热交换介质导热系数不同而导致的热交换不平衡问题,进而改善传热效果[2-3].

工业上常用的外翅片管制造方式主要有套片、绕片、滚轧等,这3种方法制造的翅片和基管之间结合不紧密,接触热阻较大,降低了传热性能[4-5].整体式外翅片管是在基管上直接加工出翅片结构,翅片与基管之间不存在接触热阻,因此显著提高了传热性能[6].Xia等[7]利用劈切 - 挤压方法在铜管上加工螺旋状整体外翅片,其过程分为3个阶段:劈切、挤压和成形;Tang等[8-10]对犁切/挤压加工翅片的模型进行了研究,并采用滚压-犁切/挤压复合方法在铜管外壁加工出三维整体式外翅片,分析了三维整体翅片的成形特征、条件和成形机理以及各个工艺参数对翅片形貌的影响;袁启龙等[11]采用切削-挤压方法在铜管上生成整体外翅片,对翅片成形原理进行研究,并将翅片成形分为切削、挤压翻转、弯曲成形3个阶段,分析了适合切削-挤压加工的刀具结构特点,给出了刀具的设计原则,通过实验获得主偏角、切削深度、进给量等工艺参数对翅片几何尺寸的影响规律.

以上整体式翅片管的研究都是针对铜管展开的.铜管作为传热元件传热性能好,但极易被氨气、氧气等气体所腐蚀,而且抗压能力低.而不锈钢管的强度和表面硬度都高于铜管,在大气或腐蚀性介质中具有良好的耐蚀能力,适合恶劣工况下的传热,因而被广泛应用于核电、火力发电、制冷、化工等领域[12].目前国内外对不锈钢外翅片作了一些研究,但主要集中在强化传热机理方面,文献[13]中研究了菱形不锈钢三维外翅片管的传热特性;文献[14]中以R134a为制冷工质,研究了不锈钢外翅片管的冷凝换热特性.文中采用滚压-犁切/挤压复合成形技术,在不锈钢管外表面上加工出三维整体翅片结构,并探讨了不同犁切/挤压工艺参数下形成的翅片形貌,以及这些参数对翅片高度、翅片间距的影响.

1 实验方法与步骤

1.1 实验材料

实验在C6132车床上进行,工件为0Cr17Ni9不锈钢管,外径为φ=20mm、壁厚t=2.0mm、长度l=45mm,滚花刀为模数1.5的标准斜纹滚刀,犁切/挤压刀具由12mm(宽)×12mm(高)×200mm(长)的高速钢条刃磨而成.

1.2 刀具加工

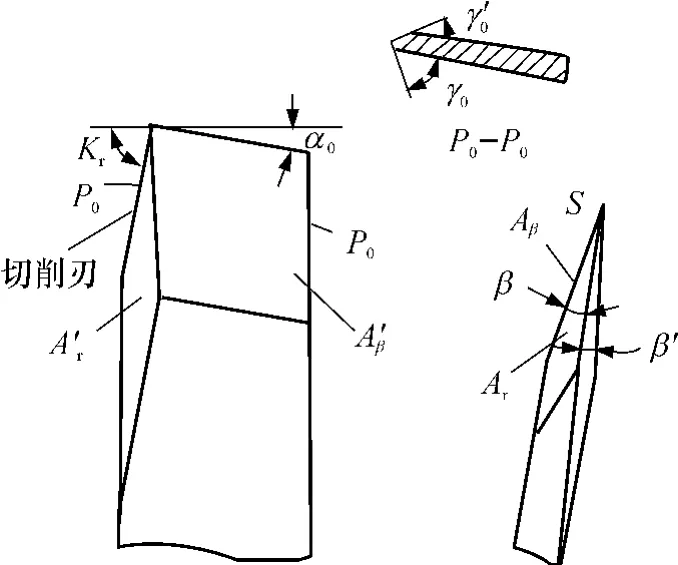

文献[8-10]的犁切/挤压刀具实质上是一种双面犁切/挤压刀具,结构复杂,刀具由两个成对称分布的挤压面组成,其几何形状如图1所示[9],刀具由切削刃、主挤压面Ar、副挤压面A'r、主成形面Aβ、副成形面A'β组成,P0-P0剖面是一个楔状结构,前端为切削刃,其中,γ0为主挤压角,γ'0为副挤压角,β为主成形角,β'为副成形角.

图1 双面犁切/挤压刀具示意图Fig.1 Schematic diagram of double-plowing/extrusion tool

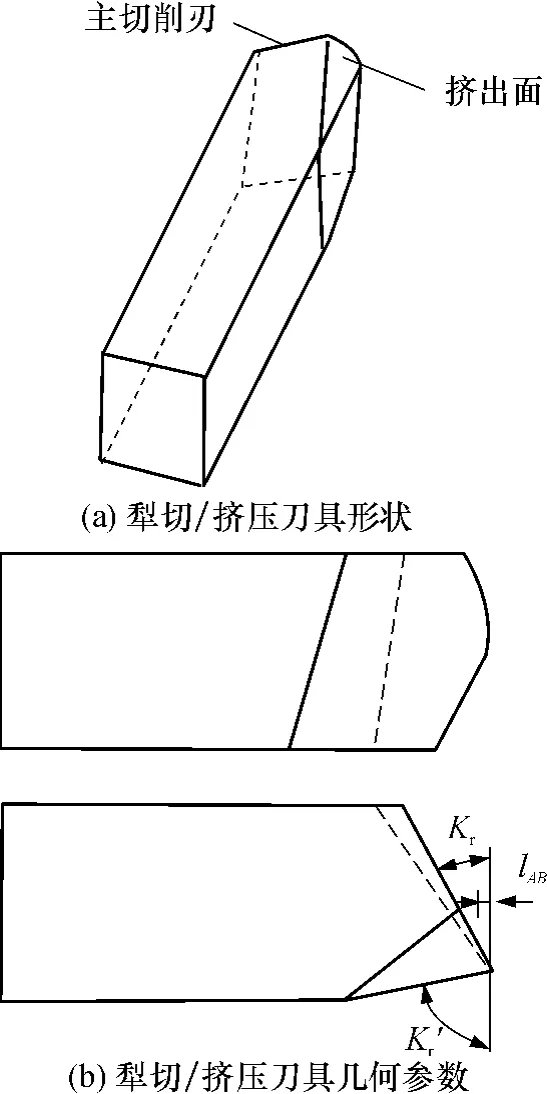

本实验刀具是在双面犁切刀具的理论基础上加以简化改进,刀具上的副切削刃被刃磨成一个曲面,叫做挤出面,犁切刃刀尖不是一个点,而是一个圆弧,犁切/挤压过程中,通过整个圆弧面对工件进行犁切/挤压形成翅片.刀具几何形状如图2所示,刀具主要由主切削刃、挤出面、圆弧刀尖组成,其中Kr为主偏角,K'r为挤倾角,lAB为圆弧刀尖的宽度.综合考虑,本实验刀具选用主偏角Kr=28°,挤倾角K'r=81°,lAB=2.1mm.

图2 犁切/挤压刀具示意图Fig.2 Schematic diagram of plowing/extrusion tool

1.3 滚压-犁切/挤压复合成形过程

不锈钢三维整体外翅片管的滚压-犁切/挤压加工过程可分为两个阶段:滚压成形过程与犁切/挤压成形过程.

1.3.1 滚压成形过程

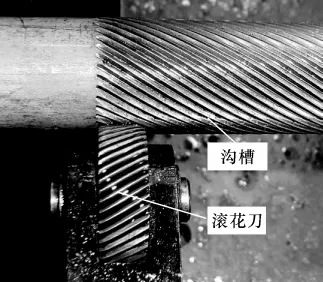

图3为不锈钢管滚压成形过程的现场加工图片.工件一端固定在车床卡盘上,另一端用顶尖顶紧;为避免不锈钢管滚压过程中受力发生弯曲变形,工件内安装芯棒,通过主轴带动不锈钢管作旋转运动,滚花刀受力被动同步旋转;同时,不锈钢管受到滚花刀的挤压作用,金属内部结构发生滑移,产生塑性变形而发生体积迁移,形成V型沟槽.滚压成形加工属无屑冷加工,是一个塑性成形过程,实质是金属体积的重新分配.

图3 滚压成形过程Fig.3 Rolling shaping process

1.3.2 犁切/挤压成形过程

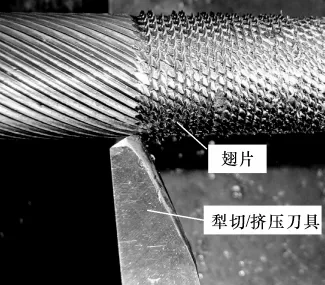

图4为不锈钢管犁切/挤压成形过程的现场加工图片.犁切/挤压加工过程中,已经加工出V型沟槽的不锈钢管受到犁切/挤压刀具的犁切和挤压作用,基管表面材料经过充分的塑性流动后,发生局部塑性变形,形成高于基管表面的三维翅片.犁切/挤压加工是一种无屑或微屑犁切和挤压的复合过程,其原理涉及切削加工和金属塑性加工.从翅片的生成过程来看,可分为3个阶段:首先是犁切/挤压刀具逐步切入金属基管内,表层金属被切开,当表层金属被切开后,犁切/挤压刀具的挤压面对金属进行挤压,随着挤压量的增加,金属产生剧烈而复杂的变形,在达到预定的挤压量后,金属经过充分的塑性流动和变形生成翅片.

图4 犁切/挤压成形过程Fig.4 Plowing/extrusion shaping process

2 结果及讨论

本实验是在刀具参数选定的条件下,通过调整滚压深度、犁切/挤压深度和进给量,研究这些工艺参数对沟槽及翅片形貌的影响.

2.1 不同滚压条件下的沟槽形貌

滚压速度和进给量过大,影响沟槽的滚压质量,同时会产生过多热量,从而降低滚花刀的使用寿命.综合考虑加工效率、加工质量以及滚花刀使用寿命等因素,取滚压转速nr=50r/min,进给量fr=0.16mm/r.

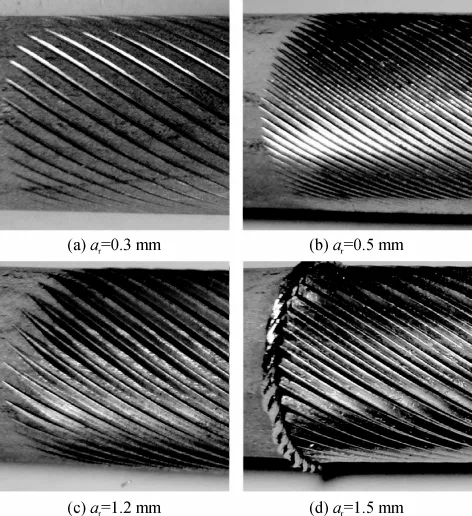

图5所示为不同滚压深度条件下所形成的沟槽形貌.图5(a)所示为滚压深度ar=0.3 mm时,所形成的沟槽结构形貌,在当前沟槽挤压成形过程中,对邻近的沟槽不产生影响,两沟槽之间的鼓包形成一个U型槽,从而形成V型槽和U型槽的混合结构,并且所形成的V型槽高度较小;图5(b)所示为滚压深度ar=0.5 mm时,所形成的沟槽结构形貌,从图中可以看出,相邻V型槽间距变小,高度略有增加;图5(c)所示为滚压深度ar=1.2 mm时,所形成的沟槽结构形貌,沟槽的数目减少,高度明显增加,得到单一V型沟槽结构;图5(d)所示为ar=1.5mm时,所形成的沟槽结构形貌,沟槽深度不再随着滚压深度的增加而增加,并且不锈钢管外表面发生较大的塑性变形,表层金属受到严重挤压,部分金属不断向未加工表面移动,并在未加工表面堆积,不锈钢管遭到破坏,并且滚花刀具受力明显增加,刀具容易损坏,影响刀具使用寿命.实验结果表明,当 ar=1.2mm时可得到单一V型沟槽结构.

图5 不同滚压条件的沟槽形貌Fig.5 Ribs structure at different rolling conditions

2.2 不同犁切/挤压条件下的翅片形貌

犁切/挤压速度不宜过高,切削理论认为,切削速度对切削温度和刀具耐用度影响最大,加工不锈钢时,随着切削速度的提高,切削温度会急剧增加,刀具磨损加剧,大大降低刀具使用寿命[15].犁切/挤压涉及切削加工和金属塑性加工,切削理论同样适用于犁切/挤压加工.实验结果表明,在低速范围内犁切/挤压速度对翅片形成影响不大,但为了保证刀具的耐用度,可选择较低的速度,犁切/挤压速度取50r/min为宜.犁切/挤压成形过程中,犁切/挤压深度、进给量对翅片的高度、间距有重要影响,因此在实际加工中,应选择合适的犁切/挤压深度和进给量,使翅片形成过程稳定可靠,翅片结构良好.

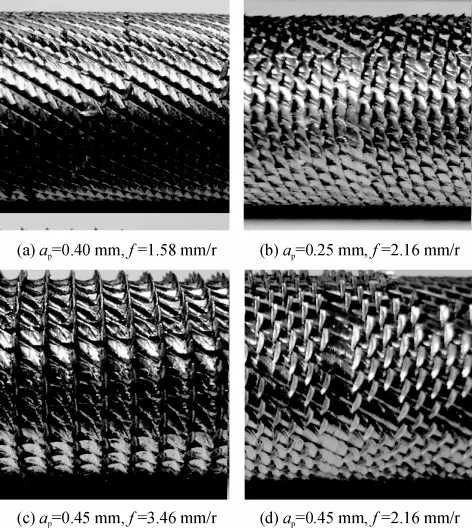

图6所示为不同犁切/挤压深度和进给量所形成的翅片形貌.图6(a)所示为犁切/挤压深度ap=0.40mm,f=1.58 mm/r时所形成的翅片,在犁切/挤压过程中,能形成单个完整翅片,但几乎所有翅片都脱离了不锈钢基管;图6(b)所示为ap=0.25mm,f=2.16 mm/r时所形成的翅片,在犁切/挤压过程中,部分翅片被切掉,残留在不锈钢管基体上的翅片较小,并且在加工后,翅片极易脱落;图6(c)所示为ap=0.45mm,f=3.46mm/r时所形成的翅片结构,所形成翅片完整,翅片的间距和高度随着进给量和犁切/挤压深度的增加而增加;图6(d)所示为ap=0.45mm,f=2.16 mm/r时所形成的翅片,由于犁切/挤压深度较大,所形成翅片较高,但刀具作用在翅片上的力也相应显著增加,在翅片形成过程中会引起部分翅片脱落.

图6 不同犁切/挤压条件的翅片形貌Fig.6 Fins structure at different plowing/extrusion conditions

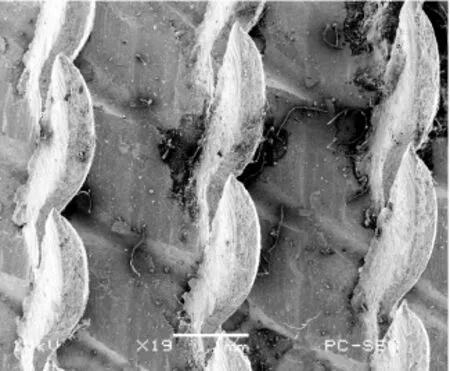

图7为ap=0.42 mm,f=2.57 mm/r时所形成的完整翅片的SEM图,从图可以看到,所有翅片很好的附着在基管上,翅片间距相等,所有翅片形貌相似,说明犁切/挤压过程稳定.单个翅片呈圆弧形,说明犁切/挤压过程中变形主要集中在圆弧刀尖附近,圆弧刀尖附近工件材料(翅片顶部尖角部分)受到刀具的犁切/挤压变形后不再发生塑性变形,其圆弧特征得以保持,而远离圆弧刀尖的工件材料(翅片中部)由于存在弹性变形,产生回弹,翅片圆弧度略有改变.

图7 翅片SEM图Fig.7 SEM image of fins

2.3 不同犁切/挤压条件对翅片高度、间距的影响

2.3.1 犁切/挤压参数对翅片高度的影响

翅片高度h是三维外翅片管的重要特征参数,一般希望翅片的高度愈高愈好.文中翅片高度定义为:三维整体外翅片管成形后的翅片顶部直径与坯管外径之差的一半.

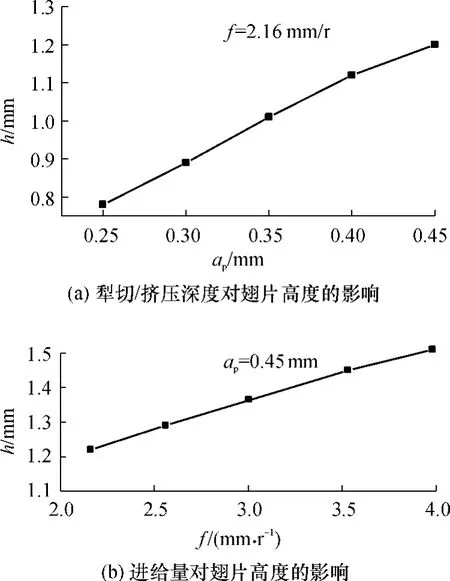

图8(a)所示为进给量一定时,翅片高度随犁切/挤压深度的变化规律曲线.由图可知,在一定的范围内,随着犁切/挤压深度ap的增加,翅片高度h呈线性增加,当犁切/挤压深度大于一定值时,随ap的增加,翅片高度增加的趋势变缓;图8(b)所示为犁切/挤压深度一定时,翅片高度随进给量的变化规律曲线.由图可知,随着进给量f的增加,翅片高度也呈现线性增加,但进给量f对翅片高度h的影响要小于犁切/挤压深度ap对翅片高度h的影响.这是因为从理论而言,进给量f只影响翅片间距,而对翅片高度没有影响,然而由于所形成的翅片顶端为尖角结构,当进给量f增加时,金属层受刀具的挤压作用加剧,使翅片高度h增加.

综合图6、图8可知,在一定犁切/挤压深度条件下,当进给量较小时所生成的相邻两列翅片轴向间距较小,在刀具挤压作用下极易发生断裂并脱离不锈钢管基体.因此,犁切/挤压过程中,存在临界进给量fmin,只有当f≥fmin时,再选择合适的犁切/挤压深度,翅片才能形成;当进给量选择合理,犁切/挤压深度小于某一数值时,圆弧刀尖局部参与加工,大部分沟槽被当作切屑切掉,少数留在基管上的翅片高度较小,并且加工后极易脱落,而当犁切/挤压深度大于某一数值amax时,刀具作用在翅片上的力显著增加,工件上大部分沟槽被当作切屑切掉,并且形成翅片高度也很难增加,考虑刀具强度及工件硬度、塑性等条件的限制,犁切/挤压深度不能无限高.故犁切/挤压深度存在一个成形范围,在这一范围内,整个刀尖全部参与加工,这一阶段只有刀具的切入,对不锈钢管产生挤压作用产生塑性变形,而没有切屑的产生,从而在不锈钢管上形成良好的三维整体外翅片,并且一定的进给量对应一个犁切/挤压深度最佳值amax,amax随进给量的增加而增加.综合考虑以上分析可知,在实际加工中,犁切/挤压深度在0.25~0.45mm之间,进给量在2.16~3.92mm/r之间,翅片才能形成.

图8 不同工艺参数对翅片高度影响Fig.8 Influence of different technical parameters on fin height

2.3.2 犁切/挤压参数对翅片间距的影响

三维外翅片管在实际应用中,要求翅片之间具有一定的间距,以便具有较高黏度的流体流过时,翅片仍能够破坏流体的层流,增加层流的湍流度,但随着翅片间距增加,单位体积内翅片数目减少,使传热面积减小,所以翅片间距是影响翅片传热性能的一个重要因素.

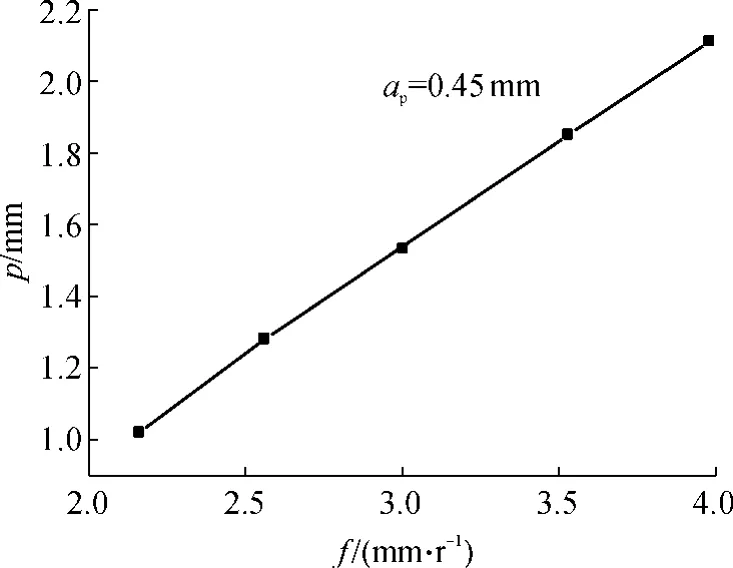

由实验结果可知,犁切/挤压速度和深度对翅片间距p没有影响,进给量f直接影响翅片间距p,图9所示为犁切/挤压深度一定时,翅片间距p随进给量f的变化规律曲线,由图可知,随着进给量的增加,翅片间距呈线性增加.

图9 进给量对翅片间距的影响Fig.9 Influence of feed rate on fin pitch

3 结论

(1)采用滚压-犁切/挤压复合成形在不锈钢管外表面形成三维整体外翅片结构时,滚压过程影响形成的沟槽形貌,犁切/挤压过程影响形成的三维整体外翅片形貌,滚压过程工艺参数和犁切/挤压过程工艺参数相互匹配才能生成优良的翅片结构.

(2)犁切/挤压过程中,犁切/挤压深度ap、进给量f对翅片高度h有影响,进给量f对翅片高度h的影响要小于犁切/挤压深度ap对翅片高度h的影响,并且随着犁切/挤压深度ap、进给量f增加,翅片高度h呈线性增加;进给量f对翅片间距p的影响较大,随着进给量f增加,翅片间距p呈线性增加.

(3)本实验中,当滚压深度为1.20mm,犁切/挤压深度为 0.25~0.45 mm,进给量为 2.16~3.92mm/r时,可以在不锈钢管外表面加工出较高且不易脱落的三维整体翅片.

[1] Hsieh Ching-Tsun,Jang Jiin-Yuh.3-D thermal-hydraulic analysis for louver fin heat exchangers with variable louver angle[J].Applied Thermal Engineering,2006,26(14/15):1629-1639.

[2] Tian Li-ting,He Ya-ling,Tao Yu-bing,et al.A comparative study on the air-side performance of wavy fin-andtube heat exchanger with punched delta winglets in staggered and in-line arrangements[J].International Journal of Thermal Sciences,2009,48(9):1765-1776.

[3] Kundu B,Barman D.Analytical study on design analysis of annular fins under dehumidifying conditions with a polynomial relationship between humidity ratio and saturation temperature[J].International Journal of Heat and Fluid Flow,2010,31(4):722-733.

[4] 宋鸣,李有堂.套片式翅片管的热套工艺[J].化工机械,2007,34(3):159-161.Song Ming,Li You-tang.Shrink fit technology of the casing fin tubes[J].Chemical Engineering & Machinery,2007,34(3):159-161.

[5] 王必武,杨子谦,施广森.高效节能翅片管的加工、应用及发展趋势 [J].水利电力机械,2002,24(1):16-18.Wang Bi-wu,Yang Zi-qian,Shi Guang-sen.Machining and application and development tendency of high efficiency fin tube in energy saving[J].Water Conservancy& Electric Power Machinery,2002,24(1):16-18.

[6] Zhang Zheng-guo,Xu Tao,Fang Xiao-ming.Experimental study on heat transfer enhancement of a helically baffled heat exchanger combined with three-dimensional finned tubes[J].Applied Thermal Engineering,2004,24(14/15):2293-2230.

[7] Xia Wei,Wu Bin,Tang Yong,et al.On chop-extrusion of integral-fin copper tubes[J].Journal of Materials Processing Technology,2003,138(1/2/3):385-389.

[8] Tang Yong,Xia Wei,Liu Shu-dao,et al.Fin formation model during pre-roll ploughing of copper 3D outside fin tube[J].Trans Nonferrous Met Soc China,2001,11(5):712-716.

[9] Xiang Jian-hua,Tang Yong,Ye Bang-yan,et al.Compound forming technology of outside 3D integral fin of copper tubes[J].Trans Nonferrous Met Soc China,2009,19(2):335-340.

[10] Wan Zhen-ping,Yan Hui,Tang Yong,et al.Forming mechanism of integral serrated high fins by plowing-extruding based on variational feed [J].Trans Nonferrous Met Soc China,2010,20(3):400-404.

[11] 袁启龙,李言,肖继明,等.切削-挤压复合成形技术[J].中国有色金属学报,2005,15(6):860-864.Yuan Qi-long,Li Yan,Xiao Ji-ming,et al.Cutting-press compound shaping technique [J].The Chinese Journal of Nonferrous Metals,2005,15(6):860-864.

[12] 崔海亭,彭培英.强化传热新技术及其应用[M].北京:化学工业出版社,2005.

[13] 赵晓曦,邓先和,陆恩锡.菱形翅片管的强化传热特性[J].化工科技,2002,10(5):1-3.Zhao Xiao-xi,Deng Xian-he,Lu En-xi.Heat transfer enhancement performance lozenge fin tube[J].Science &Technology in Chemical Industry,2002,10(5):1-3.

[14] Yun Rin,Heo Jaehyeok,Kim Yongchan.Film condensation heat transfer characteristics of R134a on horizontal stainless steel integral-fin tubes at low heat transfer rate[J].International Journal of Refrigeration,2009,32(5):865-873.

[15] Chang Chung-Shin,Tsai Gwo-Chung.A force model of turning stainless steel with worn tools having nose radius[J].Journal of Materials Processing Technology,2003,142(1):112-130.