中国六面顶压机大型化的快速发展及相关问题(上)*

方啸虎,温简杰,杨烨

(1.上海琦实超硬材料有限公司,上海 201108;2.晶日超硬材料有限公司,河北 燕郊 065201;3.中国矿业大学,北京 100083)

我国人造金刚石产量已经达到年产80亿克拉左右,生产能力已超过年产100亿克拉,无论是产量还是质量在国际上都占据极为重要的地位。

为使该产业更好的发展,近年来笔者提出一个非常重要的观点,那就是超硬材料界的发展应重视硬件和软件两个方面,硬件:包括大型设备、高精度自动化控制系统;软件:包括腔体设计、顶锤与传压介质匹配、合成工艺设计、后部提纯(分选)及相关标准化问题,也就是说要两条腿走路,不可偏颇!笔者同时也提出中国六面顶压机大型化的快速发展的历史阶段及其特点及相关问题,以及带来的中国高速发展超硬材料行业的一些问题。

1 中国六面顶压机大型化的几个历史阶段及特点

1.1 六面顶压机扩大腔体可提高产品质量阶段

早在上世纪70年代,中国金刚石还处在起步阶段,那时六面顶压机大型化还是处在朦胧阶段,只知道应该这么做,但是有什么困难?有什么样的优越性?还认识不清。结果出现了顶锤质量不过关,设备加工精度不够等一系列问题。

但是在70年代初到中期,国内在作者及其合作者的共同努力下,在短短几年内使金刚石强度陆续突破了40~50N(第一次扩大腔体试验)和100~120N(2#触媒在当时的大腔体试验),这都与腔体扩大有密切关系,也与以后压机大型化切切相关,这就坚定了压机大型化是非走不可之路的决心。

1.2 六面顶压机大型化的思考阶段

上世纪70年代中期以后,由于前一阶段压机大型化(包括当时的机械磨料所、上海砂轮厂、冶金部桂林所)的失败,大型化的必然性与当时的不可行性,决定了我国金刚石专用压机的发展是不可能快速的,从而进入了思考时期。如何才能进行更大腔体合成,其唯一的出路还是压机大型化。因为这时候对顶锤的要求只是提高质量,而尺寸上暂无太多要求。所以设计Φ280~320mm缸径压机成了这一阶段的重中之重。但是扩大腔体之路究竟如何突破,因为全国都进入思考阶段,所以才有不同缸径的出现。这个阶段也取得了一定的成果,如:单产突破了10ct,有的可达15ct;金刚石强度已可突破120N,好的可达180~200N。这时出现的新矛盾是对顶锤提出了较高的要求,特别是大型号的顶锤,要求等静压制作顶锤呼声也随之很高。

1.3 六面顶压机大型化的探索阶段

在Φ(280~320)mm缸径压机正常投入生产后,中国超硬材料行业的很多志士们包括科研人员、工程技术人员、企业家并没有为此而停留。探索阶段应该始于Φ360mm缸径压机,以及后来的Φ400mm缸径压机、Φ(420~430)mm缸径压机、Φ(450~460)mm缸径压机、Φ480mm缸径压机直至上世纪90年代后期的Φ500mm缸径压机。这里比较典型的是Φ360mm缸径压机与Φ500mm缸径压机,因为这两种缸径压机在不少参数上,包括压机结构、压机受力状态、顶锤、电源控制系统、管径、液压阀等有关人员都做了较为深入的思考、探索、攺进,而且攺进的范围也比较大、比较多,为后续进一步大型化打下了坚实的基础。

1.4 六面顶压机大型化的快速发展阶段

原来在上世纪90年代后期,Φ500mm缸径压机设计出来以后,普遍认为它的稳定期将要5年左右,后来实际花了2~2.5年就基本稳定了。特别是近十年左右,更显示出像上了“高速路”一样,一两年一个变化,跳跃式在前进!Φ500mm缸径压机之后,与此相隔不到几年,有人或单位就在研制Φ650mm缸径压机,有的甚至开始研制Φ700mm缸径及以上压机了。而且各单位不再像研制Φ500mm缸径压机时那样,还在观望其他各家是否能成功!现在各企业在发展下一缸径压机时,心中似乎都是“胸有成竹”。而且也确实一旦上马,在半年或一年即基本稳定,并马上批量投入产业化。如2009年上马的浙江某金刚石厂,2011年Φ650mm缸径压机几十台就批量生产,2011年新压机还将继续增加;又如河南某企业在无工作缸压机突破后,一上就是上百台;还如河南某企业Φ700mm缸径压机一上就是30台,而且是当年投入当年稳定,当然这里还有的地方将会进一步改进,但是它能够很快稳定,这就非常不容易!

这说明什么呢?这就充分说明中国的六面顶压机,无论是硬件,还是软件;无论是压机的主机还是控制系统;无论是顶锤还是传压介质块等原辅材料;无论是腔体设计还是合成工艺都已经逐步进入成熟阶段了!

2 大型压机发展是必然趋势

近几年来我国超硬材料行业快速发展,现已成为金刚石产量大国,大型压机的发展对此作出了极为重要的贡献。

2.1 国外两面顶压机的发展也走过这样一条途径

国外原主要金刚石行业垄断企业的发展就是从QRD-10(单缸1000吨)开始的,后来分别发展到QRD-18(单缸1800吨)、QRD-25(单缸2500吨)、QRD-40(单缸4000吨)、QRD-50(单缸5000吨)、QRD-100(单缸10000吨)。据后来与他们座谈时了解到,曾经在20000~30000吨压机上做过试验,但未见投产报道,真正投产的也就是到了10000吨,我们的压机大型化在此应该得到启示。这些启示是:①压机大型化是有个过程的,必须循序渐进;②压机大型化最终是有极限值的,不可能无限发展,这样才会有个合理的投入产出比。

2.2 国内早在上世纪70年代初就认识到大型化可提高质量

扩大腔体就充分体会到不仅有金刚石高产的效果,更有提高金刚石质量的效果。如:笔者当年在桂林矿产地质研究院时就已经将腔体扩大到Φ15~18mm,长沙矿冶院当时只在研究触媒,在桂林院试验2#触媒(获国家科学大会奖项目)开始在小腔体中做试验效果不明显,后采用Φ15-18mm腔体合成,第一次试验就达到100~120N,在当时一般高品质金刚石只有40~50N的情况下实现了质的突破,自此提高压机吨位,扩大腔体就成了开展工艺研究人员不可缺少的重要手段。

2.3 压机大型化并非始自今日

早在上世纪70年代初就有不同程度和层次的大压机。如:在上世纪70年代初,郑州磨料所为主就研制了6*5000t的大型压机,上海砂轮厂就研制了6*3500t的大型压机,桂林院就研制了6*1500t大型压机,为什么当时都失败了?总体来说是国家综合实力未能达到目前的水平,具体来说:①机械加工精度达不到设计要求,桂林院的压机对中误差>1cm,根本无法开机,后放在首钢,成了一堆废铁;②顶锤质量不过关,如郑州磨料所的试验失败,主要是顶锤达不到设计要求,特别是大顶锤质量根本不过关成了金刚石行业发展的拦路虎,此问题整整影响中国高品质超硬材料发展二十多年。在广大科技人员呼吁、要求下,冶金部下决心拿出近两亿资金改造株洲硬质合金厂和自贡764厂,才使压机大型化有了坚实的基础。

2.4 今日的压机大型化,还将持续相当一个时期

大部分金刚石生产企业在压机大型化以后都取得了产量提高、质量上升、顶锤消耗下降、合成成本降低的好效果,提高和增强了金刚石市场竞争力,尝到了实实在在的甜头。

在继Φ500mm缸径压机成功后,进一步扩大压机吨位和扩大腔体成了势不可挡的趋势。Φ560mm、Φ650mm、Φ750mm以上大缸径六面顶压机应运而生,继之扩大合成腔体也在不断得到发展,质量在提高,合成成本也在下降。如国内的很多大型金刚石生产厂家都投入大量资金,加紧投入Φ600mm以上压机的开发和应用,以实现其合成腔体的大型化。随着大压机、大腔体的投入生产,虽然带来单次产量的提升,但是简单的腔体扩大,粒度分布和高品级的金刚石的转化率及顶锤消耗等腔体大型化带来的问题逐渐在生产中显现出来,已经成为腔体大型化必须正视的问题,这也是我国超硬材料行业发展亟待解决的问题。它就是后来的间接加热和粉末触媒合成工艺得到快速发展的动力。

研究方法 所有入选患者入院后均行血浆同型半胱氨酸检测,并依据血浆Hcy水平将患者分为H型高血压组78例(Hcy≥10 μmol/L)和非H型高血压组42例(Hcy<10 μmol/L)。

更多的企业看到的是有利的一面,所以压机大型化还将持续一段时间也是必然的!

2.5 压机大型化过程中应注意的若干问题

我们认为:①合理的大型化极为重要;②必须是最佳的投入产出比;③留有适当的设备能力是最佳选择。笔者总体意思是:在压机选型定产时,一定要慎重考虑,最起码是一个大企业必须有自己的体系,并且应该考虑留有充分的余地,综合考虑传压介质、顶锤承受能力等等,留有为下一波的压机开发提高潜能的余地;④发展方向仍然是重要课题,可以归纳为以下几点:a.压机总吨位(缸径)能否有个极值,b.是厚壁工作缸,还是薄壁工作缸,甚或无工作缸,c.单个工作缸的压强,是100M Pa?还是120~125M Pa?这些问题有的在其它资料中本人已有阐述,不再赘述。

3 重视所有大型压机挖潜势在必行

3.1 压机大小从来是相对的

近年来随着大缸径压机逐步被行业认可,企业简单的为追求合成产量的增加,一味加大压机的缸径,以追求合成腔体的增大,殊不知随着压机缸径、腔体的增大,使用的硬质合金顶锤也相应增大,带来的是硬质合金消耗量的增加,同时由于大腔体结构是小腔体结构的简单放大,一味追求大腔体反而造成金刚石品级下降和石墨转化率的降低,使大压机并未发挥其缸径优势。

笔者认为压机大小从来都是相对的,原来的Φ(400~460)mm缸径压机是大压机,后来变成了小压机,不仅如此,Φ(500~560)mm也将逐步被视为小压机。所以相同缸径压机可以通过组装结构设计、材料尺寸、顶锤配合及合成工艺设计等方面的优化,达到同缸径压机的合成腔体最大,这种挖掘潜力的工作一定要认真对待。

3.2 坚定树立小吨位压机的腔体大型化理念

实现小吨位压机的腔体大型化主要从组装结构设计、材料尺寸、顶锤配合及合成工艺设计方面进行,总体设计遵循小尺寸叶蜡石块配合小尺寸顶锤面,可降低合成压力,进一步挖掘合成腔体潜力。

(1)组装结构设计

主要通过减少组装间隙,设计合理材料壁厚及优化合成块结构等手段达到压力的最大传递、温度场的均匀分布、相变层的影响最小和合成安全系数的最优。这是最佳方法之一。

(2)传压介质尺寸与顶锤尺寸最佳配合

(3)合成工艺选择

选择合成工艺的原则:采用相对低的压力、相对低的温度,控制金刚石在相对缓慢的生长速度下长大。细一点说:多段升温压力、升压速度,多段暂停压力、暂停时间,多段合成压力(或具斜率的合成压力)、多段的降温(或具斜率的降温)等都是必不可少的。通过采用上述设计原则,还要配合使用复合叶蜡石块设计,采用相对低的压力、温度合成工艺,稳定实现了Φ500mm缸径压机合成Φ(41~42)mm腔体。

3.3 工艺设计反对拼设备

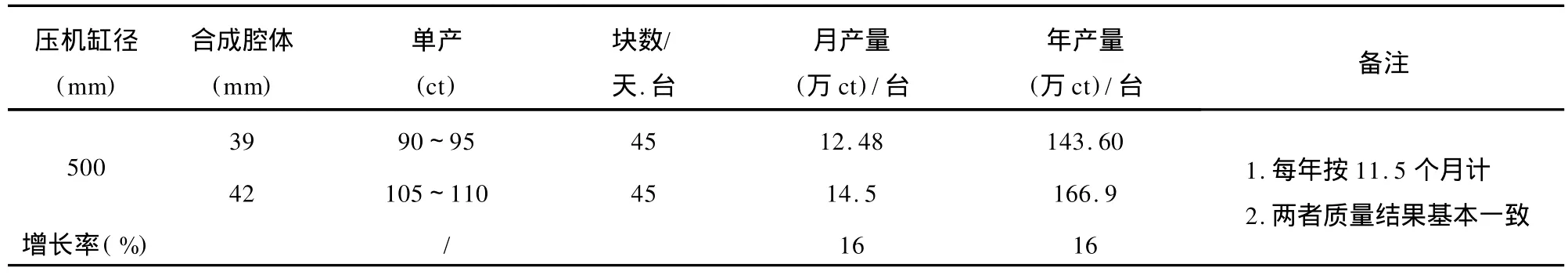

在前节谈到Φ500mm缸径压机,行业较普遍的Φ500mm缸径压机合成腔体为39mm腔体,合成压力在97~100M Pa左右。采用了相应措施后,使压机稳定合成了Φ(41~42)mm腔体。自然单次产量、质量都有所提高,见表1。

表1 Φ500mm缸径压机不同设计合成产量、质量对比表Table 1 Comparison of quantity and quality of products synthesized with different design byΦ500mm press

通过表1笔者想说明的是:

①同样是Φ500mm缸径压机,只是腔体不同,在保证质量的前提下,产量提高了16%;

②我们并不是靠拼设备的总压力来取得这个效果的,而是在进行了腔体结构的设计和合成工艺的调整而实现的;

③这项工作不只是局限在Φ500mm缸径压机,其它大型压机工艺的设计也应该如此。

3.4 新式电控系统是大型压机挖潜的重要手段

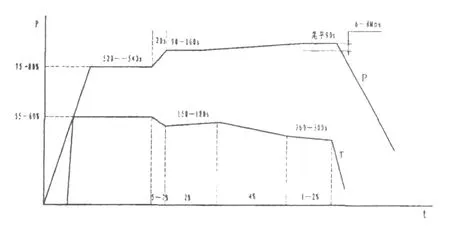

从某种意义上来说,大型压机高精度全自动微机电控及群控系统给了从事金刚石工艺工作者不少可操作性,金刚石产量、质量有所突破,“计算机智能控制”的硬件系统起了非常重要的作用。图1的图形不少金刚工艺工作者是不会陌生的,这是笔者在指导某单位于Φ500mm缸径压机上合成高品质金刚石的一个具体的工作曲线。当然此工作曲线由于操作者对工艺的认识不同,可以有多种形态,但是万变不离其宗,图中可看出升温升压方式、终温终压方式及金刚石合成后期的剪式合成法的形式等等。它是多段的,可自行设计的,这在属于硬件的控制设备上来说,工艺工作者就可以根据对金刚石生长的基础理论,进行多种对比试验,所以说它给了我们很多的可操作的空间。同时,它具有一定的“记忆”功能,就给工艺的稳定性创造了很好的条件。使产品的产量、质量得以提高,这本身就是一个挖潜!

图1 Φ500mm缸径压机上合成高品质金刚石工艺曲线图Fig.1 Graph of synthesis technology for high quality diamond byΦ500mm press

除此之外,最近,控制系统的工作者为满足聚晶、复合体研制者的需求,又专门研制了新的产品。

(下期续完)

[1] 李志宏,2008年超硬材料行业经济运行形势简析[C].中国超硬材料技术发展论坛“论文集”,2009.10.

[2] 方啸虎.中国超硬材料新技术与进展[M].合肥:中国科学技术大学出版社,2003..

[3] 方啸虎.超硬材料基础与标准[M].北京:中国建材工业出版社,1998.

[4] 方啸虎.合成金刚石的研究与应用[M].北京:地质出版社,1996.

[5] 湖南长沙双全自动化公司,样本,2010.7.