压铸数值模拟及研究现状

张俊杰,曹凤江,谭建波

(1.河北科技大学材料科学与工程学院,河北 石家庄 050018;2.沧州职业技术学院机械工程系,河北 沧州 061001)

在当今无余量制造技术飞快发展的情况下,压铸件的应用范围也越来越大,同样压铸模的设计也越来越复杂,任务也越来越重。在压铸的生产过程中,半固态或者液态的高温金属在高压作用下快速充型,并在高压下快速凝固。在凝固的过程中,特别容易产生缩孔、卷气、浇不足、冷隔等铸造缺陷,同时也很容易对模具造成冲蚀,从而大大减少了模具的使用寿命。因此,对充填过程中一些流动和换热的规律进行研究,从而设计出合理的压铸型、压铸件结构和浇注系统,选择合适的压铸工艺参数,最终减少压铸件缺陷,实现压铸工艺的最优化。这样既提高了压铸件的质量和压铸的生产率,又降低了压铸件废品率,同时也增加了模具的使用寿命。随着计算机模拟技术的日趋成熟,上述都已变成可能[1~3]。

1 压铸模拟的发展历程

铸件凝固计算机数值模拟技术始于20世纪60年代。目前在国际上,对压铸过程的计算机数值模拟研究,主要可以分为以下三个部分:模具和压铸件的温度场模拟,型腔充填过程中的温度场、流场模拟,模具和压铸件的力学场模拟。就现在情况而言,模具和压铸件的温度场模拟技术已经趋于成熟;而型腔充填过程是当前压铸数值模拟的热门和难点。

1.1 国外的发展历程

在国外,20世纪60年代,在美国铸造协会的资助下,美国哥伦比亚大学的Pehlke[4]教授首次用大型计算机对凝固模式、浇铸系统设计、浇包中的热损失、铸型中热流流动等方面进行了研究。1962年,丹麦的学者Forsund[5]第一次使用有限差分法对凝固过程进行传热计算。20世纪60年代中期,美国开始进行铸件温度场的数值模拟研究。1965年,美国通用电气公司的 Henzel和 Keverian[5]对重达 9 t的大型钢件汽轮机内缸应用了瞬态传热通用程序,进行了数值模拟,计算温度场与实际测得地温度场基本吻合。1970年,美国密歇根大学的 Marrone[5]等人应用交替方向隐式差分法(IADM)和显示差分法模拟了低碳钢“T”形和“L”形试样的凝固过程。在日本,大阪大学的大中逸雄[6]在研究中提出了直接差分法,直接差分法的计算时间是传统计算方法的2~3倍。1990年,日本东北大学的安斋浩一[2]等人成功地应用准三维流动解析方法对压铸平板件的充型过程进行了数值模拟。台湾国立成功大学的黄文星[7]采用SOLA—VOF法对压铸充型三维流场进行了模拟,并预测其缺陷。 韩国HONG Jun-Ho[8]等分别利用SOLA-PLIC-VOF法和SOLA-VOF法进行了高压压铸过程的多相的数值模拟,并得到:SOLAVOF法更是非新产品开发。大众应用MAGMMASoft软件对奥迪[9]5倍镁合金变速箱体的压铸过程进行了数值模拟,优化了结构和模具。

1.2 国内的发展历程

在国内,从20世纪70年代末期我国开始对铸件凝固数值模拟进行研究,虽然起步晚,但发展较快,并且形成了我国模拟技术研究的特色。我国的部分大专院校和专业研究所进行了一些铸件凝固数值模拟基础性研究,并将研究成果与实际生产相结合。沈阳铸造研究所、大连理工大学等对压铸充型的二维流场的数值模拟进行了研究。上海交通大学[10,11]采用有限元法对压铸模的温度场进行了数值模拟。清华大学[12]对压铸过程的三维流场、温度场和力学场进行了数值模拟。

2 压铸数值模拟技术

2.1 数值模拟的基本方法

常见的数值模拟的基本方法有:有限差分法(FDM)、有限元法(FEM)、边界元法(BEM)和直接差分法(DFDM)等。

1)有限差分法(FDM)

有限差分法是以差分代替微分来处理各类微分方程的方法。把连续的求解域用有限个离散点构成的网格来代替。微商用差商来近似,最后利用插值方法求解微分方程组得到整个区域上的近似解。同时其分为显式解法和隐式解法。求解区域的形成比较规则时,用差分法来处理最适合[13~15]。

2)有限元法(FEM)

有限元法是基于古典变分法而发展起来的一种计算方法。首先,物体离散化,将连续体离散化为若干不重叠的单元体。其次,对单元进行特性分析。然后,将这些单元体进行组集,得到整体特性矩阵和特殊列阵。最后,求解未知量。有限元法应用广泛,通用性强[15~17,19]。

3)边界元法(BEM)

边界元法是通过权余法或格林公式借助于两点函数表示的基本解,建立相应的边界积分方程,通过对边界分元插值离散,最终化为代数方程进行求解。其求解的维数降低,如三维变一维。边界元法仍处于发展阶段[15,18~19]。

4)直接差分法(DFDM)

将呈维兰方程组直接化为差分形式求解。首先将求解的系统划分为若干微小的单元,然后将各单元的物理现象直接表示为可进行计算差分方程式,最后求解。根据节点和节点领域的定义方法不同,直接差分法大致可分为两种:内节点法和外节点法[15]。

四种方法各有优缺点。有限差分法和有限元法是互补的。有限差分法主要用于温度场计算和充型过程数值模拟,其局限于规则的差分网络。有限元法用于温度场计算和流动场的分析。边界元法可以处理力学、流体力学、传热学等。

3 压铸模拟的研究现状

浙江工业大学的罗康淳[20]运用ProCAST软件进行正交模拟试验,根据圆盘压铸件特点,结合压铸充型凝固过程数值模拟基本理论,对铝合金圆盘压铸件(如图1所示)充型凝固过程中流场、温度场的数值模拟结果进行分析,预测出压铸件中出现的缩孔、气孔缺陷集中在溢流槽中,得出:在模具温度为200℃时,浇注温度为680℃,压射速度为3m/s。在这个最优压铸工艺参数下,压铸件的缺陷是最少的。

图1 金属盘压铸件充型过程

哈尔滨工业大学的高小荣[21]运用FLOW3D软件对AZ91D镁合金摩托车发动机壳体(如图2所示)液态压铸充填过程进行温度场、缺陷分布和流场的正交试验模拟。通过分析关于表面缺陷分布状况的模拟结果来优化浇注系统,设计溢流槽和排气槽的形状和位置,从多组正交试验参数中找出最优压铸工艺参数。由模拟结果可知:金属液最低温度出现在最后充填的部位和较远处的模壁端,较高温度出现在浇口附近;表面缺陷主要集中在溢流槽和排气槽附近。通过分析模拟结果得到最佳工艺参数:浇注温度635℃、冲头压射速度3m/s、模具温度210℃,此时铸造缺陷最少。用最佳工艺参数进行实际试验,得到的性能和模拟结果基本吻合。

图2 壳体充型过程

北京有色金属研总究院的白月龙[22]在半固态AZ91D镁合金浆料表观粘度试验数据拟合的基础上,建立了半固态AZ91D镁合金浆料的表观粘度触变模型,并运用CastSoft6.0对AZ91D镁合金浆料在连杆(如图3所示)型腔中的充填过程进行了模拟。模拟结果与实际充填结果符合,得到合适的压铸工艺参数为:浆料成形温度在590℃,内浇道充填速度为2.7 m/s,压射比压在40MPa。

图3 连杆压铸件充型过程

华东交通大学的胡勇[23]对镁基复合材料半固态压铸充型凝固过程(如图4所示)进行数值模拟,并进行半固态流变成形实验。结果表明,在液态充型过程中,压力变化非常紊乱,充型时在型腔中容易产生飞溅;而在半固态充型过程中,在铸液推进方向上压力逐渐降低,这将产生有利于充型的背压,且半固态充型的压力较液态充型的大。从凝固过程的固相体积分数变化表明:在半固态充型条件下,整个压铸件基本上是同时凝固的,从而可有效地避免在液态充型时产生缩孔缩松;而液态充型时,浇口先凝固而阻止补缩通道。实验结果与数值模拟结果吻合,半固态流变成形件的质量优于液态成形件的质量。

图4 压铸件充型凝固过程

清华大学的杨杰[24]采用数值模拟技术研究不同工艺参数下压室(如图5所示)内金属液的流动形态,对低速工艺进行优化。针对压射过程冲头的运动特征,引入了移动速度、压力边界条件,开发了压室压射过程三维数值模拟程序。结合慢压射临界速度理论,模拟了不同料口封闭速度、加速度和慢压射速度下压室内金属液波形的发展。得到合适工艺参数:当实际压室直径为100mm,充满度为50%时,料口封闭速度、加速度和慢压射速度分别为0.42m/s、5m/s2和0.57 m/s时,压室内金属液流动状态良好,不会发生卷气。

图5 压室充型过程

上海交通大学的许明生[25]对一种薄壁复杂铝压铸零件Imoega Base(一种移动硬盘底座)(如图6所示)新产品开发进行探究,结合经验实践提出两种浇排系统,应用Pro/ENGINEER和Procast软件对其进行压铸过程的充型数值模拟,两种法案的模拟结果和实际实验结果基本相符。在模拟中可以直观找出最优的浇排系统模具的设计,从而改进传统的开发流程,达到缩短新产品开发周期,降低新产品开发成本。

图6 硬盘压铸件充型过程

清华大学的李帅君和熊守美[26]采用一种液—气两相耦合模型对压铸件充型过程中的卷气(如图7所示)现象进行了数值模拟。并专门设计了针对性的压铸高速水模拟实验,采用液—气两相耦合模型以及传统的单相流模型分别进行了相同条件的数值模拟,通过比较发现两相耦合模型在模拟卷气方面比单相更加精确,最终得到的模拟结果与实验结果吻合较好。

图7 压铸件充型过程

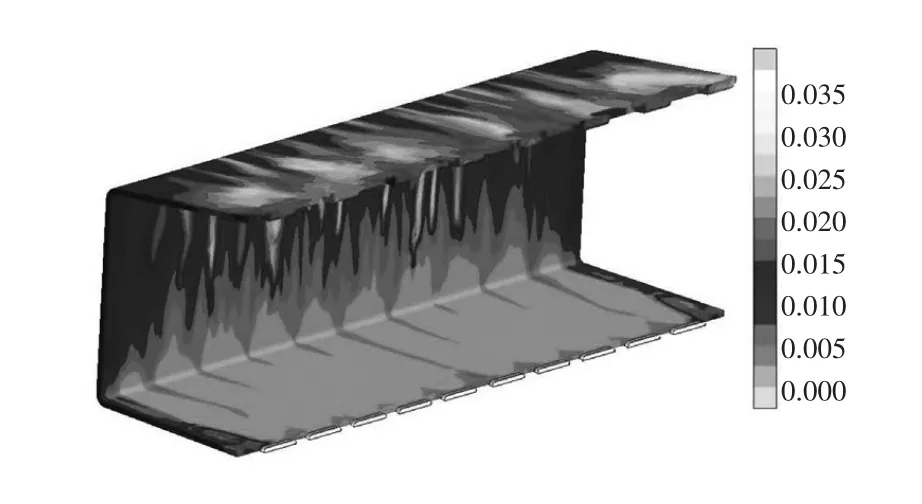

河北工业大学的薛跃腾[27]用Flow 3D对A356半固态浆料在压铸机压室内慢压射阶段的流动行为(如图8所示)进行数值模拟,分析发生卷气与压室充满度和慢压射速度的关系。得到:在不同压室充满度和不同压铸速度下,均存在卷气可能,但数量和倾向不同。边界层的影响。通过模拟确定压铸件的最优工艺参数。

图8 压室慢压射充型过程

图9 金属盘压铸件充型过程

Tsung-Hsien Han[30]对熔融金属的流动规律以及预测压射时冷室压铸机压射管的液气界面的形状进行模拟。在临界速度38 cm/s下,活塞和套筒之间的距离是直径5 cm,长度30cm,填充比例是50%。

挪威的 Cato D·rum[31]等,通过 MAGMAsoft对AlSi9MgMn的高压薄壁压铸件(如图10所示)进行数值模拟。通过模拟得到空气/气体的接触时间是铸件产生缺陷的一个重要因素,并且得到随机断裂参数可以预测铸件的力学性能。

图10 薄壁压铸件充型过程

4 压铸数值模拟的发展趋势

铸件充型凝固过程的数值模拟已经在工程上获得了广泛地应用。据美国铸造联合会统计,运用数值模拟技术可以提高产品质量10倍,提高25%的材料利用率,降低成本30%,提高设备利用率45%,缩短产品设计和试制周期45%。当今国内外,在铸件充型凝固过程的计算机数值模拟以及缺陷的预测等方面都得到了很大的进展,尤其是在实用化方面。数值模拟的发展方向正向高效率、高仿真和高功能的多尺度多学科的模拟方向发展。

数值模拟具体的发展趋势主要有以下几个方面:

1)数值模拟的尺度由宏观向微观转变。宏观数值模拟已经是一项成熟的技术。微观数值模拟的尺度包括了纳米级、微米级以及毫米级,涉及到结晶生核长大、树枝晶与柱状晶转变到金属基体控制等各个方面。铸造充型凝固数值模拟已由原来对流场、温度场和力学场进行宏观数值模拟,从而预测缺陷的尺寸和形状进入到现在的以预测性能、结构和组织为目的的微观尺度数值模拟阶段。研究对象也涉及到了微观上的相变、偏析、扩散、气体析出、结晶等。

2)考虑多物理场和多尺度数值模拟的整体优化设计。数值模拟已经不单单是对单一的流场、温度场、力学场和组织进行模拟,而是进行耦合数值模拟。包括力学场——组织、流场——温度场、温度场——力学场、流场——组织、温度场——组织等之间的藕合数值模拟,以更逼真地模拟复杂的材料成形加工的过程。此外,为了消除一些危害比较严重的材料加工缺陷,需要建立更加复杂精确的数学物理模型并实现与上述流场、温度场和力学场的耦合。

3)数值模拟走向网络化、并行化、数字化、敏捷化。铸造成形加工过程的数值模拟与虚拟制造、敏捷化工程、并行工程相结合,成为网络化异地设计与制造的重要内容。另外,数值模拟技术为铸造工业在新工艺、先进制造技术,甚至在用于铸件的创新材料设计等方面开辟了新途径[14]。

[1]柳百成,荆涛美.铸造工程的模拟仿真与质量控制[M].北京:机械工业出版社,2001:37-57;80-81.

[2]K.Anzai,T.Uchaida,K.Kataaoka.Mold Fill-ing Simulation of Plate Die Casting by Quasi Three Dimensional Model[J].IMONO,1990,62(2):90-95.

[3]彭晓东,刘江.轻合金在汽车工业中的应用[J].汽车工艺与材料,1999(3):1-5.

[4]赵健,张毅.铸件凝固电子计算机数值模拟发展概况[J].铸造,1985(5):1-6.

[5]王君卿.国内外铸造工艺过程计算数值模拟技术和铸造工艺CAD发展概况 [G]//第八届全国铸造会议论文集,1992:96-107.

[6]大中逸雄.计算机传热凝固解析入门—铸造过程中的应用[M].北京:机械工业出版社,1998:53-123.

[7]C.W.Chen,W.S.Huang.Filling Patten Simu-lation for the Die Design of a Solenoid Die Casting [J].Proceeding of the 2nd Asian Foundry Congress,1994:327-337.

[8]Jun Ho HONG,Young-Sim C,Ho-Young H,et al.Comparison study of Volume tracking methods for Multi-phase flow[J].Proc.of MCSP6-2004 .Taiwan:Kaohsiung,2004.99-106.

[9]荆涛.凝固过程数值模拟[M].北京:电子工业出版社,2002.

[10]汪小平.压铸充型二维流场数值模拟及工艺参数辅助设计[D]//东南大学博士学位论文,1993.

[11]卢宏远.压铸中计算机模拟浇口位置对金属液化充型过程的影响[J].特种铸造及有色合金,1994(4):27-30.

[12]W.S.Zhang,S.M.Xiong,B.C.Liu.Study on a CAD/CAE system of die casting [J].Journal of Materials Engineering and Performance,1997,63(3):707-711.

[13]陈瑶,白雪峰,朱日明,等.铸造过程力学场数值模集成化研究[J].铸造,1997(3):1-5.

[14]熊守美.铸造过程模拟仿真技术[M].北京:机械工业出版社,2004:1-24.

[15]蒋玉明,杨歧.铸造凝固数值模拟和铸造工艺CAD的发展综述[J].成都科技大学学报,1994(1):32-39.

[16]孔祥谦,王传博.有限元法在传热中的应用[M].北京:科学出版社,1981:56-57.

[17]郭宽良.计算机传热学[M].合肥:中国科技大学出版社,1988:72-74.

[18]李瑞遐.有限元法与边界元法基础[M].北京:北京航空航天大学出版社,1990:1-4.

[19]董晓兰.压铸模力学场数值模拟及BP神经网络在控制模具变形的优化计中的应用[D]//西华大学硕士学位论文,2007.

[20]罗康淳.铝合金压铸件压力铸造成形数值模拟研究[D]//浙江工业大学硕士学位论文,2009.

[21]高小荣.AZ91D摩托车发动机壳体液态压铸充填过程数值模拟[D]//哈尔滨工业大学硕士学位论文,2006.

[22]白月龙,徐骏,张志峰.半固态AZ91D镁合金浆料的流变压铸过程数值模拟[J].特种铸造及有色合金,2009,29(9):785-788.

[23]胡勇,何柏林,闫洪.基于镁基复合材料半固态压铸过程的数值模拟[J].中国有色金属学报,2010,20(7);1260-1266.

[24]杨杰,袁烺,熊守美.基于数值模拟的压铸过程低速工艺优化[J].铸造,2007,56(10):1062-1065.

[25]许明生.Imoega Base压铸过程数值模拟[D]//上海交通大学硕士学位论文,2008.

[26]李帅君,熊守美.压铸充型过程中卷气现象的数值模拟研究[J].金属学报,2010,46(5):554-560.

[27]薛跃腾.A356半固态金属浆料的制备及压铸工艺的数值模拟[D]//河北工业大学硕士学位论文,2007.

[28]吴菲,周照耀,曹文炅.铝合金壳形件压铸过程表面缺陷数值模拟[J].热加工工艺,2010,39(11):82-84.

[29]A.Reikher.Application of One-Dimensional Numerical Simulation to Optimize Process Parameters of a Thin-Wall Casting in High Pressure Die Casting [J].Die Casting Engineer,2009,53(3):38-42.

[30]Tsung-Hsien Han.Numerical Simulation of the Liquid-Gas Interface Shape in the Shot Sleeve of Cold Chamber Die Casting Machine [J].Journal of Mate -rials Engineering and Performance,2007,16(5):521-526.

[31]Cato D·rum,Hans I.Laukli,Odd Sture Hopperstad.Through-process numerical simulations of the structural behaviour of AlSi die-castings [J].Com -putationl Materials Science,2009,46:100-111.