瓦斯抽放改造技术的合理应用

石力强

瓦斯抽放改造技术的合理应用

石力强

(山西西山煤电股份公司马兰矿选煤厂,山西 古交 030205)

随着矿井开采煤层深度的增加,马兰矿原煤瓦斯浓度逐年升高,投产以来虽一直在持续改进煤仓瓦斯排放系统,但未形成完善的瓦斯抽排系统,依靠原有自然通风已不能满足安全生产需求,瓦斯积聚、抽放、通风等方面都存在死角,致使煤仓内存在较大的安全隐患,为此,马兰矿选煤厂对瓦斯抽排放系统进行了系统改造,取得了良好的效果。笔者通过对现场情况的分析,结合厂内瓦斯治理情况,论述了瓦斯治理效果,并对改造前后的实施效果进行了对比。

瓦斯治理;现状分析;改造方案;效果对比

马兰矿选煤厂是一座年生产能力400万t的高瓦斯矿井选煤厂。随着矿井开采煤层深度的增加,原煤瓦斯浓度逐年升高,投产以来一直在持续改进煤仓瓦斯排放系统,但一直未形成完善的瓦斯抽排系统,靠原有自然通风已不能满足安全生产需求,瓦斯积聚、抽放、通风等方面都存在死角,致使煤仓内存在较大的安全隐患,近年来煤仓下的瓦斯传感器频繁报警。为了安全生产,进行瓦斯抽排系统改造迫在眉睫。

1 改造必要性

1)马兰矿选煤厂产品仓放仓口的溜槽设计不利于瓦斯抽放管对瓦斯的积聚以及集中抽放,致使放仓口的瓦斯顺着皮带从溜槽前、后溢出,造成煤仓下瓦斯传感器频繁报警。

2)产品仓通风除采用自然通风外,使用2台FBDYNO6.0 2×15 kW风机进行通风,该型号风机的额定风量为250~450 m3/min。经多次检测,2台风机的实际风量为238 m3/min、251 m3/min,仅仅维持在额定风量的最小值左右,随着开采年限的增加,煤层瓦斯含量也越来越高,根据现场安装的瓦斯安全监控系统显示,产品仓瓦斯含量一直处于临界状态,报警次数逐渐增加,根据《煤矿安全规程》、《选煤厂安全规程》的要求,仓内瓦斯排放要实现各仓独立控制风量,瓦斯浓度不超限。

2 升级改造

瓦斯的主要成分是甲烷,化学式:CH4,是一种可燃性气体,无色无味,难溶于水,密度小于空气,飘浮在各种空间的上层。因此,要实现瓦斯适时抽放,除了加强自然通风以外,还要实现各仓独立控制风量进行瓦斯抽放,以及放仓口瓦斯抽放溜槽要形成局部高端,以利于瓦斯的积聚、抽放,马兰矿选煤厂从以下几方面进行改造,收到了较好的效果。

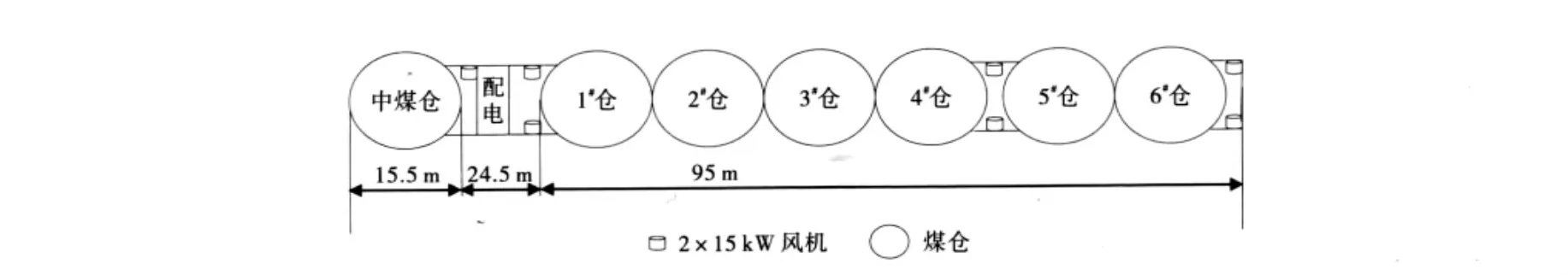

1)风机改造。马兰矿选煤厂现有中煤仓1个,精煤仓6个,仓内瓦斯排放要能够实现各仓独立控制风量,需要安装7台FBDYNO6.02×15 kW风机对7个仓的28个放仓口进行瓦斯抽放。同时为了保证仓内通风良好,每个仓有4个自然通风口,可安装2个轴流式风机,共需14台2.2 kW的轴流式风机进行通风。

a)FBDYNO6.02×15 kW 风机安装示意图见图1。仓内瓦斯排放要实现各仓独立控制风量,需要7台2×15 kW风机,原有2台2×15 kW风机,需再安装5台15 kW风机,根据现场实际装车情况,原来4#仓、5#仓中间的2台风机控制3#仓、4#仓;在6#仓右面安装2台风机对5#仓、6#仓进行抽风;在配电室右面平台安装2台风机负责1#仓、2#仓瓦斯抽放;在配电室左面平台安装1台风机,负责中煤仓瓦斯的抽放。同时为减少管路分岔,1#仓、2#仓一道1台风机,二道1台风机。3#仓、4#仓一道1台风机,3#仓、4#仓二道1台风机。5#仓、6#仓一道1台风机,5#仓、6#仓二道1台风机。

图1 FBDYNO6.02×15 kW风机安装示意图

b)14×2.2 kW风扇改造。选煤厂煤仓上下都必须设置机械通风排放设施,每个仓上面有4个自然通风口,7个仓共28个通风口,比照每仓装2台风扇的原则,需安装14台2.2 kW 的轴流式防爆风扇。产品仓下两边仓壁安装2根16 m2电缆,在每个仓下用防爆接线盒连接风扇,防爆接线盒出线接风扇。

2)溜槽改造。瓦斯密度小于空气,飘浮在各种空间的上层。因此,瓦斯抽放管路只有与瓦斯收集溜槽的最高平面连接,才能达到最佳抽放效果,改造时放仓口溜槽(600 mm×800 mm)前平面现场切割,开口后从上方插入瓦斯收集溜槽,然后与瓦斯收集溜槽现场焊接、封闭,实现瓦斯积聚、抽放的目的。

该厂先改造了中煤仓、1#仓和2#仓精煤仓的溜槽(每个仓有4个放仓口),制作了12个溜槽。试验结果明确后,再根据现场情况、使用情况对3#~6#仓统一配套整改,除了2个精煤落地放仓口,制作了14个溜槽。溜槽用3 mm铁板制作,两侧面做活动式挡煤板(把8 mm的半圆钢筋焊在侧板上,14 mm圆钢做插板固定旧皮带做挡煤板),前后铁板封闭后夹风筒布挡住瓦斯的溢出。溜槽支撑采用60 mm的槽钢与皮带架焊接支撑、固定。

3)瓦斯抽放管路改造。瓦斯抽放管路在使用过程中发现抽放能力不足,原有的2台风机管路直径小,不符合通风要求,需要拆除。因此,7台风机的管路需要重新安装,主管采用DN500,支管采用DN350的复合管,各仓口安装独立闸板式风门,每根支管加设1个阀门,瓦斯管线与风机采用法兰连接,瓦斯管线与瓦斯收集溜槽直接焊接,尽量减少管线分岔、死角,便于瓦斯抽放。

拆除原有瓦斯抽放系统管线(主管为DN300,支管为 DN200)。安装时将精煤仓 1#、2#、3#、4#仓二道;5#、6#仓一道利用原有材料用旧管线重新安装,其他管线采用复合管新建瓦斯抽放系统。精煤1#仓2#仓一道、二道;3#仓 4#仓一道、二道;5#仓、6#仓一道、二道各接1台2×15 kW风机。中煤仓主管选用DN500管线,支管选用DN350,接1台2×15 kW风机。

4)自然通风的改造。机械设备改造后,瓦斯报警仍部分存在,仍不能保证瓦斯浓度降为安全值,经研究又对煤仓空间瓦斯进行改造,增加排放管数量,对排放管入口进行改造;在精煤仓侧面上部打洞,开凿8个自然通风口,加强仓内自然通风,在仓下运输产品皮带上方顶部开凿8个自然通风口,消除仓内瓦斯积聚死角,解决了仓内、仓下的空间瓦斯报警问题。

3 效果检测

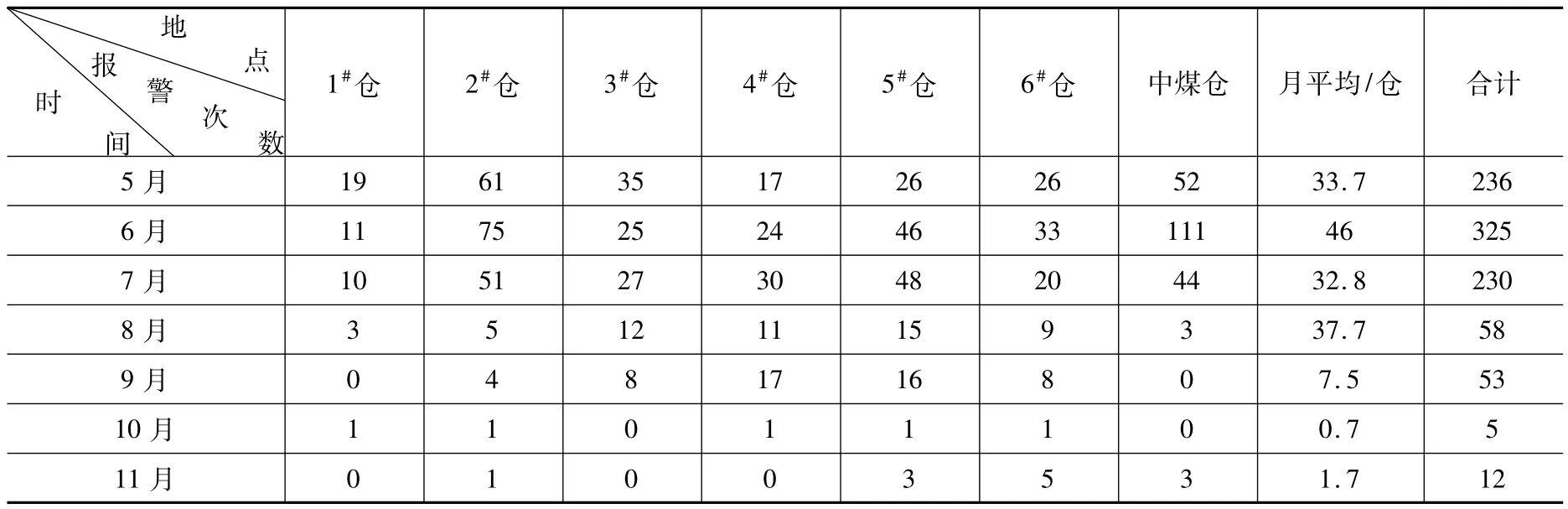

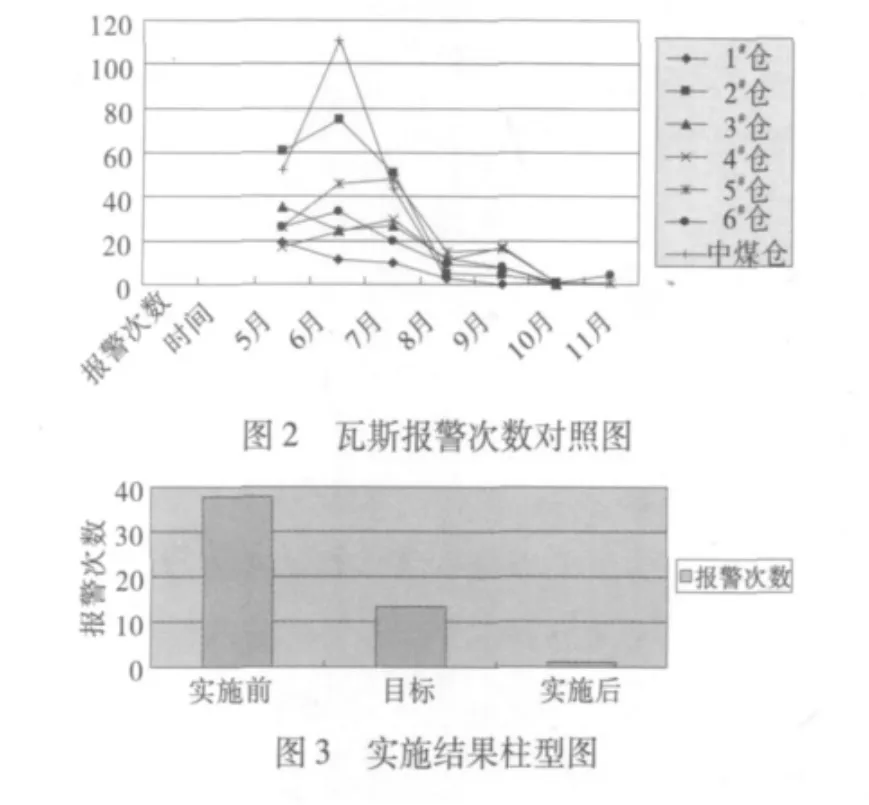

通过近一年来的技术攻关,马兰矿选煤厂成功地解决了煤仓瓦斯频繁报警的问题,确保了安全生产,产生了良好的经济效益和社会效益。改造后的数据对照见表1,图2,图3。

表1 瓦斯报警次数对照表

该厂自瓦斯抽放系统完成以后,瓦斯传感器由原来的频繁报警变为偶然一次报警,通过长时间观察分析是由于放仓煤量大,来不及抽放,瞬间报警。通过控制放仓口煤量已避免了这种情况,从而大大提高了该厂瓦斯监测与管理水平,为安全生产发挥了巨大的作用。

该厂在购买风机、管路安装和溜槽改进等方面投入了资金,但建成的新型瓦斯抽放系统基本消除了瓦斯报警,避免了由于瓦斯报警而造成的停电、停产,及由于瓦斯事故造成的人员伤亡、设备损耗,确保了生产正常持续。

Reasonable Application on Gas Drainage Transformation Technology

Shi Li-qiang

With the increase of mining depth of coal mine,gas concentration of raw coal in MaLan coal mine increased year by year,since put into production has been continuously improve coal bunker gas drainage system,but has not formed the perfect gas drainage system,rely on the original natural ventilation already can't meet the demand of production safety,gas accumulation,drainage,ventilation and other aspects have neglected portion,cause existing larger hidden danger in coal bunker,therefore,transform gas drainage system in MaLan coal mine preparation plant,achieve good results.The author through analyzing the scene situation,combines with gas control situation in the plant,discusses the gas treatment effect,and contrast the implementation effect before and after transformation.

Gas control;Analyzing the present situation;Reconstruction plan;Contrast effect

TD712+.6

A

1672-0652(2011)10-0033-03

2011-09-16

石力强(1969—),男,山西大同人,1994年毕业于山西矿业学院,工程师,主要从事选煤工作(E -mail)mxsck641332837@163.com