远距离深孔探放水技术在矿井煤层群中的应用

王 成

远距离深孔探放水技术在矿井煤层群中的应用

王 成

(新疆焦煤集团有限责任公司1930煤矿,新疆 乌鲁木齐 830025)

近些年,全国煤矿安全形势较为严峻,各类安全事故频发,其中采空区、老窑透水事故发生较多。1930煤矿于1988年投产至今,已回采近23年,矿井开采水平经过两次延深,垂深达到150余米。矿井现回采的36211综采工作面受上部35211采空区积水威胁,为确保36211工作面回采安全,需对35211采空区积水进行探放工作。经过研究决定采用远距离深孔探、放的方式排放采空区积水,消除其对回采工作面的威胁。通过对5#煤层采空区积水量估算、探放地总选择及钻孔参数设计,顺利完成探放水工作,为矿井在今后开采深部煤层群时实施探放水工作提供了宝贵经验。

远距离深孔;探放水技术;深部开采煤层群

新疆焦煤集团有限责任公司1930煤矿布置两个采区,主采 4#、5#、6#、7#煤层。煤层群赋存走向近东西,倾向南北,倾角由东至西逐渐增大(18°~26°),煤层底板等高线变化较大。煤层群编号由南至北顺层排号,即同水平各煤层回采顺序为4#~7#依次布置。

矿井现开采水平已延深至+1800水平。其直接充水含水层为八道湾组含煤岩系裂隙含水层。八道湾组含煤岩系裂隙含水层因其富水性较强可能会对井下安全造成危害;地表水艾维尔沟河的渗漏而成为矿床充水的危险水源。第四系强含水层,主要分布在河床及河流两岸和支沟的沟谷内,含水层主要为Q4的冲洪积层。主沟含水层一般厚度不超过10,由砂砾石及卵石、漂石组成,此含水层直接受河水补给,含水层水也向河里排泄,成互补关系。此层水及河水是矿区开采的主要水患。通过对上述充水因素的综合分析,已经基本查明工作区内各煤层主要接受含煤地层和第四系含水层地下水及地表水直接或间接的充水。当煤层开采到一定深度时,井下采空区达到一定规模后,煤层间的岩层势必坍塌或陷落,其产生的冒裂带与采空区沟通造成突水,所以矿井在生产巷道开拓过程中必须按“探水—掘进—探水”循环进行,而且采煤过程中应加强顶底板的管理工作,密切注意突水征兆,严防突水事故的发生,确保矿井生产的安全。

现阶段回采的36211综采工作面布置在二采区翼6#煤层东,工作面布置时为保证倾向等长及运输巷铺设皮带和回风巷铺设轨道等因素,采用见6#煤层顶板沿中线掘进布置,造成巷道起伏较大,例如运输巷开口点标高为 +1 802.00 m,最低点标高为+1 772.636 m,落差近30 m。同样,此回采阶段中6#煤层上部的5#煤层也存在此类情况,所以造成采空区内低洼处大量积水无法正常排出。

矿井综采工作面均采用深孔超前预爆破垮落顶板充填采空区,6#煤层上距5#煤层仅18.7~20.76 m,平均19.73 m。在5#煤层采空区大量积水的情况下,36211综采面推进至最低点时将受到5#采空区水害的威胁,甚至发生透水事故。为确保36211工作面回采安全,需对原5#煤层采空区积水进行探放工作。

1 5#煤层采空区积水量估算

1.1 5#煤层采空区积水分析

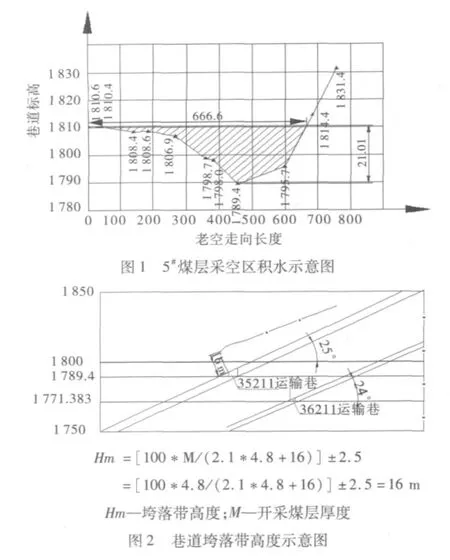

1)35211运输巷口标高为 +1 810.6 m。2)35211运输巷最低点标高为+1 789.4 m。3)由于35211工作面运输巷密闭设置有反水池,采空区内高于+1 810.6 m水平积水可自流,所以,采空区积水水面高度与运输巷密闭处标高基本一致,5#煤层采空区积水示意图见图1。根据图1预计积水高度为21 m。考虑顶板垮落,计算采空区冒落高度为16 m,可能造成水面抬升37 m。巷道垮落带高度示意图见图2。

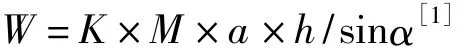

1.2 采空区积水估算

采空区积水量:

式中:

W—老空积水量,m3;

M—采厚,m;

a—老空走向长度,m;

h—老窑老空垂高,m;

α—煤层倾角;

K—老空的充水系数,一般采空区取0.3~0.5,煤巷取 0.5 ~0.8,岩巷取0.8 ~1.0。

2 探放水地点的选择及钻孔参数设计

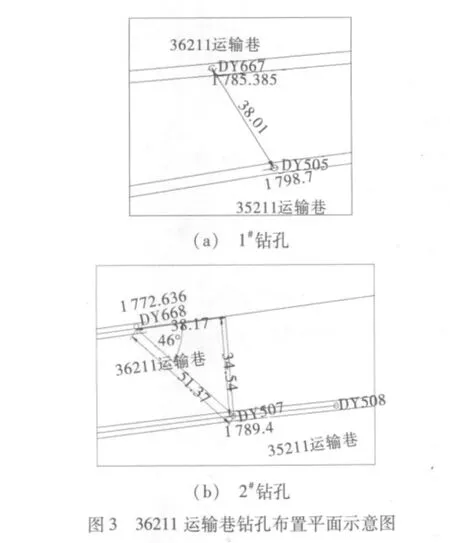

1)探放水地点选择:36211运输巷361 m处DY667点,435 m处DY668点。

2)贯通点设计:设计与35211运输巷358 m DY505点、456 mDY507点贯通。贯通点高程:+1 798.7 m、+1 798.4 m。首先考虑施工 1#孔,进行泄压;在继续施工2#孔,保证采空区低洼处积水全部流出。

3)钻孔参数设计。

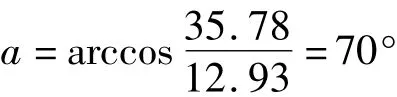

1#钻孔参数计算:

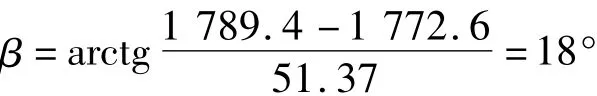

钻机位于巷道下帮,根据35211、36211工作面平面图可知,计算出转角:

钻机头向东南,沿巷道中线偏下帮70°。

钻机仰角:

钻孔长度:

按照上述参数施工,36211运输巷361 m处立1#钻孔可与35211运输巷358 mDY505点贯通。钻孔施工剩余5 m停止施工,待各项工作准备完成后方可贯通。

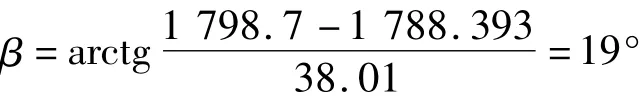

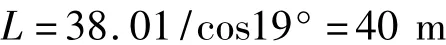

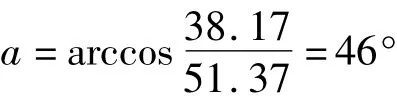

2#钻孔参数计算:

钻机位于巷道下帮,根据35211、36211工作面平面图可知,计算出转角:

钻机头向东,沿巷道中线偏下帮47°。

钻机仰角:

钻孔长度:

按照上述参数施工,在36211运输巷435 m处立2#钻孔可与35211运输巷456 mDY507点贯通。钻孔施工剩余5 m停止施工,待各项工作准备完成后方可贯通。36211运输巷钻孔平面示意图见图3。

3 探放水工程实施

3.1 探孔实施设备、设施及材料

1)钻孔设备:ZY-750(D)型煤矿用全液压钻机。2)开孔直径:d115 mm。3)钻孔直径:d94 mm。4)快速凝结水泥。5)开关、双电源线路、水泵。6)备用d108 mm水管及配套设施。7)36211运输巷481 m处最低点巷道下帮挖设临时水仓,水仓尺寸:长 ×宽 ×高[10.0×3.5×1.5(底板以下)]。8) 清理36211运输巷DY667-DY669导线点间水沟。

3.2 孔口钢管加工

1)孔口管采用d108 mm×4 mm无缝钢管加工,钢管长度为1.5 m。钢管外用麻绳缠裹以增大摩擦力。

2)在钢管上焊接托盘,托盘尺寸35 cm×35 cm,角度与顶板角度一致。

3)钢管上焊接高压法兰盘,在孔口管外侧距法兰盘100 mm位置安装通气阀门。

3.3 孔口钢管埋设

1)用钻机连接套联接d115 mm钻头,当钻孔深度达到3.5 m时,退出钻杆、拆卸d115 mm钻头,安装d108 mm×1 500 mm钢管,钢管在岩层内预埋深度为 1.0 m,外露0.5 m。

2)退出钻杆,用麻绳、大布缠绕钢管,将钢管推入孔内,用大锤将孔口管打紧。

3)在孔口外打注4根锚杆,使用管箍、螺杆固定托盘。

3.4 施工探放水钻孔

1)钻头、钻杆穿过d108 mm钢管,阀门,用罗盘调整好钻机仰角,直至钻孔贯通。

2)退出钻杆、拆卸钻机,直接安装d108 mm钢管排水管配合使用弯头将水排至临时水仓,后经水泵泵至采区6#主水仓。

3)拆卸钻机、退钻杆时钻孔流水压力较大,为保证排水需将临时水仓水泵提前开启,保证钻孔出水能够及时排出。

4 钻孔排放水时间分析

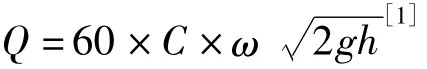

4.1 钻孔出水量计算

式中:

Q—单孔出水量,m3/min;

C—流量系数,其值与孔壁粗糙度,孔径大小,钻孔深度等因素有关,可由试验得出,无资料时可用0.6 ~0.7;

ω—钻孔断面积,m2;

g—重力加速度,取9.81 m/s2;

h—钻孔出口处最大水头高度。

4.2 单个钻孔放水天数计算

采空区积水量为54 654 m3;钻孔出水量为133.2 m3/h。

5 实际效果评价

由于两个钻孔在排放水期间不同程度的受淤煤堵塞及排放后期水压降低等因素影响,实际排放天数15天,累计排放采空区积水量52 132 m3,顺利完成此次采空区积水探排任务,为36211综采面回采提供安全保障。

此次探放水工作从设计实施到效果评价,矿井安排工程技术人员全程参与,为矿井在以后开采过程中解决和处理采空区积水问题积累了宝贵的经验。

[1] 张荣立.采矿工程设计手册下册[M].北京:煤矿工业出版社,2010:3583-3584.

[2] 李光辉.1930煤矿综采放顶煤工作面探放水技术实践[J].煤矿现代化,2011(4):24-25.

Long Distance Deep Hole Water Detection and Drainage Technology in Mine Coal Seam Group in the Application

Wang Cheng

In recent years,the national coal mine safety situation is more severe,frequent all types of accidents,which mined-out area,the old kiln flooding incidents more.1930 coal production in 1988,there have been no recovery of nearly 23 years,twice the level of the extension of mining depth,vertical depth of 150 meters.Recovery of 36 211 mine is fully mechanized coal face by the upper part of 35211 goaf water threat,to ensure safe mining face 36211,35211 to be mined-out area on the water to explore the place of work.After discussion decided to explore the use of remote deep hole,put the way emissions goaf water,to eliminate the threat of mining face.After a rigorous calculation,rational design,well-organized,successful completion of the exploration drainage work for the deep mine coal seams mined in the future when the implementation of the exploration group has provided valuable experience in drainage work.

Long-distance hole;Probe drainage techniques;Coal seams

TD745+.2

A

1672-0652(2011)10-0017-04

2011-10-09

王 成(1967—),男,四川蓬安人,1994年毕业于甘肃煤炭职工大学,工程师,主要从事矿井通风技术管理工作(E -mail)ygb002615@126.com