钠硝石矿中硝酸钠水溶浸取过程研究

,,,

(天津科技大学天津市海洋资源与化学重点实验室,天津 300457)

目前,钠硝石矿水溶液浸取硝酸钠生产过程,采取的主要方法是堆浸法[1]或筑堆-喷淋法[2]。堆浸法[3]是将开采出的原矿破碎到一定的粒度,堆积在铺设有防渗漏垫层的堆场上,然后间歇地在堆顶自动喷淋或人工喷淋,水流经矿石,将可溶盐溶解,浸取液从堆底流出,由泵送至工厂进行处理;筑堆-喷淋在国外一般采用旋转喷淋式布液和滴淋式布液两种方式[4-5]。堆浸法对于易浸矿石来说,具有基建费用低、操作方便、流程短、投资少等优点[6-8]。但该法存在的主要问题是:浸取的硝酸钠含量较低,副产物氯化钠和硫酸钠的含量偏高;造成下一步蒸发浓缩生产中能耗大,副产物混合盐量大,母液夹带硝酸钠损失严重等问题。笔者进行了浸取液与钠硝石矿重复浸取的研究,试图提高浸取液中硝酸钠的含量,降低副产物含量。

1 实验部分

1.1 实验原料

钠硝石矿取自新疆某地,将钠硝石矿粉碎至颗粒直径小于2 mm。钠硝石矿主要成分如表1所示。

表1 矿石化学成分

从表1可以看出,该矿中主要存在氯化钠、硝酸钠、硫酸钠3种可溶于水的盐,硝酸钠占总可溶盐的25.5%(质量分数)。钙、镁的含量较低,对该矿石影响不大

1.2 实验方法

首先考虑影响浸取速度的浸取时间、固液质量比(简称固液比)等因素,分别进行了实验。根据实验结果,选择最佳的浸取时间和固液比,设计并安排了重复浸取提高浸取液中硝酸钠浓度实验;结合相图理论,研究了分级喷淋浸取方式的优越性。

2 实验结果与讨论

2.1 浸取时间的影响

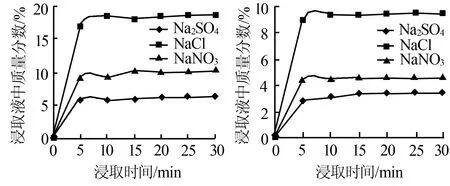

为了考察浸取时间对浸出结果的影响,分别进行了固液比为1.0和0.4的浸取实验,实验结果见图1和图2。此实验浸取温度为25 ℃,搅拌转速为300 r/min。由图1及图2可以看出,钠硝石矿浸取液浓度随着时间的增加而逐渐增加。当固液比为1.0时,浸取时间为10 min时才能使钠硝石矿浸取液中各种盐达到平衡;固液比为0.4时,使钠硝石矿浸出液中各种盐达到平衡需要的浸取时间同样是10 min。因此,采用浸取时间为10 min。

图1固液比为1.0时浸取时间的影响图2固液比为0.4时浸取时间的影响

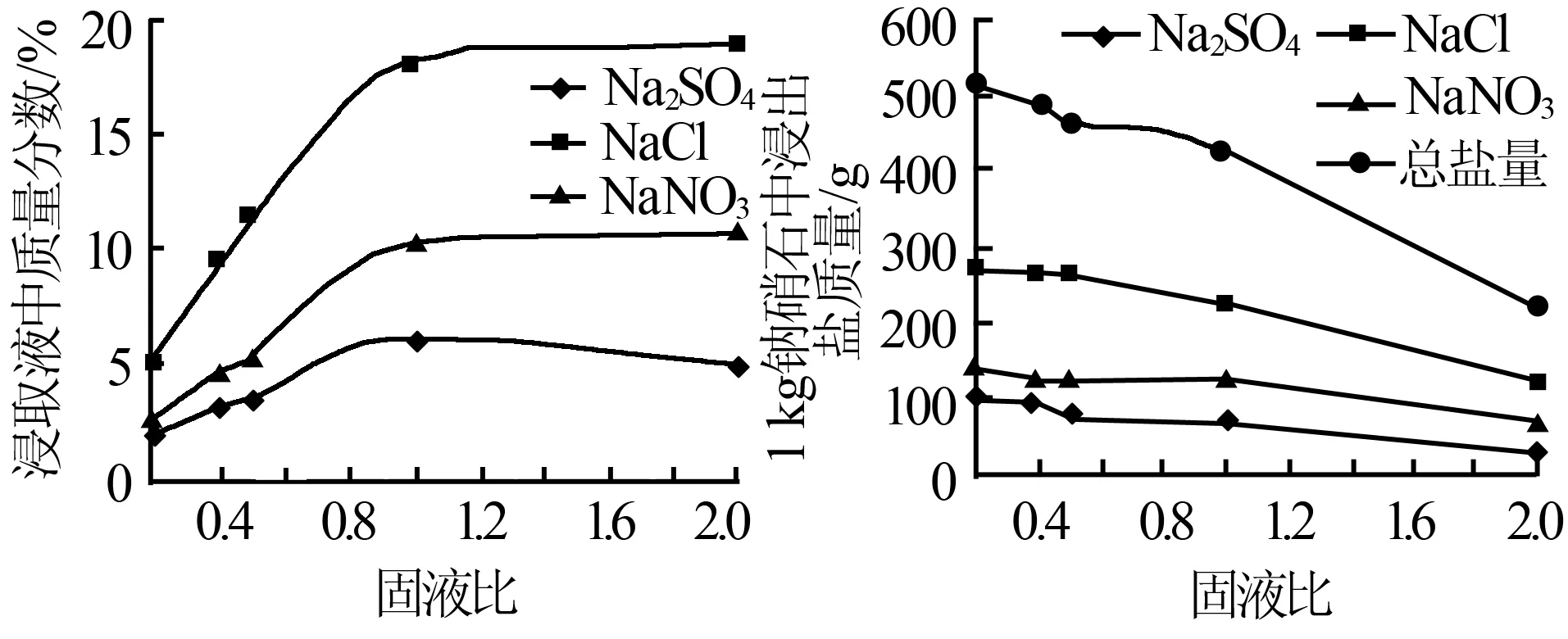

2.2 固液比的影响

为了寻找合适的浸取固液比,进行了固液比对浸取的影响实验研究,结果见图3及图4。此实验浸取温度为25 ℃,浸取搅拌转速为300 r/min,浸取时间为10 min。从图3可以看出,固液比越低时,钠硝石矿浸取液中各种盐浓度越低;随着固液比的增大,浸取液的盐浓度不断升高。当固液比达到1.0时,可以有效地使钠硝石矿中各种盐全部溶解,浸取液中硫酸钠质量分数为6.035%,氯化钠质量分数为18.204%,硝酸钠质量分数为10.32%。从图4可以看出,固液比较高时,对钠硝石矿中盐总量的浸出效果不好。当固液比降到1.0时,基本可以有效地使钠硝石矿中各种盐浸出,1 kg钠硝石中总盐浸出429.23 g,硝酸钠浸出128.17 g。钠硝石矿中硝酸钠溶出率达到了90%,总盐溶解率达到了77%。在重复浸取实验中选定浸取固液比为1.0。

图3不同固液比对浸取液浓度的影响图4不同固液比对浸出盐量的影响

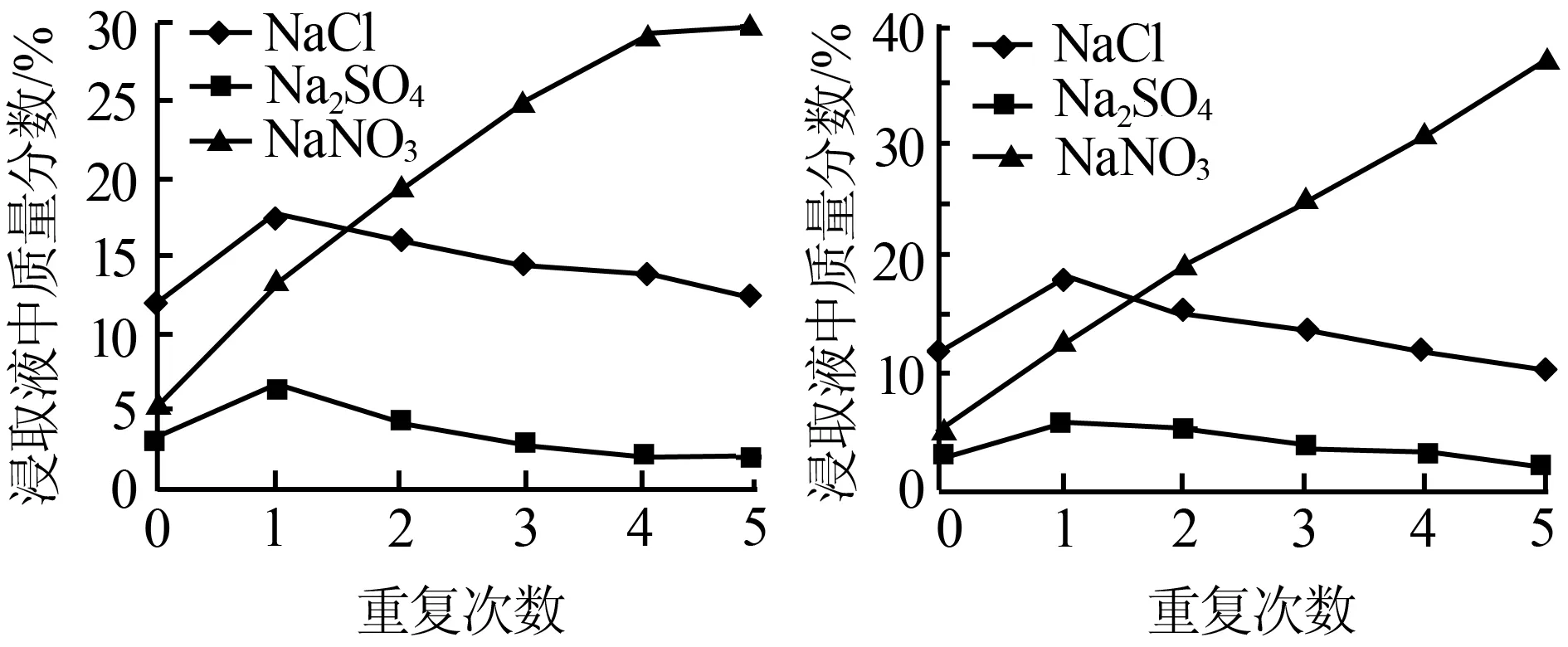

2.3 重复浸取实验

浸取液中硝酸钠的浓度大小直接影响实际生产效率。首次浸取液中硝酸钠质量分数仅为10.32%,下一步蒸发浓缩提取硝酸钠时,会使能耗增大;形成大量副产物氯化钠和氯酸钠的析出,并因母液夹带,造成硝酸钠损失。解决这个问题的一种方法就是采取重复浸取方式。在第一次浸取液中加入等质量的钠硝石矿,恒温条件下搅拌浸取10 min,得到第二次浸取液,第二次浸取液与钠硝石矿按照固液比1.0再次浸取得到第三次浸取液。重复浸取实验结果如图5、图6所示。由图5可知,25 ℃时,选取钠硝石矿与浸取液固液比1.0,浸取时间为10 min,经6次重复浸取后,浸取液中各种盐的浓度与首次浸取液相比:硝酸钠质量分数由5.54%增加到29.58%;氯化钠质量分数由12.03%减少到11.89%;硫酸钠质量分数由3.22%降低到1.87%。由图6可知,50 ℃时,经6次重复浸取后,浸取液中硝酸钠的浓度增加,氯化钠浓度和硫酸钠浓度都降低。重复浸取方式可使蒸发过程的能耗大大降低,副产物氯化钠和硫酸钠析出量明显减少,从而减少硝酸钠损失。因此,采取重复浸取的方式可使浸取液中硝酸钠浓度大幅度提高。

图5 25 ℃时重复次数对浸取液浓度的影响图6 50 ℃时重复次数对浸取液浓度的影响

2.4 重复浸取相图分析

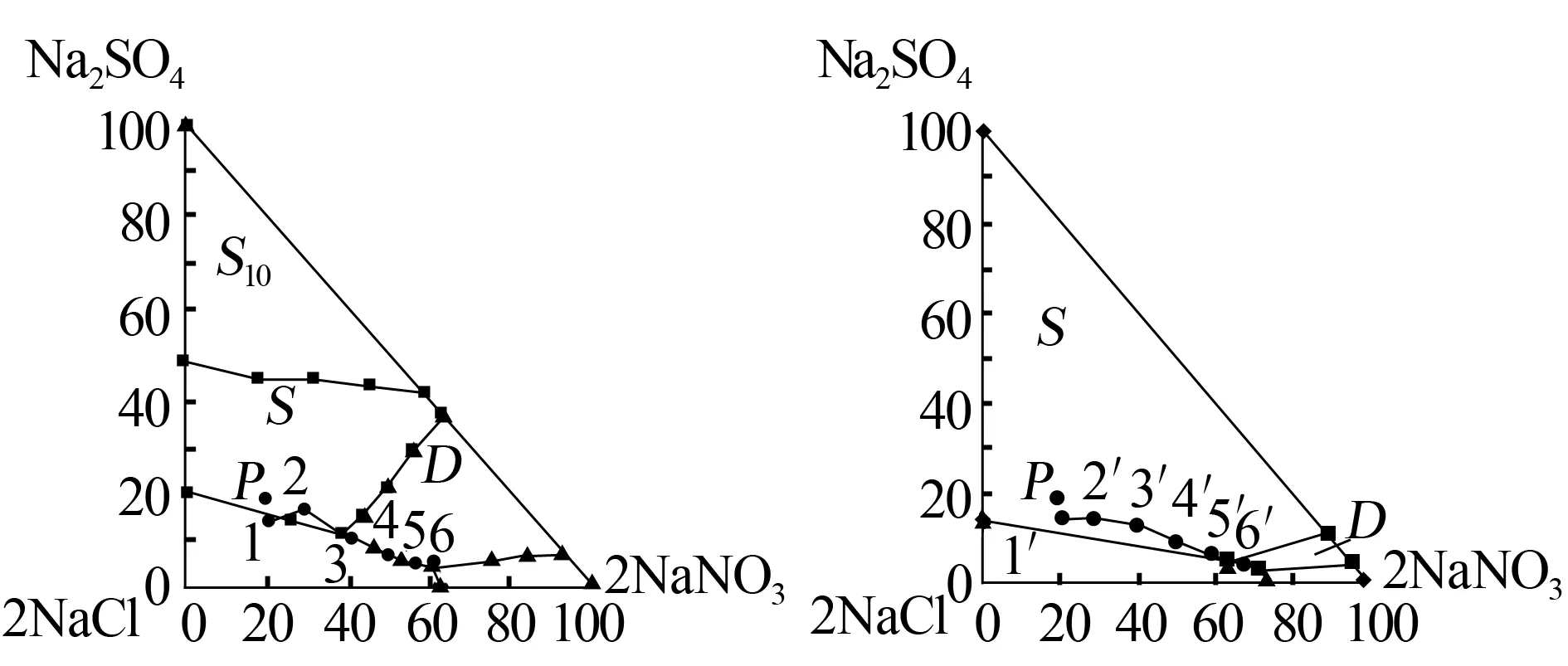

S10—Na2SO4·10H2O;S—Na2SO4;D—NaNO3·Na2SO4·10H2O

2.5 分级喷淋浸取

根据实验数据以及相图原理分析,实际生产中可采取分级喷淋浸取的方式对钠硝石进行浸取,以获得硝酸钠浓度较高的浸取液。具体工艺过程为:把堆浸场地均等地分成几级,当第一级喷淋浸出后,收集浸取液作为第二级喷淋液,并依次往各级矿石喷淋。筑堆的高度和级数通过实际生产现场确定。钠硝石矿分级喷淋浸取方案的确定,改进了目前工业生产中浸取硝酸钠存在的问题,能有效地提高硝酸钠的浓度,大大减少蒸发量,降低硝酸钠在浸取及蒸发中的损失。采取此方法后,可以降低生产成本、减少环境污染、提高资源利用率。

3 结论

[1] 邱欣,池汝安,徐盛明,等.堆浸工艺及理论的研究进展[J].金属矿山,2000,11(11): 20-23.

[2] 石吉有,聂勇英.堆浸工艺新型筑堆——喷淋浸出生产方式的探讨[J].黄金,1991,12(7):45-47.

[3] 黄绍云.金矿堆浸生产中几个问题的探讨[J].矿产综合利用,2000,10(5):38-42.

[4] Lizama H M,Harlamovs J R,McKay D J.Heap leaching kinetics are proportional to the irrigation rate divided by heap height[J].Minerals Engineering,2005,18(6):623-630.

[5] 唐泉,雷泽勇,符辰湛.堆浸雾化布液与滴淋布液的比较[J].金属矿山,2006,4(4): 23-25.

[6] 董波,吴猛.浅谈堆浸技术及可行性的确定[J].黑龙江国土资源,2007(6): 58-59.

[7] 谢建兵,朱和玲,张新光.矿房留矿堆浸采矿方法研究与应用[J].有色金属,2009,61(2):4-6.

[8] 邹佩麟,王惠英.溶浸采矿[M].长沙:中南工业大学出版社,1990.