耐水硅胶材料制备工艺条件优化实验研究

,

(山东科技大学化学与环境工程学院,山东青岛 266510)

普通硅胶遇水易碎裂,因而限制了它的工业应用。与普通硅胶相比,耐水硅胶具有更为坚固的骨架结构,内部表面在吸脱附水时具有更小的表面张力,这都大大增加了硅胶的耐水性。根据其不同的孔径大小及表面特性,耐水硅胶被广泛应用于不同领域。早期耐水硅胶的生产是使用硅胶粉末与无机溶胶混合成型,经高温煅烧等工序制得。此法不方便调节硅胶的孔径分布,已逐渐被淘汰。随着研究的深入,杨宝德等[1]提出对油柱成型的成品硅胶进行处理,经打光、老化、晾干、干燥等过程,再进行溶液加压热处理制得遇水不裂硅胶,能满足不同催化剂对载体孔结构的要求。20世纪90年代,张崇岷等[2]尝试在硅源中加入铝以增强硅胶骨架结构,随后选择特殊的后处理工艺对Si—O—Al键壁结构进行巩固,制得的硅胶产品方便耐用且耐水性能良好。笔者通过控制硅胶制备过程中的不同影响因素来获取吸附性能不同的材料,并通过吸附性能的比较来优化耐水硅胶材料的制备工艺。

1 实验部分

1.1 原料及仪器、设备

原料:硅酸钠、硫酸铝、盐酸、硫酸、乙醇、氨水、聚乙二醇1500、硝酸钾,均为分析纯。

仪器及设备:78-1型磁力加热搅拌器、101-2A型干燥箱、SSA-4300型孔径及比表面积分析仪;MD-200型样品前处理器、RS-IA型真空泵、自制动态水洗装置。

1.2 制备方法

室温下取一定浓度的H2SO4和Al2(SO4)3混合溶液,在强烈搅拌下缓慢加入到浓硅酸钠溶液中,直到溶液变浑浊并逐渐凝胶。将其密封并在35~40 ℃条件下用稀氨水进行碱泡老化,一定时间后取出,改换硫酸和硫酸铝混合溶液进行酸性溶液浸泡,一定时间后取出。将酸泡后的凝胶切块进行水洗,起初采用静态水洗法,在加入极少量酸的大量自来水中浸泡,1 h后倒掉旧水,此过程重复3次。然后采用动态水洗法对凝胶进行洗涤,至洗出水电阻值大于3 000 Ω·cm为止,期间水温保持在35~40 ℃。水洗后,将凝胶粒浸入溶有表面活性剂的溶液中进行表面处理,5 h后取出凝胶粒,切成小于3 cm的方块,并将其均匀放入干燥箱中恒温干燥,温度保持在80 ℃。制得的产品投入水中,炸裂率均小于10%,与普通硅胶相比耐水性良好。

1.3 测定方法

称量0.5~1 g粒度小于3 mm的成型硅胶,放入样品管中,在样品前处理器中处理4~6 h,取出称其质量。采用低温氮吸附法测定样品的孔容及比表面积。将处理过的硅胶颗粒放入样品管中,将样品管连接到孔径及比表面积分析仪中,在底罐中加入液氮,并通入氮气及氦气。根据吸附前后的压力或质量变化来确定被测样品对吸附质分子的吸附量,由吸附量计算比表面积(BET法)。BET方程为:

p/[V(p0-p)]=1/(VmC)+[(C-1)/(VmC)](p/p0)

式中:p为氮气分压;p0为液氮温度下氮气的饱和蒸气压;V为样品表面氮气的实际吸附量;Vm为氮气单分子层饱和吸附量;C为与样品吸附能力相关的常数。

2 结果与讨论

2.1 正交实验因素及水平(见表1)

以硅胶孔容(y1)和比表面积(y2)作为考察指标,针对硫酸铝溶液质量分数、原料硫酸与硫酸铝物质的量比(简称原料配比)、酸泡所用溶液硫酸与硫酸铝物质的量比(简称酸液配比)、碱泡所用稀氨水质量分数、酸泡及碱泡所用老化时间进行正交实验。

表1 正交实验因素及水平

2.2 正交实验方案、结果及方差分析

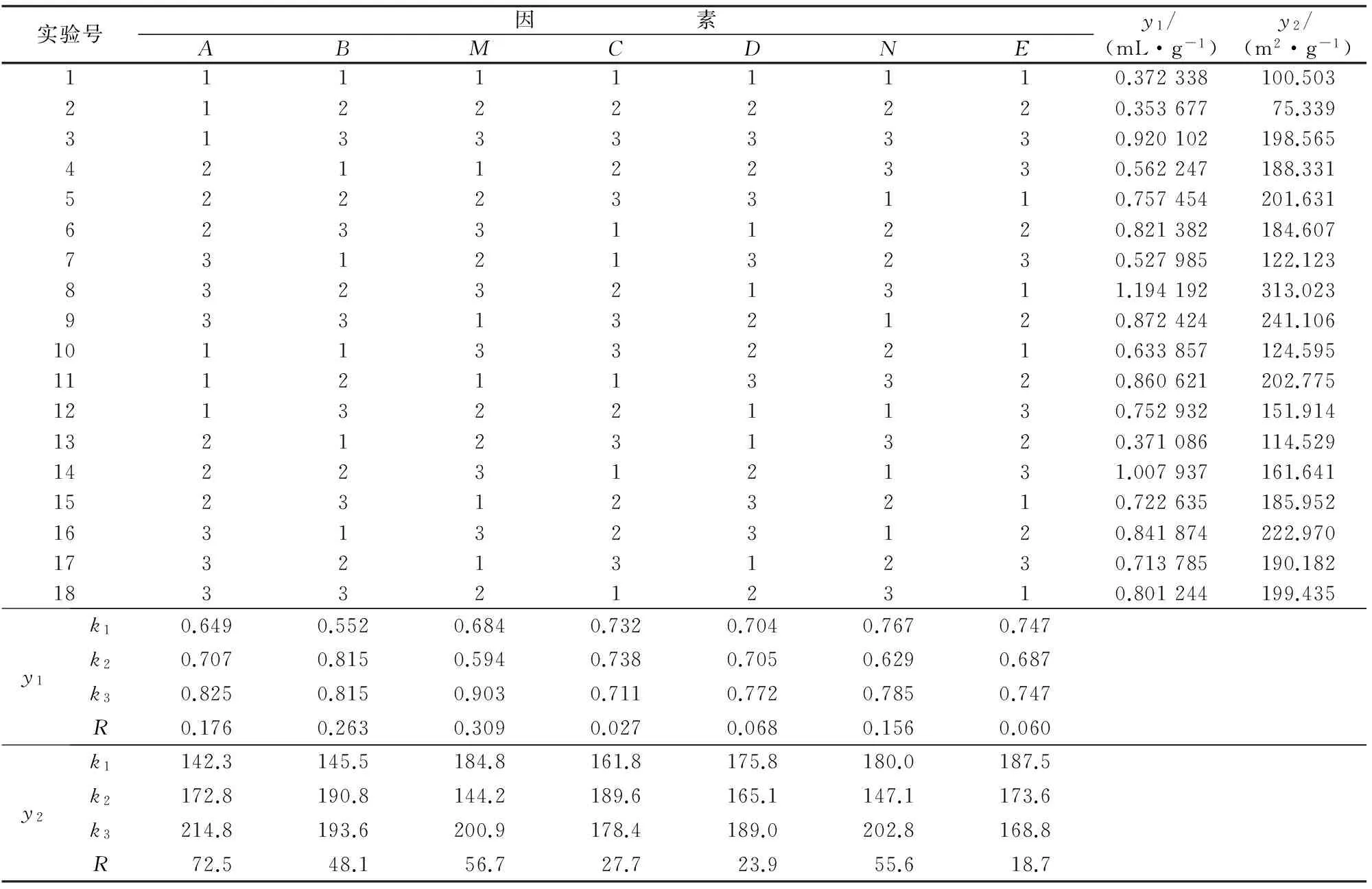

根据表1的因素和水平,选用L18(37)表,实验方案[3]及结果如表2所示。

表2 正交实验方案及结果

利用表2中的数据对各因素影响显著性进行方差分析,结果见表3。由表3看出,各因素对孔容的影响为B>E>A>D>C,对比表面积的影响为A>B>C>D>E。在确定最优组合时,既要考虑各因素对孔容和比表面积影响的显著性,还要考虑成胶及产品形态问题。

表3 正交实验方差分析

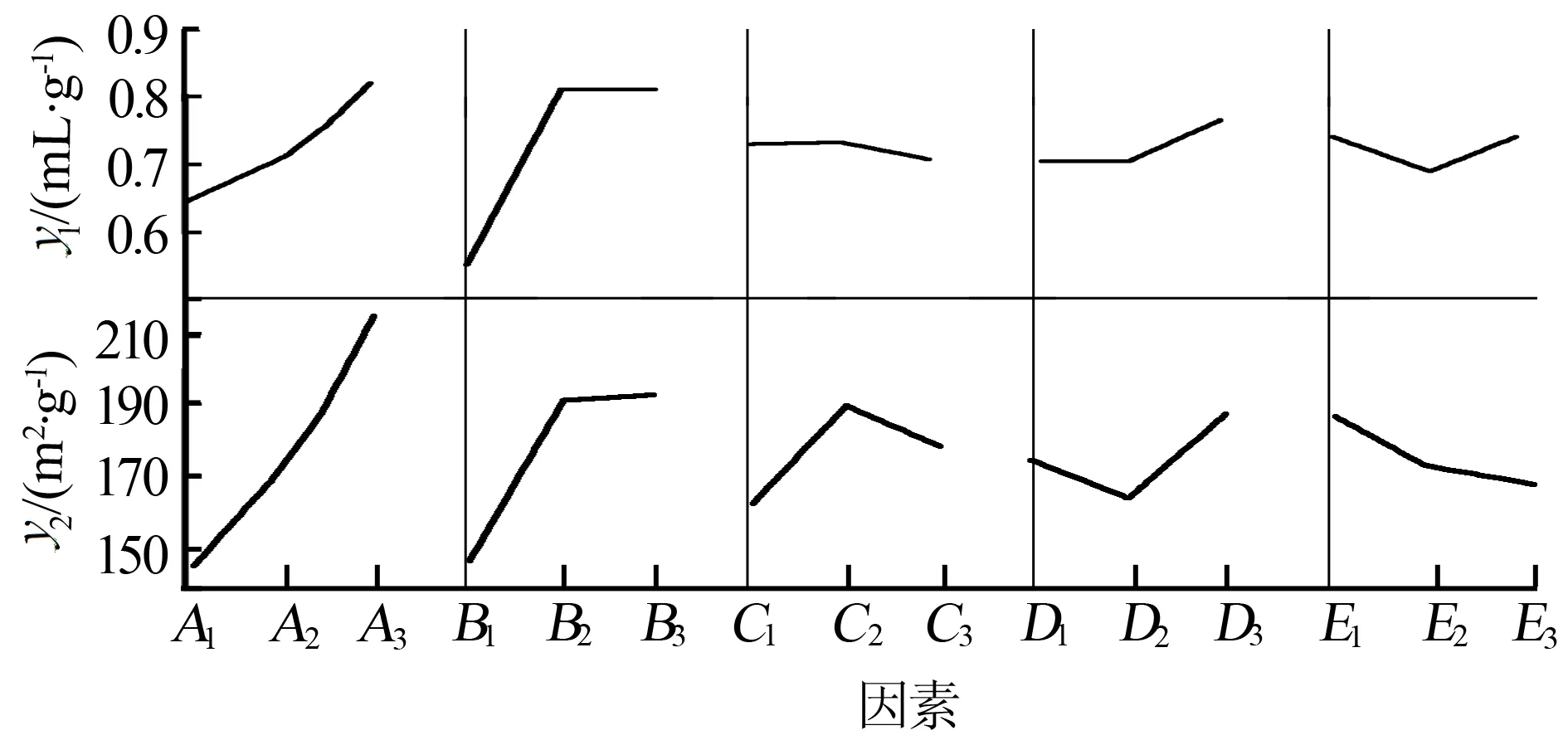

根据表2数据,各因素对硅胶孔容及比表面积的影响见图1。对于因素A,随着硫酸铝质量分数的增大,硅胶孔容及比表面积均急剧增大。但是,以无机材料为原料[4]不易制得氧化铝凝胶,当硫酸铝质量分数超过6%以后,实际反应过程中会出现硅酸铝及氢氧化铝沉淀,影响产品形态及吸附能力。实验中先将硫酸加入硫酸铝溶液中,待pH降至一定程度再加入硅酸钠[5],既防止沉淀生成,又保证了胶体良好的骨架结构。对于因素B,硫酸加入量越小,孔容及比表面积越大。但是,硫酸加入量过少不宜形成硅铝胶的基本Si—O构架,所得产品不稳定。故实际反应过程中,应先使少量硫酸与硅酸钠反应形成部分骨架,在此基础上生长出键合连接方向较为规律的Si—O—Al键壁结构。对于因素C,当酸液配比为6∶1时,硅胶孔容及比表面积最大,不经酸液浸泡或酸泡过程中硫酸铝含量过少都不利于增大硅胶的孔容及比表面积。对于因素D,当碱液氨水质量分数为0.1%时,硅胶孔容及比表面积最大。分析其原因是因为适当的碱含量有利于粒子的长大,故有扩孔的作用。对于因素E,老化时间在1.5 h时效果最佳。虽然在3 水平时孔容略有提高,但在2、3水平比表面积明显下降。分析其原因是因为老化过程是在碱泡及酸泡条件下进行,加速了粒子长大即孔的形成,时间过长反而破坏了已经形成的分布适中的孔。综合各因素对考察指标的影响及以上分析,得出最优组合为A3B3C2D3E1。

图1 各因素对硅胶孔容及比表面积的影响

3 结语

在耐水硅胶制备工艺中,硫酸铝溶液质量分数和原料硫酸与硫酸铝的配比对制备硅胶比表面积和孔容的影响最为显著;而碱泡所用氨水浓度和酸泡所用硫酸与硫酸铝配比对硅胶比表面积和孔容的影响不太显著。通过实验得出制备耐水硅胶的优化工艺参数:硫酸铝溶液质量分数为6%,反应原料中硫酸与硫酸铝物质的量比为2∶1,酸泡过程中硫酸与硫酸铝物质的量比为6∶1,碱泡过程中稀氨水的质量分数为0.1%,老化时间为1.5 h。

[1] 中国石油化工总公司上海石油化工研究所.可调节孔结构的遇水不裂硅胶的制法:中国,1031822A[P].1989-03-22.

[2] 青岛海洋化工集团公司.硅铝胶凝胶粒产品的生产工艺方法[P]:中国,135866A[P].2002-07-17.

[3] 刘振学,黄仁和.实验设计与数据处理[M].北京:化学工业出版社,2005:62-74.

[4] 何飞,赫晓东,李垚.无机盐和有机醇盐制备Al2O3干凝胶[J].硅酸盐学报,2006,34(9):1093-1095.

[5] Aravind P R,Mukundan P,Pillai P K,et al.Mesoporous silica-alumina aerogels with high thermal pore stability through hybrid sol-gel route followed by subcritical drying[J].Microporous and Mesoporous Materials,2006,96(1/2/3):14-20.