船用钛及钛合金的焊接问题及对策

汪 汀

(中国舰船研究院,北京 100192)

船用钛及钛合金的焊接问题及对策

汪 汀

(中国舰船研究院,北京 100192)

结合多年来在船用钛合金焊接应用研究和工程结构建造的经验,介绍了我国船用钛合金焊接的主要问题和解决措施,以及我国船用钛合金基本焊接性能,对船用钛合金的焊接及工程结构的建造具有一定的指导作用。

船用;钛合金;焊接

0 引言

钛材具有比强度高、耐海水及海洋大气腐蚀、无磁、透声、抗冲击震动及可加工性好等特点,是一种优质的船舶材料[1]。对于船舶材料而言,焊接是其结构制造的重要加工手段。而各种船用钛及钛合金对焊接加工的适应性,焊接性能的优劣,直接关系到它们在船舶结构上的应用。本文结合多年来船用钛合金焊接应用研究和工程结构建造的经验,概要介绍目前我国船用钛合金焊接的主要问题及焊接性能等。

1 我国船用钛合金系列

钛材的品种、牌号繁多,针对其应用的领域不同,对其相关的性能要求也不相同。对船用钛合金主要的应用功能是优秀的耐海水及海洋大气的腐蚀性,高比强,高韧性和优良的加工工艺性能[1]。由于钛材在船舶领域的应用范围较广,如船舶结构、推进系统、电力系统、电子信息系统、辅助系统到特种装置等,因此需要各种性能、品种规格的钛合金材料。经过广大科研人员和工程技术人员近40年在材料研制与应用研究方面的不懈努力,目前已初步形成了具有我国特色,适合我国国情的船用钛合金系列。合金的强度级别(σ0.2)分别为:320 MPa,490 MPa,590 MPa,630 MPa,780 MPa,800 MPa和 1 150 MPa;其相应的合金牌号为:工业纯钛 Ti-31,TA5(含 TA5-A),Ti-70,Ti-75,Ti-80,TC4,TC4(ELI)和 TB19 合金。材料品种有板材、管材、型材、锻件、铸件等。其中相当一部分合金已在船用结构中获得了应用。

2 船用钛合金焊接的主要问题

2.1 焊接接头的抗裂性

目前,为了满足船舶结构的使用要求,我国大多数强度级别的船用钛合金,追求强度和塑性、韧性最佳配合以及优良可加工性能,在合金成分的设计上多采用α或近α(Kβ≤0.25)合金。这类合金具有中等的强度和塑性、韧性,由于它们不可以热处理强化,在进行大厚截面船用结构的多层多道焊接时,热影响区不会因相变强化而产生焊接裂纹,同时,这类合金结晶时,能形成较为均匀的组织(低的晶内偏析);加之,钛及钛合金中硫、磷、碳等杂质很少,低熔点共晶很难在晶界出现,有效结晶温度区间窄,焊缝凝固时收缩量小,所以不倾向产生焊接热裂纹[2-3]。但是,随着合金强度的提高,对冷裂纹较为敏感。导致冷裂纹产生的主要原因是氢和焊接残余应力的作用。所以,降低焊缝中氢的含量,减少焊接接头焊接残余应力,对防止冷裂纹的产生将是至关重要的。

评价钛合金及其配套焊接材料所焊接头在大刚度、高拘束条件下的抗裂性能,建议采用图1所示的抗裂性试验装置,并参照CB1119—1996《手工电弧焊刚性对接裂纹试验方法》进行。表1为厚22 mm和Ti-80合金手工TIG焊的抗裂性试验结果。试验结果证明,该类合金及其配套焊丝具有良好的抗裂性能。

?

2.2 焊接接头组织与性能关系

对于α和近α合金而言,在所有的焊接厚度范围内,采用熔焊方法焊接时,不论冷却速度的变化如何,在焊缝中均可保留α或α'相。而且这种组织形成的特性基本上取决于β→α或α'转变范围内的冷却速度。在较低的冷却速度下,形成宽而长的片状相;在高的冷却速度下,形成针状的α或α'相。当改变冷却速度,可在一定范围内控制焊缝金属的组织转变。

同样,在这类合金的焊接热影响区也遵从上述组织变化规律。由于α和近α合金中β稳定元素的含量较低,被β稳定剂的合金化程度不甚明显,因此,其性能方面接近具有相应合金化的普通α组织,但随着α和近α合金的α固溶体的合金化程度的提高,焊接接头的塑性较基本金属有所降低。通常,对于这类组织的合金,焊接接头塑性性能的变化与铸造金属组织的晶粒度大小和α或α'相的弥散性有关[2]。缓慢冷却,引起的铸造金属塑性下降是晶粒尺寸增加所致,而高速冷却引起的塑性下降,则是由于细针状的α或α'相的形成。

人们从断裂力学研究的结果认识到,焊缝金属的组织结构是焊缝断裂过程发展的决定性因素,它直接影响裂纹的起始和扩展的过程,断裂韧性取决于裂纹路途的变化特征,也就是取决于裂纹尖端的钝化可能性。由于细针状α'组织的形成,可使裂纹尖端钝化,从而提高了焊接接头的抗断能力。因此,为了达到α和近α合金焊接接头的强度、塑韧性的最佳配合,提高焊接接头的抗断能力和使用的安全可靠性,在焊接这类合金时,宜采用小线能量、快速冷却的焊接工艺,以期获得细针状的α和α'组织。

2.3 焊接材料的选用

船用钛及钛合金焊接时,通常遵从等强原则,并获得最佳强度和塑性、韧性的配合。因此,在选用焊接材料时:①一般选用同质焊接材料;②为了改善接头的塑性,可用比母材合金化程度稍低的焊材;③为了提高焊缝金属塑性,焊丝中间隙元素含量应低于母材中的含量。根据多年来对船用钛合金焊接应用研究结果和试验数据的回归分析可知[4]:要获得焊缝金属与母材的等强性,一般要求焊丝合金成分比母材低1个Al*当量(Al*=Al+1/3Sn+1/6Zr+10.0,O*=O+C+2N)。虽然,船用钛合金多采用了惰性气体保护焊,但是,焊接过程中不可避免地会因大气中的有害气体对焊接溶池产生污染,焊缝金属中或多或少地会吸收大气中的O,N,H等杂质元素,使焊缝的强度提高,塑性下降;严重时,使接头性能恶化。因此,为使焊后焊缝金属中杂质元素含量控制在较低水平,应对焊丝中原始杂质元素含量加以严格控制。一般对于α和近α合金焊丝中的杂质元素限制在以下含量为宜:H≤0.008%,O≤0.10%,N≤0.04,C≤0.01%,Si≤0.15,Fe≤0.20%。各种不同合金牌号船用钛及钛合金配套的焊丝见表2。

?

2.4 杂质元素对焊缝金属的污染

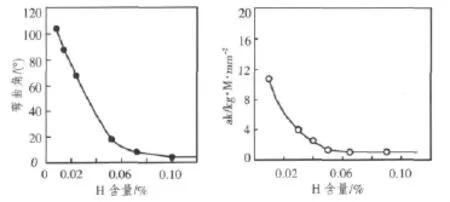

钛的化学活性极强,在400°C以上温度下极易被空气、水分、油脂、氧化物污染,由表面吸入O,N,H,C等杂质使焊接接头的塑性和韧性显著下降。不同的杂质元素和其含量的多少均会给焊缝性能带来不同程度的影响。O,N与Ti形成间隙固溶体,使Ti晶格扭曲,从而提高焊缝的强度和硬度,降低塑性;C与Ti形成碳化物(TiC)降低焊缝塑性,提高强度和硬度;H与Ti形成TiH2化合物,影响焊缝金属的冲击韧性和冷弯角(见图2),随焊缝中H含量的提高,其冲击韧性和冷弯角急剧下降。这种影响对船用钛合金焊缝金属将是致命的。

图2 工业纯钛焊缝金属H含量对焊缝塑性性能的影响[2]Fig.2 Plastic properties of welding joints for different H content

一般情况下,这些杂质的主要来源有:① 焊丝金属中杂质元素的原始含量;② 保护气体中的杂质;③焊接坡口和焊丝表面的污物及吸附的水分;④大气中H2,O2,N2对焊接溶池的入侵。通过限制焊丝合金中杂质元素的含量,排除焊丝方面的影响因素后,其他因素将是决定船用钛合金结构成功焊接的关键。因此,船用钛合金焊接时,有别于其他金属材料焊接,对保护气体的纯度要求更高,一般要求≥99.99%;对焊接区、焊丝的焊前和焊接过程的清洁程度更加敏感,要求更加严格;同时,对焊接高温区(400℃以上)要求提供有效、可靠的惰性气体的保护,防止大气中有害气体的污染。由于船用结构具有结构尺寸大,形状复杂,多采用中、厚规格材料制造等特点,从而使得实施焊接高温区有效的气体保护变得更加困难。对于一般钛及钛合金结构常用的保护措施(如整体充Ar,真空充Ar室焊接等)难以在船用结构上实现。实际施工时应针对不同的结构形式、焊缝形式等设计简便易行、行之有效的局部气体保护工装。通过对焊缝表面颜色的判断(表3),可以判定焊缝金属被杂质气体污染的程度和焊缝金属性能的优劣[5-6]。对于被污染的焊缝,应按表3中的措施进行相应的处理。

?

2.5 接头形状和焊接缺陷对疲劳性能的影响

船用钛合金结构的使用工况条件决定了人们对构件疲劳破坏重要性的认识,尤其是构件中焊接接头的抗疲劳性能和焊接对疲劳性能的影响,以及提高焊接接头疲劳性能的工艺措施,是人们普遍关心的问题。对于船用钛合金而言,在其他因素确定的条件下,对焊接接头疲劳断裂过程产生最大影响的是存在应力集中[2]。这种应力集中的大小通常采用应力集中系数ασ表示,它与焊接接头的结构形状,焊接接头中存在的缺陷有关。对于结构形状(加强高的高度、焊缝过渡圆角的大小、错边量、残留垫板等)引起的应力集中系数,通常称为α形,而把因焊缝缺陷(气孔、夹杂、未熔合、未焊透、夹钨、咬边等)引起的应力集中系数称为α缺。不同的接头形式、缺陷性质、缺陷在焊缝中的位置,所引起的应力集中系数不同,从而对接头的疲劳寿命的影响也不相同。表4为不同的α形条件下钛合金焊接接头的低周疲劳性能测试结果。由此表明,船用钛合金焊接接头的可靠性在很大程度上与接头的结构形状有关。

?

焊接缺陷往往是疲劳裂纹的起源。不同性质的缺陷(气孔、夹杂、未熔合、未焊透、夹钨、咬边等),以及缺陷形状(线状、点状、缺陷内壁是否光滑、是否带有尖角等)所引起的应力集中系数α缺不同。例如,在其他条件不变的情况下,消除焊接咬边可使接头的应力集中系数减少大约3/13~3/8[2]。焊缝中夹杂、未熔合、未焊透等线形或不规则形状缺陷对疲劳性能的影响程度大于气孔等圆形缺陷。

因此,在船用钛合金结构焊接时,为提高焊接接头的抗疲劳性能,必须力求:

1)降低由接头形状引起的应力集中系数α形值。尽可能采用对称性的接头形式,避免采用带永久型垫板的接头形式,控制加强高在标准允许的范围之内,保证焊缝金属向基体无咬边均匀圆滑过渡。

2)降低由焊接缺陷引起的应力集中系数α缺值。焊缝金属中不允许裂纹、未熔合、未焊透等线形缺陷以及链状气孔的存在。气孔等圆形缺陷应控制在标准的允许值。

3)控制焊缝金属中氢的含量,削减焊接接头的氢峰值。

2.6 焊后热处理

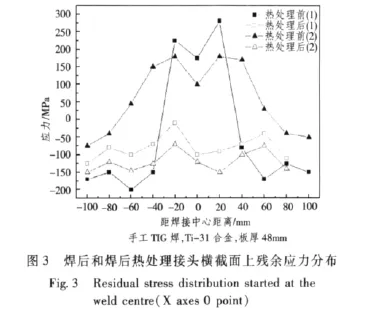

由于大多数船用钛合金为α或近α合金,对于这类合金焊后热处理不能明显地改善其组织和性能,通常不需要进行焊后热处理。但是,对于某些结构复杂、结构刚性大、工作应力状态恶劣的结构,其焊接残余应力往往给结构的疲劳破坏、结构的使用寿命及结构尺寸的稳定等带来重要影响。所以,对于重要的结构,一般需要采用焊后热处理的方法消除焊接残余应力。这种焊后消除残余应力的退火,通常是在略低于合金的再结晶(T再结晶)结束温度的温度下进行,其效果可以消除70% ~80%的残余应力[2]。图3为Ti-31合金,48 mm厚板拘束焊接试样焊后和焊后热处理状态下,焊接接头横截面上残余应力测试结果。由图可知,焊后热处理可有效地削减接头区的残余应力峰值。

但值得注意的是,对于某些含有易形成金属化合物元素的合金,在进行消除应力热处理时应避开金属化合物形成的温度区间,防止金属化合物析出给接头性能带来的不利影响。如:Ti-31合金焊接接头在350°~700°C范围内热处理时,析出TiNi2相,使接头的冲击韧性严重下降[8]。所以,对于船用钛合金焊接结构消除应力热处理时,应根据不同合金特点,确定热处理工艺制度,以获得最佳的热处理效果。

焊后消除应力热处理既可在大气炉(电炉、燃油、燃气、燃煤)中进行,同样也可在真空炉或带有保护气氛的炉内进行。当在大气炉进行时,工件表面最好涂刷一层高温防氧化涂料。

3 我国船用钛合金的基本焊接性能

?

表5列出目前我国船用钛合金在非熔化极气体保护焊(TIG)条件下的基本焊接性能。由表中数据可知:对于这些船用钛合金,当采用配套的焊接材料,正确的TIG焊工艺条件进行焊接时,直接在焊后即可获得强度,塑、韧性良好配合的焊接接头,其接头强度、韧性与母材相当。除需要消除焊接残余应力,否则,不要求进行焊后热处理。

4 结语

大多数船用钛合金具有优良的焊接加工性能。合金应用过程中,针对各种合金的特点,结构的使用工况条件,正确地设计接头形式,合理地选择焊接材料,制定合理的焊接工艺,提供焊接高温区良好、可靠的气体保护和正确地采用消除应力措施,是确保获得综合性能优良的船用钛合金焊接接头的关键。

[1]孙建科,陈春和,等.我国船用钛合金研究、应用及发展[J].金属学报,2002,38(S):33 -36.

[2]B.H.莫依谢耶夫,等.钛合金的焊接接头[M].宁兴龙译.宝鸡:宝鸡有色金属研究所,1980.

[3]斯重遥,周振丰,等.焊接手册第2卷[M].北京:机械工业出版社,1992.

[4]陈春和.船用钛合金的应用与发展[M].洛阳:中国船舶重工集团公司七院七二五研究所,1999.

[5]CB/T1216-92.TA5钛合金焊接技术条件[S].

[6]CD130A9-87.钛制设备技术条件[S].

[7]蒋成禹,汪汀,等.舰船用钛合金的焊接应用研究[J].材料开发与应用,1992,(6):16 -20.

[8]李标峰,余巍,等.TiNi2相对Ti-70合金焊缝金属性能的影响[J].金属学报,2002,38(S):308 -310.

[9]严铿,蒋成禹,等.Ti31合金焊接性能研究[A].上海:第八届全国钛及钛合金学术交流会论文集[C],1993.

[10]刘茵琪,等.新型船用冷成型合金Ti-70的性能[J].金属学报,2002,38(S):264 -266.

[11]汪汀,马怀原,等.Ti-6Al-3Nb -2Zr-0.8Mo 合金的焊接性评价[J].材料开发与应用,2003,(6):35-37.

[12]深海潜水调查船用钛合金的强度特性及其评价[C].[日]三菱重工技报,1978,156(4):74-80.

Problems and solutions for welding of shipbuilding Titanium and Titanium alloy

WANG Ting

(China Ship Research and Development Academy,Beijing 100192,China)

In this paper,the basic welding property of Titanium alloys,the main problem and solution for the welding of shipbuilding Titanium and Titanium alloys in our country were introduced with the experience of the study and practice in this field for many years.It might be a guide to the welding and design of engineering structure of shipbuilding Titanium alloys.

shipbuilding;Titanium alloy;welding

TG4457.19

A

1672-7649(2011)06-0113-04

10.3404/j.issn.1672-7649.2011.06.026

2011-05-06

汪汀(1957-),男,高级工程师,主要研究方向为有色金属、金属复合材料焊接结构及低温超导磁体结构制造工艺。