双官能团B型活性染料对棉/羊绒产品同浴染色工艺

陈香云,曹 辉(., 0005;.维信羊绒集团, 05000)

棉/羊绒混纺织物不仅保留了两种纤维的优点,而且具有独特的风格。羊绒属于蛋白质纤维,棉属于纤维素纤维,染色性质差异很大,传统上棉、羊绒混纺纱的染色都是采用两浴法,即先用活性染料染棉,再用酸性染料染毛,但这样染色工艺复杂,同色性较差,而且混纺纤维易粘色,染色牢度性能较差[1]。本文将新型双官能团B型活性染料用于棉、羊绒产品的染色,解决了同色性差、染色牢度差及粘色等问题。

1 染料

染料采用活性红B-2BF,B型活性染料是具有乙烯砜与一氯均三嗪两个活性基的染料[2],其化学结构式为:

染色时与纤维素纤维上的羟基,蛋白质纤维上的氨基发生化学反应,形成稳定的共价键结合,因此固着率高[3]。其反应活泼性介于乙烯砜型(KN型)及一氯均三嗦型(K型)活性染料之间,结构特征属于单侧型。

2 试样准备

棉本色纤维、羊绒本色纤维。12.1 tex×2 棉羊绒混纺本色纱线,规格为C/T85/15。

3 染色工艺

染料(o.w.f)4%。

3.1 助剂

助剂选用元明粉。

染色工艺:40℃时放入染料,5 min后放入1/2元明粉,10 min后再放入1/2元明粉,20 min后,以2 ℃/min升温到70℃续染20 min后加入1/2纯碱,15 min后再加1/2纯碱,15 min后降温取出。元明粉的用量分别为40 g/L、50 g/L、60 g/L、70 g/L,而其它染色固色条件相同。

3.2 固色温度

元明粉用量为40 g/L。固色温度分别为60℃、70℃、80℃、90℃,其它染色工艺同3.1。

3.3 纯碱

元明粉用量为40 g/L,纯碱用量分别为 3 g/L、4 g/L、5 g/L、10 g/L,调节pH值为4,5,6,7,8,其它染色工艺同3.1。

4 结果与分析

4.1 元明粉用量的确定

活性染料染棉纤维时,加入电解质,可提高染料的吸附速率,因此加入元明粉有促染作用。在羊绒纤维等电点以上纤维分子带负电性,元明粉对染料上染羊绒也有促染作用,但在近中性条件下,元明粉对羊绒的促染作用不是很明显[4]。如表1所示,随着元明粉用量的增加,虽然在棉和羊绒纤维的表面得色深度均增加,但棉纤维更为敏感,因此增加元明粉的用量有利于减少羊绒得色深的情况,使染料在两种纤维上的色差减小,提高同色效果。由表1可确定元明粉的适宜用量为50 g/L。

表1 不同元明粉用量棉 羊绒的上染率

4.2 固色温度的确定

不同固色温度棉、羊绒的上染率见表2。

表2 不同固色温度棉 羊绒的上染率

由表2可知,当温度达到60~70℃时,棉纤维已染得较深颜色,温度继续升高时,染料在棉上的上染率下降。这是因为温度升高,会使部分已吸附的染料解吸。染料在羊绒上的染色性能却恰恰相反,随温度的升高,染料在羊绒上的上染率增加,当温度升高到一定的程度(约在温度90℃左右),上染率达到最大值,因为温度升高时,使羊绒的鳞片角张开,染料易于进入纤维内部,而且染料在羊绒纤维中的扩散速率提高。所以,温度升高对提高羊绒的上染、固色有利,但在高温碱性条件下染色时会造成对羊绒的损伤,所以固色温度不宜过高。B型活性染料得到最好同色性的固色温度约为75℃。

4.3 纯碱用量的确定

表3 不同纯碱用量棉 羊绒的上染率

染色初期,在pH值为4~5时,羊绒的颜色明显比棉的颜色深,说明在酸性条件下染色,羊绒纤维比棉纤维易于上染,这是酸性条件下带正电荷的羊毛与阴离子染料静电引力作用的结果。为了提高同浴染色中染料在棉纤维上的上染量,又兼顾羊绒的上染,纯碱用量在4~5 g/L之间即pH值为6~7之间时染棉和羊绒得到了最佳的同色效果。

5 结论

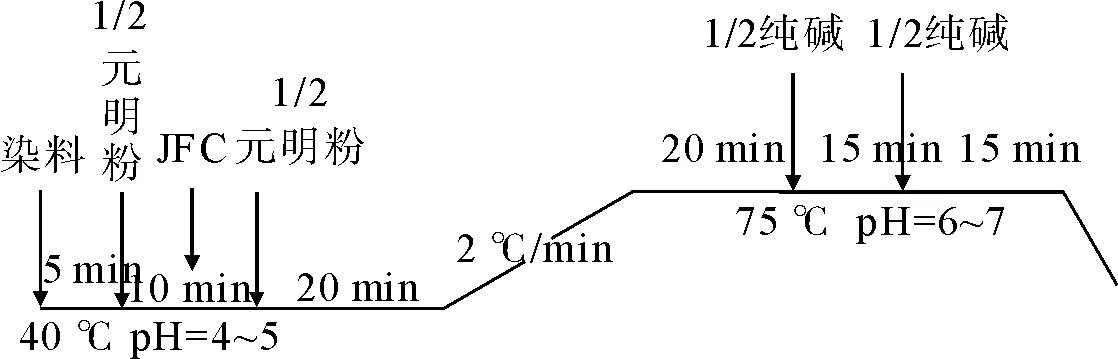

双官能团B型活性染料一浴棉/绒混纺织物可达到比较满意的同色效果。用B型活性染料染棉/绒混纺织物能获得较好同色性和牢度性能的最佳工艺处方为:染料(o.w.f)4%,助剂处方为:

最佳工艺如图1所示:

图1 棉/绒同浴染色最佳工艺

利用此工艺对棉绒混纺纱进行染色后同色性和色牢度均较好。

[1] 戚秀丽.棉绒混纺产品染色方法探讨[J].毛纺科技,2002,(1):38—39.

[2] 杨自来.羊绒低温染色研究[D].呼和浩特:内蒙古工业大学, 2007.

[3] 田恬.安诺素ECO型活性染料对纯棉绒类织物的染色工艺[J].纺织学报,2011,(2):80—81.

[4] 陈晓光. 棉羊绒混纺织物染整工艺探讨[J].印染,2001,(11):30—31.