有机长绒棉/阻燃纤维/纳米绒混纺纱线的生产实践

孙广峰,潘志伟,王云龙(, )

随着社会的进步、科技的发展和人们物质生活水平的不断提高,纺织用品逐步向功能化、系列化以及环保健康的方向发展,一些新型纤维不断被研制和应用到纺织行业中。近几年安徽阜阳华源纺织有限公司先后成功开发了钛远红外纤维混纺纱、柔丝纤维混纺纱、Wincool纤维混纺纱等多类别新型纤维产品,近日,公司又开发了J8.3 tex×2有机长绒棉/阻燃纤维/纳米绒(65/25/10)混纺针织纱线,现介绍如下。

1 原料的性能特点及物理指标

有机长绒棉,从种子种植到原棉采摘的全过程中,使用有机肥,生物防治病虫害,不使用任何化学制剂,对耕地土壤环境、灌溉水质、空气环境等洁净程度有特定的要求,生产过程受到全程监控,是经有机认证机构检查和认证并颁发证书的原棉。有机长绒棉的主体长度33 mm,品质长度35.7 mm,平均细度1.38 dtex,短纤维率7.21%,成熟度系数1.73,含杂率1.41%,断裂强度43.8 cN/tex,断裂伸长率7.1%,回潮率8.5%。

阻燃纤维是通过在粘胶原液中添加磷系阻燃剂DX1212,使无机高分子阻燃剂在粘胶纤维有机大分子中以纳米状态或以互穿网络状态存在,使制成的纤维拥有抗火隔热不熔融的永久阻燃性能,同时具有粘胶纤维原有的绿色环保、可降解性、优良的染色性以及良好的吸排湿性。阻燃纤维的平均长度38 mm,细度1.33 dtex,干断裂强度21.3 cN/tex,湿断裂强度11.3 cN /tex,干断裂伸长率18%,湿断裂伸长率20.5%,质量比电阻为12.3×108,极限氧指数LOI值大于28%,含油率0.15%,回潮率13%。

纳米绒是近年来开发的一种新型高科技纺织蛋白纤维,它是经纳米化技术处理的超细羊毛。由于纤维表面结构发生了改变,它不但保留了羊毛本身具有的各种特性,更具备了羊绒般滑爽、柔软的手感,有着蚕丝般的光泽。它的单纤维强力高于羊绒,可纺性能好,成本大大低于羊绒。纳米绒的平均长度38.2 mm,平均细度13.8 um,细度离散16.42%,短绒率(≤20 mm)17%,回潮率16%。

2 工艺流程及设备型号配置

有机长绒棉:FA002型圆盘抓棉机→FA121型除金属杂质装置→A006BS型自动混棉机(附A045B型凝棉器)→FA104A六辊筒开棉机→TC—1型除杂物装置→FA022-8型多仓混棉机→A022型吸铁装置(桥式)→FA106型豪猪开棉机(附A045B型凝棉器)→FA133型气动配棉器→A092AST型双棉箱给棉机(附A045B型凝棉器)→FA141型单打手成卷机→FA201A型梳棉机→FA302型预并条机→FA355型条并卷联合机→FA251A型精梳机

阻燃纤维:FA002型圆盘抓棉机→FA121型除金属杂质装置→A006BS型自动混棉机(附A045B型凝棉器)→TC—1型除杂物装置→FA022-8型多仓混棉机→FA106A型梳针辊筒开棉机(附A045B型凝棉器)→FA133型气动配棉器→A092AST型双棉箱给棉机(附A045B型凝棉器)→A076C型单打手成卷机→FA201A型梳棉机→FA302型预并条机

纳米绒+两倍精梳条:BC262型和毛机→FA002型圆盘抓棉机→A006BS型自动混棉机(附A045B型凝棉器)→FA106A型梳针辊筒开棉机(附A045B型凝棉器)→A092AST型双棉箱给棉机(附A045B型凝棉器)→A076C型单打手成卷机→FA201A型梳棉机(附变频器)

精梳条+阻燃纤维条+纳米绒/精梳条→FA302型并条机(三道)→FA421型粗纱机→FA506型细纱机→ORION-M型全自动络筒机→RF231B型并线机→BF321B型倍捻机

3 各工序工艺配置及技术措施

有机长绒棉经过开清棉、梳棉、精梳三道工序制成有机长绒棉精梳条,可执行常规长绒棉纺纱工艺,但是在生产过程要做好生产、搬运、储存的防护工作,做到定车位、定人员、定工具、定区域,避免与普通棉交叉感染。有机长绒棉精梳条干定量17.10 g/5m,AFIS短绒率(≤12.7 mm)5.8%,重量不匀率0.6%,条干CV值为2.1%。

3.1 开清棉工序

阻燃纤维长度长、整齐度好、比重大、不含杂,相当于粘胶纤维,所以清棉工序应少落多松,缩小尘棒间隔距,增大打手与尘棒间隔距,降低打手速度,避免过度打击损伤纤维造成短绒增加,形成棉结。阻燃纤维回潮大,在成卷过程中易粘卷,生活难做,正卷率低,重不匀差,因此在成卷机上增加2根防粘粗纱根数。主要工艺参数:抓棉机打手转速700 rpm,刀片伸出机台1.5 mm,间歇下降动程3 mm;开棉机打手转速480 rpm;阻燃纤维卷干定量320 g/m,定长29.7 m。

根据纳米绒的性能及混纺比小不易单独成卷的特点,采用二步混料法,即先把有机长绒棉单独成卷制成精梳条,然后把一部分精梳条和纳米绒进行混合,重新制卷;另一部分精梳条在并条工序混入,补足有机长绒棉混纺比。考虑到纳米绒表面覆盖着鳞片,牵伸摩擦阻力较大,梳松混和过程中容易被拉断,为减少纳米绒损伤,在混料时加入适量的和毛油剂,既减少纤维的摩擦阻力,保护纳米绒少受损伤,又降低了纳米绒因摩擦而产生的静电现象。把0.8%的环保和毛油CTA—1880H和适量的软水加入加油装置的容器内混和,搅拌30 min后加入1%的抗静电剂FK—305型(原料总标量),继续搅拌混和待用。纳米绒开松加入已配制好的油水闷仓2 h左右,翻仓加入扯断(为保证混和效果防止精梳条缠绕和毛机,先把棉条扯断30 cm左右待用)的精梳条混和、装包待用。投产前需再养生24 h,让和毛油剂充分渗透吸收,达到所需的均衡上机回潮率。在和毛过程中,要注意原料的开松混和状况,做到“横铺直取”,以保证混料均匀。在加油过程中,要注意油、料同步,做到油水分散均匀,避免出现干湿不匀的现象,影响下道工序正常生产。原料的上机回潮率为18%。由于原料不含杂质,因此清棉工序的主要任务是多混、少排、少损伤。主要工艺参数:抓棉机打手转速650 rpm,刀片伸出机台1.0 mm,间歇下降动程2 mm;开棉机打手转速420 rpm;混和卷干定量370 g/m,定长29.7 m。

3.2 梳棉工序

阻燃纤维长度整齐度好、不含杂,应多梳少落。为了减少棉结、加强分梳,梳棉采取轻定量、慢速度、偏紧隔距的工艺。抓好设备基础工作,确保设备处于完好状态,做到“五锋一准”,以充分发挥梳理、均混和转移的效能。因阻燃纤维卷曲少,纤维间抱合力差,棉网易落网,应适当配置棉网张力,并减小道夫与剥棉罗拉间的隔距以提高棉条质量。主要工艺参数:生条干定量设计为14.20 g/5m,锡林转速为330 rpm,刺辊转速为800 rpm,道夫转速为20 rpm,盖板速度为81 mm/min,锡林—盖板间五点隔距分别为0.25 mm、0.23 mm、0.2 mm、0.2 mm、0.23 mm,锡林~道夫隔距为0.18 mm,锡林~刺辊隔距为0.28 mm。锡林针布选用AC2820×01570型[齿密614齿/(25.4 mm)2],道夫针布选用AD4032×01880型[齿密448齿/(25.4 mm)2],刺辊针布选用AT5610×05011型[齿密40齿/(25.4 mm)2],盖板针布选用MCB38型[齿密380齿/(25.4 mm)2]。梳棉张力牵伸设计为1.39。阻燃纤维生条条干CV值为3.62%,重量不匀率1.1%。

纳米绒、精梳条较柔滑,两种纤维抱合力差。为使两种纤维充分混合,增加纤维的抱合力,减少静电现象,和毛时严格按照工艺要求进行加油水补湿,但不能有过湿粘结现象,以免造成绕锡林、刺辊,影响生条质量。考虑到纳米绒的强力低,需进一步降低锡林和刺辊转速,并合理选用锡林和刺辊的线速比。为避免棉网下坠,减少断头,应在梳棉机前罗拉处加装胶圈导棉机械装置,以稳定棉网的质量。主要工艺参数:混合条干定量设计为16.90 g/5m,锡林转速为280 rpm,刺辊转速为580 rpm,道夫转速为17 rpm,盖板速度为69 mm/min,锡林~盖板间五点隔距分别为0.3 mm、0.28 mm、0.25 mm、0.25 mm、0.28 mm,锡林~道夫隔距为0.15 mm,锡林~刺辊隔距为0.25 mm,锡林针布选用AC3515×01680型[齿密504齿/(25.4 mm)2]道夫针布选用AD4532×02080型[齿密403齿/(25.4 mm)2],刺辊针布选用AT5812×06011型[齿密34齿/(25.4 mm)2],盖板针布选用MCZH35型[齿密350齿/(25.4 mm)2]。张力牵伸设计为1.46。混合条条干CV值为3.75%,重量不匀率1.3%。

3.3 并条工序

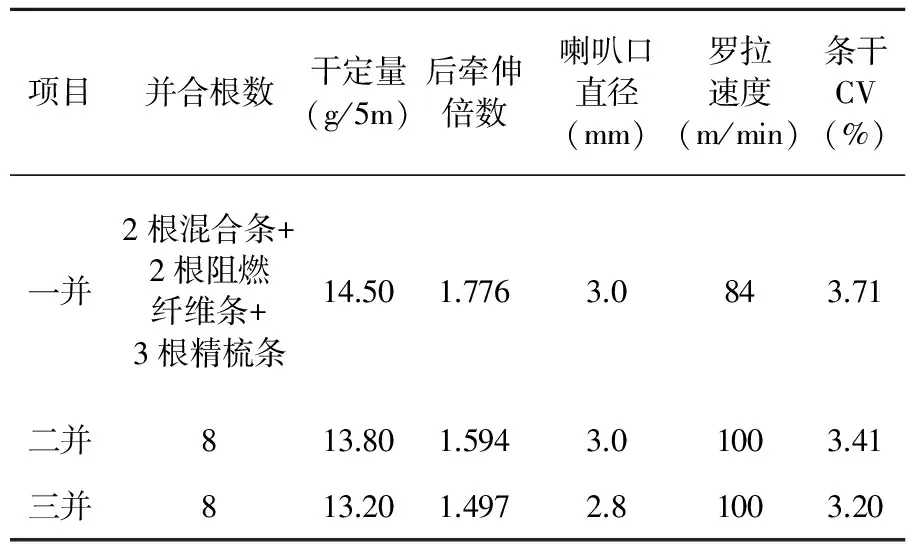

由于不同混纺比、性能差异较大的混纺条子排列顺序对混和均匀、减少绕胶辊罗拉现象有较大的影响,因此为了达到混和效果、保证混和质量,在头道并条机上采用混和条和有机长绒棉条间隔排列的方法(即交叉喂入)进行生产。采用“慢车速、轻定量、大隔距”的工艺配置。各道并条机隔距均采用12 mm×18 mm。压力棒偏低掌握,加强浮游纤维的控制,有利于提高牵伸质量,改善条子内在结构,降低条干不匀率。考虑到压力棒容易积花,挡车工在巡回操作时应定期做清洁工作。为进一步提高胶辊的抗绕花能力,采用较高硬度的不处理胶辊,同时用1∶6双组分涂料处理一遍。考虑到几种纤维抱合力差,棉条通道要光洁,喇叭口尺寸不宜太小。圈条斜管要擦拭干净,减小圈条阻力,以解决开车时圈条处涌条现象。并条工序工艺配置见表1。

3.4 粗纱工序

粗纱捻系数宜偏大,控制好粗纱的张力,可以减少粗纱在退绕时产生的意外牵伸。罗拉隔距适当偏大掌握,钳口隔距偏小掌握,同时后区采用较小的牵伸,从而使结构紧密的纱条喂入主牵伸区,这样有利于控制浮游纤维,提高粗纱的条干水平,减少在纺纱过程中粗纱张力的差异。考虑到纤维摩擦系数大,导电性能差,在纺纱过程中丁腈皮辊容易绕花,皮圈容易中凹和断圈,影响产品质量,因此要求皮辊进行涂料处理,皮圈进行酸处理。由于混和条对生产环境的湿度变化比纯棉敏感,容易粘缠,要加强温湿度控制,使条子在粗纱工序处于放湿过程,以稳定生产,减少粗纱纱疵,提高成纱质量。为减少纱条的弱捻区,降低粗纱断头数,促使前上皮辊与前罗拉平行,要求前上皮辊前移量为2 mm。粗纱干定量3.2 g/10m,前区集合器口径5 mm,后区集合器口径8 mm×3 mm,钳口隔距3.0 mm,后牵伸倍数1.19,罗拉隔距9 mm×26 mm×34 mm,加压量15 daN×25 daN×20 daN×20 daN,捻系数84,前罗拉转速138 rpm。伸长率1.20%,重量不匀率1.1%,条干CV值4.32%。

表1 并条工序工艺配置表

3.5 细纱工序

前区采用“重加压、强控制”的工艺配置,后区采用“大隔距、小牵伸”的工艺原则。考虑到成纱质量,前档应选用双组分涂料软弹性胶辊,并用防静电剂洗涤,这样即克服静电防止绕胶辊,又保证了成纱质量。为了提高条干均匀度,采用SX2-6833B型尼龙上销。与纺同号数的纯棉相比,钢丝圈应加重2号,以保持气圈形态的正常和稳定,减少成纱毛羽的产生。细纱干定量0.752 g/100m,后区牵伸倍数1.19,罗拉隔距18 mm×35 mm,钳口隔距2.0 mm,前罗拉加压量18 daN,捻系数330,前罗拉转速128 rpm。

该混纺纱经测试,各项指标均达到设计要求,其中USTER条干CV14.6%,-40%细节298个/km,-50%细节18个/km,+35%粗节472个/km,+50%粗节65个/km,+140%棉结482个/km,+200%棉结106个/km;毛羽指数2.80;断裂强度21.5 cN/tex,强力CV9.8%,伸长率5.32%;百米重量CV2.7%。

3.6 络筒工序

贯彻“轻张力、保弹性、低速度”的工艺原则。为减少断头,适当降低车速,减少纱线张力;采用机械式搓捻器,保证接头外观好、强力高。采用张力闭环控制系统,使纱线张力保持恒定,以保证筒纱得到均匀的卷绕密度和高质量的卷装成型。络纱线速800 m/min,加速度120 m/s2。USTER QUANTUM 2清纱器参数:棉结N为260%,短粗节S为200%×2.5 cm ,长粗节L为60%×50 cm,细节T为-50%×40 cm,辅助点H1为-40%×30 cm ,H2为-44%×20 cm ,H3为-48%×16 cm,H4为-52%×10 cm。

3.7 并捻工序

加强设备基础管理工作,确保设备完好,做到各股单纱之间张力一致,杜绝出现分纱(使股线产生小辫子纱)现象,确保断纱自停装置完好。倍捻机要降低速度,选用适当的气圈张力、适当的超喂率以及绕纱卷绕角度,确保筒子成形良好、松紧适当,减少退绕脱圈的现象,避免出现强弱捻线、油污线、翘头线等疵点。考虑到成纱的最终质量,我们通过试验确定合理的股线捻度,避免出现斜片的现象。主要工艺参数:张力刻度值4,超喂刻度值6,捻系数260,锭速8500 rpm。

4 结束语

由于有机长绒棉、阻燃纤维和纳米绒性能差异大、纺纱静电严重、混纺困难,在生产中需重视以下几项工作:(1)和毛加油时不能把油水直接加在棉条上,否则棉条容易过湿,缠绕梳棉机刺辊、锡林。(2)头并条子上机时必须交叉喂入,杜绝出现同品种条子相邻喂入的现象。⑶由于纳米绒强力较低,因此车速偏低掌握,特别是络筒线速要大幅降低。

生产实践表明,在新产品开发过程中,只要合理设计工艺流程,加强原料预处理,选用合适的专件器材,调节好各工序的主要工艺参数,特别是隔距、定量以及温湿度,是能够生产出合格的混纺纱的。

基于有机长绒棉、阻燃纤维和纳米绒的优良特性开发出的混纺面料,滑软、轻柔,具有很强的亲肤性和舒适度。该混纺纱可广泛用于警用、消防用以及高档的热防护纺织品等领域,具有很好的市场开发潜力。

[1] 姚穆,周锦芳,黄淑珍,等.纺织材料学[M].北京:中国纺织出版社,2005.

[2] 钱鸿彬.棉纺织工厂设计[M].北京:中国纺织出版社,2006.

[3] 中国纺织大学棉纺教研室.棉纺学(第二版)下册[M].北京:纺织工业出版社,1998.

[4] 王云龙,王栋,郭磊等纳米绒/珍珠纤维/精梳长绒棉混纺纱的开发[J].毛纺科技,2010,38(11):22—24.

[5] 施楣梧,李永海,张燕.毛型阻燃面料的研发[C]//第30届全国毛纺年会论文集.北京:全国毛纺织产品调研中心,2010.

[6] 上海市毛麻纺织工业公司.毛纺织染整手册(第二版)[M].北京:中国纺织出版社,1998.

——具有历史感的工具