基于特征的曲面高速加工方法的研究

周纯江

(浙江机电职业技术学院,杭州 310053)

基于特征的曲面高速加工方法的研究

周纯江

(浙江机电职业技术学院,杭州 310053)

高速切削技术是大型复杂曲面加工的重要手段。在运用球头铣刀对大型复杂曲面进行整体加工时,由于参与切削的切削刃单元的分布状态和数目的变化使切削载荷不均匀,切削力波动加剧,影响曲面加工质量和刀具寿命。同时,不同形状特征的曲面组合使整体加工很难选择合理的加工工艺。本文在分析了上述问题的基础上,从曲面加工特征的角度出发,提出了对曲面从微分几何理论和实际应用中的刀轴倾角进行分类,根据曲面分类对复杂曲面进行分区域并选择合理的刀具轨迹生成方法,从而提高大型复杂曲面的加工精度和效率。

球头刀;复杂曲面;特征;刀具轨迹

0 引言

高速加工技术已日益成为大型复杂曲面加工的重要手段。大型复杂曲面加工时,对曲面的高速加工主要通过三轴以上的高速加工中心,对曲面整体进行粗精加工。球头刀是曲面加工中应用非常广泛的数控加工刀具。由于曲面形状特征不同,曲面的斜度和各点曲率不断变化,从而导致球头刀加工时的切削深度和切削宽度随时改变,引起切削载荷不稳定,刀具磨损加大。复杂曲面的整体加工,也很难做到曲面加工方式选择的合理性。因此,进一步加深球头刀在不同类型曲面加工中切削力的分析,加强对各种曲面特征的研究,寻求一种基于曲面特征的分区域的曲面高速加工方法对提高曲面加工质量和刀具寿命是十分必要的。

1 球头刀加工曲面切削力分析

1.1 球头刀的切削力模型

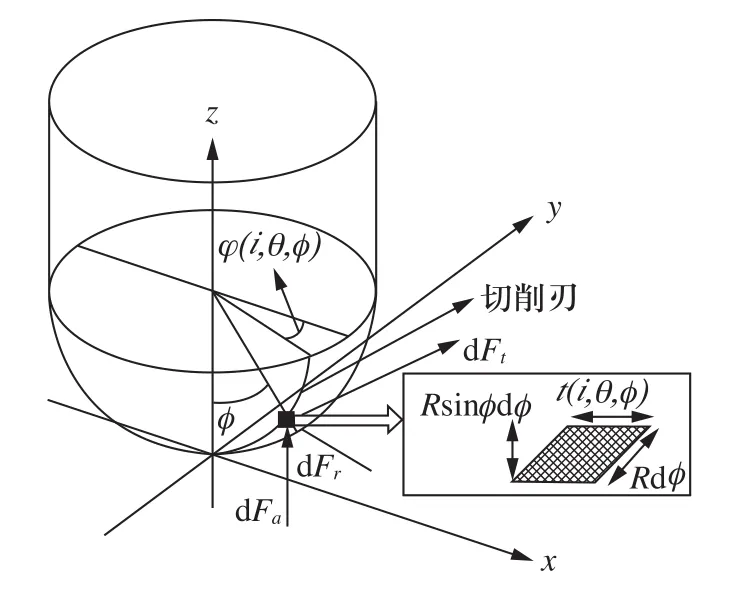

由于球头刀的几何特性对各种曲面加工具有良好的加工适应性,因此在多轴数控加工曲面时得到了广泛的应用。球头刀加工不同斜率的曲面时,参与切削的切削刃单元的分布状态和数目的不同使切削深度和宽度发生变化,从而影响切削力在大小及分布。因此,分析球头刀切削曲面的切削力时,首先确定曲面加工切削瞬时刀具和工件的接触区域及相应的角度,判断刀具离散的切削刃单元是否在接触区域内,从而获得参与切削的刃单元的分布状态和数目。图1为所建立的球头刀具坐标系及受力分析图,其中球头铣刀的螺旋角为b,刀具半径R,坐标系原点为球刀刀尖点,z 轴为刀具轴线。根据相应的精度要求,基于Z-map仿真模型将刀具切削刃离散为一系列单元的集合。图中Φ为刀具切削刃离散单元相对 z 轴的位置角,在三轴加工曲面时为刀具轴线与曲面上刀触点法向矢量的夹角,称为刀轴倾角;i为切削刃序号;θ为切削时刀具转角;j (i, q, f)为铣刀转角为θ时,第 i 个切削刃和z 轴位置角Φ为处切削刃离散单位的转角。

图1 球头刀加工曲面坐标系及受力分析

根据Z-map 仿真模型分割方法,将刀具切削刃沿平行方向分割为许多切削单元,作用在刀刃单元上的空间铣削力可以分解为单元径向力dFr、单元切向力dFt和单元轴向力dFa。其表达式分别为

式中Kt(i, q, f),Kr(i, q, f),Ka(i, q, f),分别为切向、径向和轴向铣削力系数。刀具受到的切削力为参与切削的切削单元的受力之和,分析切削单元的切削力特性以及参与切削的切削单元的分布,就可以建立起如下整个刀具的基本切削力模型。分解单元径向力,单元切向力,单元轴向力至x,y,z方向,得

从上式中可以看出,球头刀加工曲面时其x,y,z各向切削力与刀轴倾角Φ密切相关。

1.2 不同特征曲面的切削力实验

针对上述对球头刀加工曲面时的切削力的分析,为进一步验证球头刀加工不同曲率曲面时的切削力大小及分布情况,根据曲面曲率的从平坦到陡峻的变化程度,选取刀轴倾角为0-70的8个加工曲面特征模型进行切削力的试验。试件材料为大型汽车模具常用的钼铬合金,采用优选法,设计若干加工参数,保持每齿进给量和切削深度、切削宽度不变。通过改变主轴转速得到不同的切削力。图2所示为主轴转速为10000r/min,每齿进给量为0.3,切削深度和切削宽度为0.4mm所测得的8个特征模型的X、Y、Z向切削力大小及分布。

从以上测量结果中可以看出,球头刀在切削具有不同刀轴倾角的曲面时,在相同的每齿进给量、切削深度和切削宽度的情况下,切削力的波动很大,刀轴倾角在10°-30°之间的切削力较小,在3轴方式下用球头刀加工陡斜面或10°以下的浅坡面的切削性能很不理想,曲面加工切削力的大小极大的影响曲面高速加工的效率和加工质量,尤其对于大型复杂曲面来说,具有不同斜度和曲率特征曲面的同时加工将导致切削载荷极不均匀,波动加剧,加大刀具的磨损和破损。因此,在高速精加工中应对大型的具有不同曲面特征的曲面实施分区域并采用不同加工方法。

图2 不同倾角曲面三向切削力比较

2 曲面加工特征及分类

2.1 曲面加工特征

在机械产品的制造过程中,加工特征是指一定的工艺过程相对应的特征,是零件的形状特征与制造工艺信息的结合。描述工件在加工制造过程中所需要的各种信息,体现了零件加工的所要达到的工艺目标,可用如下表达式表示:

其中FM加工特征,FS和FPC分别表示工件的形状特征和工艺约束特征,其中工艺约束特征又可细分为精度特征FPP、材料特征FMA等。形状特征对于加工工艺参数与加工方式的确定是最为重要的,并且其变化最复杂。曲面是机械加工特征中最复杂最难处理的加工对象,其主要的原因也正是其复杂多变的的形状特征,对于大型的复杂曲面来说,是由各种特征的曲面组合而成,在高速精加工中,如果对其采用一把刀具一次完成所有曲面的加工,则切削载荷极不均匀,切削力波动很大,刀具磨损加剧,曲面加工精度下降。根据曲面分类,对复杂曲面采用分区域处理,并分别采用适应各区域的加工方法是目前高速精加工较为常用的方法。

2.2 曲面的区域分类

由微分几何理论中的曲面论可知,自由曲面从点的全曲率分布特性出发可的点可分为三类。对于光滑连续的曲面,如果曲面上有一点的全曲率 K>0,则必有该点附近的某区域内曲面上各点均为K>0,则称该区域为椭圆域,用球头铣刀来加工椭圆域曲面时,因球面上任意一点与被加工曲面的接触效果是一样的,一般用三轴联动的数控加工设备就可完成。若曲面上某点处K<0,同理存在该点的邻近区域曲面内各点均满足K<0,则该曲面区域为双曲域;若工件表面某区域内各点处K=0, 则称该区域为抛物域。任何一个光滑连续的被加工曲面,往往由这3 类区域组成。针对不同区域特征的曲面,其数控加工工艺设计及刀具类型及相关的工艺参数均有所不同、从而才能得到良好的加工效果。

在UG、Cimatron等实用CAM软件的加工中,往往根据刀轴倾角的大小及分布将曲面分为不同的类型,并采用相应用的刀具轨迹方法进行优化处理。一般将加工时刀轴倾角小于30°的曲面称为浅坡面;将刀轴倾角大于60°的曲面称为陡斜面;加工时刀轴倾角在45°左右呈一定规律变化,无突变,则称其为波浪面;对于刀轴倾角呈现无规律变化,无突变的整体曲面称为混合面;曲面与曲面之间的过渡面,且面与面之间具有一定的夹角和较小的圆角半径,则称之为过渡圆角面。在大型复杂曲面的加工过程中,首先针对不同特征的曲面进行型面分析,然后根据曲面曲率和刀轴倾角进行加工区域的划分,并对各加工区域设计相应的加工工艺方法与参数。在5轴数控机床或具有回转工作台的三轴数控机床上,要对刀轴倾角进行相应的优化设计,使刀轴倾角尽量控制在上述合理范围内,并将回转轴或回转工作台固定,以提高数控加工的刚性。

3 曲面高速加工刀具轨迹生成方法

高速加工要求切削载荷均匀,刀具轨迹连续、光顺平稳,长度短,并能提供多种切削方式,以实现切削过程的优化。对大型复杂曲面进行型面分析并进行区域划分以后,对各加工区域选择合理的加工刀具轨迹生成方法成为决定整体加工效率和质量的关键因素。

3.1 截面线加工方法

该方法通过运用一组平行平面或曲面去切割加工表面,截出一系列切触点交线,按刀具几何形状沿曲面法线矢量进行补偿后即可得到刀具轨迹,实现曲面加工。由于曲面与曲面求交计算比较困难,所选的截面一般采用平面。该类加工切削效率高,计算量小,在目前各类曲面加工中较为常用,其缺点是对于平行于刀具轨迹的陡坡面,将产生Z向间距很大的刀具轨迹,表面粗糙度大。另外对于起伏较大的双曲域波浪曲面或深腔与凸起混合的曲面,刀具轨迹连续性较差,不利于高速加工。

3.2 环切加工

该方法为先建立位于加工曲面上一平面的螺旋状刀具轨迹,然后将其沿刀具轴向映射至加工曲面得到包络的模型曲线,进行刀具几何形状沿曲面法线矢量补偿后得到刀具轨迹。该刀具轨迹的特点是可避免刀具的上下及行间的移刀,可以一次切入与切出实现曲面的加工,适用于椭圆域、双曲域及抛物域,但由于螺旋曲线行距固定,在加工斜度较大的曲面时,也会出现刀具轨迹Z向值变化较大而造成加工质量较低。

3.3 等高线加工法

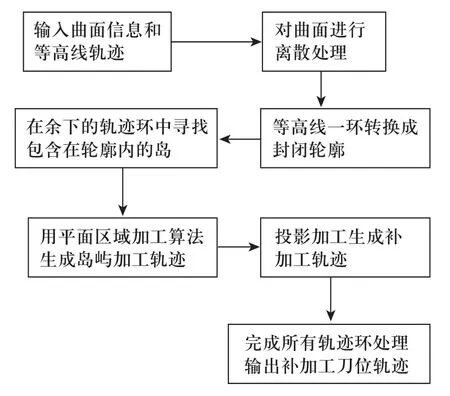

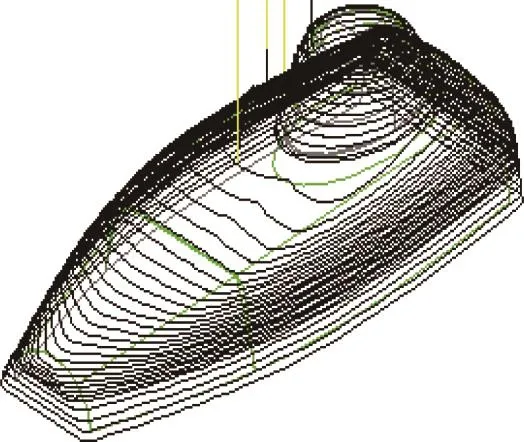

等高线法是适应高速切削的需求而出现的一种加工方式。等高线加工是用指定一组等距离的水平面对加工曲面进行切片,得到加工曲面的等高线,补偿后得到刀具轨迹。等高线加工较好的满足高速切削对刀具轨迹的各项要求,切削负荷均匀一致,轨迹光顺、无干涉点,加工速度快,加工效率高,适合于各类复杂组合曲面的加工。等高线法在加工具有陡斜面和浅平面的区域时,由于采用相同的Z深度加工,在浅平面区域容易造成刀具轨迹在曲面上的行距较大,产生较大的残留高度,形成欠切区域。因此,采用等高线法加工浅平面时,根据等高线加工轨迹和加工曲面的形状自动确定残留面积过大的区域,对未加工区域的补充加工。对等高线加工产生的浅平面未加工区域的智能识别并生成补充加工的轨迹的具体流程如图3所示,图4为等高线法与其补加工刀具轨迹。

3.4 环切、等高加工组合优化

由于环切加工和等高线法加工各自的局限性,只能加工特定斜度的曲面。而前面所论述的根据刀轴倾角定义的曲面种类较多,因此,可以采用对这两种加工方法进行整合的优化方法。在刀具轨迹生成时,计算加工曲面的刀轴倾角以及相应的曲率,并对比走刀轨迹之间的残留高度,以残留高度作为刀具轨迹行距的计算对象,针以加工曲面的斜度和曲率对刀具切削行距进行相应的调整,刀具路径既不是以固定的数值沿Z向进给,也不是沿固定的间距以螺旋线的方式展开,而是以空间螺旋线的方式包络加工曲面,其行距的确定是以恒定的残留高度,结合曲面切削点的斜率及曲率所得到的变化的行距。

图3 等高线补充加工流程图

图4 等高线法及其补加工刀具轨迹

3.5 过渡区域加工

曲面间过渡补加工区域则是缘于曲面片之间在相交拼接处所形成的夹角小于180,采用相对较大的刀具沿零件面加工时与约束表面发生的干涉,导致刀具加工不到而遗留下来的欠加工区域。过渡区域的加工通常采用笔式铣削。笔式铣削采用的策略:首先找到先前大尺寸刀具加工后留下的曲面的过渡区域,然后自动沿着这些过渡曲域走刀,可以采用刀具半径递减法来计算笔式加工的刀具轨迹,直到刀具的半径与过渡区域的半径相一致,如加工图5所示弹簧板的过渡区域r3,前期采用R10的刀具半精加工曲面,过渡区域的加工采用r3的刀具,在计算过渡区域的刀具轨迹时,对曲面1用r3进行补偿,曲面2用R10补偿,计算交线加工轨迹,然后补偿量从R逐渐减小至r,在曲面1上产生所需的几条刀具轨迹。同样对曲面2和曲面1分别采用上述方法,在曲面2上得到几条刀具轨迹。这样计算的刀具轨迹加工过渡区域光滑,能较好地满足工艺和设计要求。如果过渡区域是具有一定半径的圆角,最简单的加工刀具轨迹生成方法是直接采用曲面交线清根加工刀具轨迹的生成方法。

图5 半径递减法加工过渡区域

4 结束语

在高速加工中,由于曲面形状特征的不同,导致球头刀在复杂曲面的整体切削加工中的载荷不均匀,切削力波动加剧,从而影响了曲面的加工质量和刀具寿命。从曲面形状特征出发,可将曲面从微分几何角度分为椭圆域、双曲域和抛物域,从加工中刀轴倾角可分为陡斜面、浅坡面及波浪面等。在对曲面特征进行分类的基础上,将加工曲面划分为不同区域,通过选用环切法、等高线法及其组合等实现复杂曲面的分区域加工可极大提高曲面加工的质量的效率,增加刀具使用寿命。

[1] 牛文铁, 徐燕申, 郑清春, 常世平. 自由曲面数控加工技术的研究进展[J]. 汽车技术, 2002, 3.

[2] 刘长明, 闫光荣, 许鹤峰. 基于留量模型的自动清根技术的研究[J]. 工程图学学报, 2001, 1.

[3] 刘雄伟. 数控加工理论与编程技术[M]. 机械工业出版社. 2000.

[4] 张臣, 周儒荣, 庄海军, 周来水. 基于Z_map模型的球头铣刀铣削力建模与仿真[J]. 航空学报, 2006, 3.

[5] 周正干, 王美清, 李和平, 邬学礼, 崔在成. 高速加工的核心技术和方法[J]. 航空制造技术, 2000, 3.

[6] Yang D. C. H. and Han Z., Interference detection and optimal tool selection in 3-axis NC machining of free-form surfaces, CAD 1999, 31(5): 303-315.

[7] 王卫兵. 基于知识的模具高速加工编程技术的研究[D].浙江工业大学, 2008.

Research of the high speed machining technology of complex surface based on feature

ZHOU Chun-jiang

TH161

B

1009-0134(2011)5(下)-0052-04

10.3969/j.issn.1009-0134.2011.5(下).16

2011-02-24

浙江省教育厅科研项目资助(Y200908974)

周纯江(1970-),男,副教授,博士生,研究方向为数控加工技术、CAD/CAM。