金属材料挤压铸造成形技术的研究进展

张卫文,赵海东,张大童,游东东,邵 明,李元元

(华南理工大学机械与汽车工程学院国家金属材料近净成形工程技术研究中心,广东广州510640)

金属材料挤压铸造成形技术的研究进展

张卫文,赵海东,张大童,游东东,邵 明,李元元

(华南理工大学机械与汽车工程学院国家金属材料近净成形工程技术研究中心,广东广州510640)

挤压铸造技术是一种结合了铸造和塑性加工特点的短流程、高效、精确成形技术,广泛应用于机械、汽车、家电、航空、航天、国防等领域生产高性能和高精度的零件。首先简要介绍了金属材料挤压铸造成形技术的特点和历史。重点分析了液态金属压力下结晶的物理冶金行为和力学过程,此外,还总结了挤压铸造技术涉及的材料体系、挤压铸造过程的工艺参数优化、挤压铸造过程的零件成形、挤压铸造过程的数值模拟、挤压铸造成形装备研究方面的研究进展。最后展望了金属材料挤压铸造成形技术的发展重点。

金属材料;挤压铸造

1 前言

挤压铸造又称液态模锻,它是一种将一定量的液态金属注入模具型腔,然后施加较高的机械压力,使液态或半液态的金属在压力下低速充型、凝固和成形的技术。与其他铸造成形方法相比,挤压铸造技术具有选材范围宽、金属液利用率高(直接挤压铸造可达95%~98%)、铸件组织均匀致密、力学性能优良、表面光洁度和尺寸精度高等优点。与塑性成形方法相比,挤压铸造技术具有变形力和成形能较小、无需多道工序加工、可制造形状复杂的零件等特点。概言之,它是一种结合了铸造和塑性加工特点的短流程、高效、精确成形技术,广泛应用于机械、汽车、家电、航空、航天、国防等领域,生产高性能和高精度的零件[1-4]。

最早提到挤压铸造技术是在1819年英国人James Hollingrake的一项专利中。其后,在英国有一种类似挤压铸造的方法,用于生产铸铁水槽[3]。1878年,前苏联著名冶金学家D.K.Chernov也提出了相似的概念。然而,直到20世纪30年代,才出现关于挤压力对合金凝固行为影响的研究[1,3]。一般认为,1937年前苏联人V.M.Plyatskii出版专著《液态金属模锻》,是挤压铸造技术完全确立的标志。随着该书英文版《Extrusion Casting》在西方的传播以及美国学者 J.C.Benedyk[5]1970年在第6届国际压铸会议上的大力推荐,该技术在20世纪60年代后得到了飞速发展。在随后的50多年中,前苏联、美国、德国、日本和澳大利亚等国先后对这项技术进行了广泛的研究[1-4]。我国在1958年便开始开展挤压铸造技术的研究,20世纪70年代曾有一个快速发展阶段,材料对象涉及Al合金,Zn合金,Mg合金,Cu合金,钢铁等,零件近300种。进入90年代后,随着产品轻量化和高性能化的迫切需求,挤压铸造作为一种近净成形技术受到越来越广泛的关注[6]。

2 挤压铸造理论研究

挤压铸造理论研究是高性能零件挤压铸造成形的技术基础,其核心是揭示液态金属压力下结晶的物理冶金行为和力学过程。挤压铸造技术经过多年的研究,目前已经建立了比较完备的液态金属压力下结晶凝固和塑性变形的理论体系[7-9],涉及的主要内容包括:压力对合金状态图的影响、压力对金属形核与长大的影响、压力对金属熔体中气体的溶解与析出的影响等;挤压铸造过程中铸件的成形、凝固与热传导;挤压铸造过程中压力的传递、分布与损失;挤压铸造过程中铸件的收缩、补缩、晶粒组织与偏析形成等。

由于压力是挤压铸造中最为关键的参数,其对材料组织和性能影响的研究最受关注。首先,压力会引起合金的热物性参数(如凝固温度、热导率、密度、比热容和结晶潜热)的变化。如压力对合金平衡相图影响可以通过Clausius-Clapeyron方程描述:

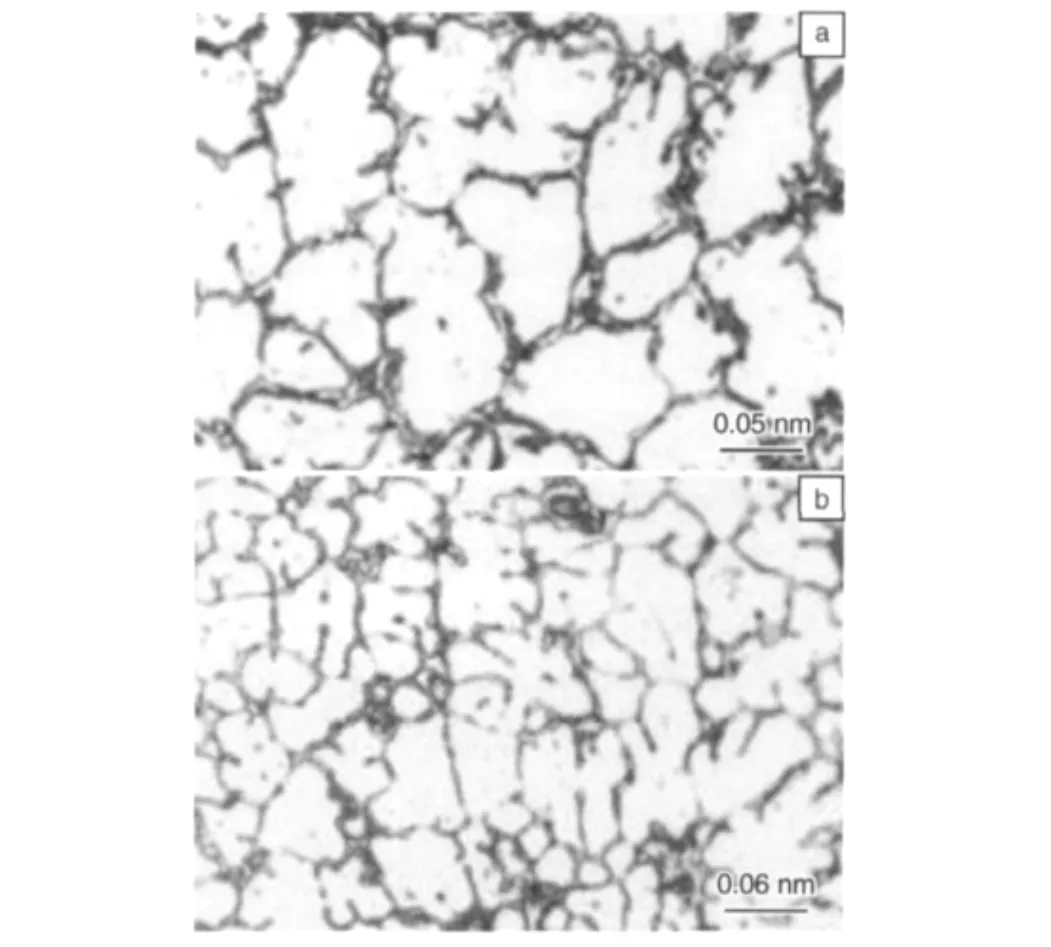

式中,Tf为合金的平衡凝固温度,Vl为合金液相的体积,Vs为合金固相的体积,Lf为合金的潜热,P为合金受到的压力。可见,对于凝固收缩的合金,凝固点Tf一般是随着合金压力的增加而增加,并得到了试验验证[10]。其次,金属熔体在压力下凝固会导致晶粒细化[11](见图1),关于其机理,Chadwick 和 Yue[3]认为,压力只是使合金凝固时,凝壳与模壁之间的热交换系数增加及使凝壳与模壁之间的有效接触面积增加而导致合金的凝固速度增大,从而细化了晶粒。而Franklin等人[12]认为压力导致合金凝固过程中出现了更大的过冷度,使合金形核率的增加,从而使晶粒得到了细化。目前,多数研究者倾向于认为上述两种机制都起作用,但在不同凝固阶段起作用的程度不同,并且还受到其他工艺参数的共同影响,如施压时刻、保压时间、浇注温度、合金成分等[4]。如果施加压力是在如下温度区间:T>Tm+ΔT,ΔT为由于施加压力引起的合金凝固温度的增量,则熔体过冷效应可以忽略不计,热交换系数的变化起决定性作用。如果压力施加的时间是处在如下温度区间:Tm≤T≤Tm+ΔT,则熔体过冷将起非常重要的作用,如果保压时间持续到合金完全凝固,则熔体过冷效应继续起作用。

关于挤压铸造力学成形理论,霍文灿及其课题组进行了开拓性的工作[13-15],如建立了挤压铸造组合体力学模型,分析了挤压铸造过程中的塑性流动,测量了挤压铸造过程的力-位移曲线,建立了挤压铸造过程塑性变形与合金凝固的定量关系,利用主应力法和能量法求解了临界比压。总之,他们认为挤压铸造过程是高压下结晶凝固和塑性变形下强制补缩的复合。

图1 在0 MPa(a)和75 MPa(b)挤压压力下高强韧Al-Cu合金的金相照片Fig.1 Metallographs of as-cast structure of a high-strength and high toughness Al-Cu-based alloy squeezed by 0 MPa(a)and 75 MPa(b)

值得一提的是,目前挤压铸造基础理论的建立,主要是基于直接挤压铸造(或液态模锻)工艺,在间接挤压铸造条件下液态金属压力下结晶的物理冶金行为和力学过程研究还需要深入。

3 挤压铸造材料研究

挤压铸造技术具有比较大的选材空间。挤压铸造材料包括Al合金,Mg合金,Zn合金,Cu合金,铸Fe,铸钢等。此外,基于挤压铸造的工艺特点,挤压铸造金属基复合材料也备受青睐。

3.1 铝合金材料

挤压铸造Al合金中最早得到重视的是Al-Si系合金,这主要是由于这类合金具有极佳的铸造性能,挤压铸造 Al-Si合金主要是 A356,390,ZL101,ZL102,LM13等[16-18]。此外,一般还通过添加少量 Mg,Cu,Mn等进一步改善材料的性能。J.I.Lee等[19]研究了一种成分为12%Si-3%Cu-0.7%Mg(质量百分数)的适合于挤压铸造的Al合金,这种合金力学性能比常规铸造合金高出将近10%~20%。如果再添加一些变质元素如Sr,Ti,B,该合金的伸长率将比常压铸造合金提高40%。

另一个受到关注的挤压铸造Al合金是Al-Cu系合金,这主要是因为Al-Cu合金是一种高强度铸造Al合金,具体有Al-Cu-Mg,Al-Cu-Mn,Al-Cu-Si 3个合金系。挤压铸造技术可以大幅度提高这类合金的力学性能,此外通过优化合金化元素、添加微量元素可使得合金的性能得到进一步改善[20-23]。在高强韧铸造Al-Cu合金的发展中,A-U5GT的历史最为悠久,应用最为广泛[21]。它是在Al-Cu二元合金基础上通过添加Mg,Ti形成的。由于高纯(Si≤0.05%,Fe≤0.10%)而具有很好的力学性能。在工业生产条件下,它的力学性能可达到Rm=340~385 MPa,A=11%(T5)。美国201.0和206.0也是在A-U5GT基础上发展起来的,它具有很好的力学性能和抗应力腐蚀能力[22]。Yen and Evans[23]研究了一种成分(质量百分数)为 7.0~13.0 Cu,0.4~1.2 Mn,0.21~0.40 V,0.31~0.70 Zr,杂质元素为 < 0.6%Si,< 0.8%Fe,< 0.2%Zn,< 0.1%Mn,< 0.2%Ni的挤压铸造铝合金,合金的抗拉强度为420 MPa,屈服强度为340 MPa,伸长率为6%,弹性模量为80 GPa。我国20世纪60~70年代研制了ZL205A合金。该合金成分复杂,含有Cu,Mn,Zr,V,Cd,Ti,B等7种合金元素。ZL205A(T6)的典型抗拉强度高达510 MPa,T5状态下典型伸长率达13%[22]。华南理工大学针对Al-Cu-Mg,Al-Cu-Mn两个合金系,通过合金成分优化,研制了牌号为HGZL01的Al-Cu-Mg-Mn合金,其化学成分(质量百分数)为4.5~6.0 Cu,0.2~0.8 Mn,0.2~0.8 Mg,并添加有Zr,V,Sc,Ti和B等,在挤压铸造条件下,该合金具有优良的强韧性[24],在此基础上,进一步优化合金成分,开发了一种抗拉强度更优异的HGZL02挤压铸造Al-Cu合金。该合金在75 MPa压力下,T5热处理的合金抗拉强度达到510 MPa、伸长率为 7.9%[11]。

Al-Zn系铝合金是7XXX系列超高强Al合金,主要是作为变形Al合金得到应用,铸造Al-Zn合金应用并不广泛,但近年来利用挤压铸造技术研究7XXX系列变形Al合金获得了高度的关注[25-27]。挤压铸造 7010 Al合金T6处理、50 MPa比压下的抗拉强度可达550 MPa以上,伸长率超过10%[27]。

除上述3类挤压铸造Al合金外,也有少量针对挤压铸造 Al-Mg系合金的研究,如 J.H.Lee等[28-29]开展了针对5083(Al-4.7Mg-0.7Mn)合金的挤压铸造工艺、组织和性能的研究。Skolianos等[30]研究了AA6061合金在不同挤压压力下的显微组织和力学性能。

3.2 其它金属材料

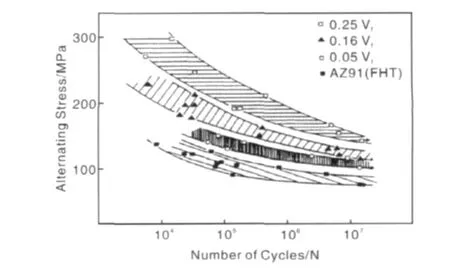

挤压铸造Mg合金可以避免压铸Mg合金存在气孔、蠕变性能低、难以热处理和焊接等问题。AZ91作为铸造Mg合金的代表,其挤压铸造组织与性能方面的研究相对较多(图2[31])。Sevik 等人[32]研究了 Sn 对挤压铸造AM60(Mg-5.93Al-0.18Mn)合金的组织和性能的影响,发现Sn可以有效细化晶界共晶相的尺寸,从而提高材料的强度和硬度。Zhu等人[33]比较了 Mg-9Al-0.6Zn-0.3Mn-1.0Ca-0.1Sr合金的压铸、挤压铸造和铸锭3种材料的蠕变性能,发现挤压铸造材料的蠕变性能最好(图3[33])。铸造Zn合金通常是Zn-Al系合金,该类合金的凝固温度范围宽,在常规铸造条件下容易形成缩松,导致材料的致密度和力学性能下降。挤压铸造改善了凝固过程中的补缩条件,可以显著减少Zn合金的缩松缺陷,并细化材料组织,从而提高材料的力学性能和摩擦磨损性能[34-36]。挤压铸造也可用于Cu合金、钢等高熔点的金属材料,但由于模具材料和工艺的限制,研究相对较少[4]。

3.3 金属基复合材料

挤压铸造是金属基复合材料的主要制备方法之一,文献众多,该技术具有以下优点[37-40]:①可以改善金属的流动性,为其填充增强体之间的间隙创造有利条件,从而获得无孔洞的组织;②挤压铸造条件下熔融金属与增强体之间的接触时间短,有助于改善两者之间的界面复合状况;③挤压铸造金属基复合材料的设计具有较大的自由度,其基体材料可以采用Al,Mg,Zn等多种合金,增强体可以采用连续纤维、晶须、颗粒等多种类型;④挤压铸造法作为一种近净成形技术,既可用于制备金属基复合材料的锭坯,也可用于制造形状较复杂的零件;⑤制备成本较低,容易实现工业生产。由于综合性能优异、制备工艺简单和成本低廉,挤压铸造金属基复合材料获得了广泛的应用。其中挤压铸造颗粒增强Al基复合材料在汽车工业应用较多,可用于生产活塞、连杆、衬套、刹车盘等零部件。

采用挤压铸造技术制备金属基复合材料有两种方式:一种是首先制备增强体预制件,然后将预制件放入模具中,液态金属浇入模具并在一定的压力下浸渗预制件,冷却凝固后获得复合材料;另一种是与搅拌铸造相结合,先采用搅拌的方法使增强体在金属熔体中分散均匀,再采用挤压铸造实现混合浆料凝固成形。Uozumia等人[41]采用挤压铸造浸渍预制体的方法,成功制备出全致密的碳纳米管增强Al基和Mg基复合材料。Onat等人[42]采用SiC颗粒与Al-4.5Cu-3.1Mg合金熔体混合后再挤压铸造成形的方法制备复合材料,基体与增强体之间复合状况良好。Seyed Reihani[43]采用挤压铸造制备6061合金和6061/30%SiCp(体积分数)Al基复合材料,两种材料的抗拉强度、延伸率及弹性模量分别为144 MPa,8.9%,70 GPa和 200 MPa,1.9%,94 GPa。采用Al2O3短纤维增强的挤压铸造AZ91 Mg合金复合材料与基体材料相比,疲劳性能有很大的提高(图4[37])。

4 挤压铸造工艺研究

4.1 挤压铸造过程的工艺参数优化

挤压铸造工艺研究的一项重要内容是进行工艺参数的优化。挤压铸造的主要工艺参数包括:加压时间、加压压力、保压时间、浇注温度、模具预热温度、涂层厚度等。国内外针对不同工艺参数对挤压铸造材料及其零件性能的影响进行了大量的研究。主要体现在以下几个方面:

图4 采用挤压铸造法制备Al2O3短纤维增强AZ91镁合金基复合材料的疲劳性能Fig.4 Fatigue property of Al2O3short fiber reinforced AZ91 magnesium composites prepared by squeeze casting

基于试验研究,针对特定工艺参数进行分析其中以针对挤压力的研究最多,如文献[11]研究了压力对Al-Cu合金铸件显微组织和性能的影响,文献[17]研究了压力对Al-7Si-0.7Mg合金冲击能(Impact Energy)的影响,文献[44]研究了凝固时间对Al-Zn合金挤压铸件的影响,文献[45]研究了浇注温度对Al-Zn合金挤压铸件的影响。文献[46-48]同时对挤压压力、浇注温度、加压时间进行了综合研究,并找到了较优的工艺参数,提高了挤压铸件性能。

以实验样本为基础,使用现代优化算法进行工艺参数优化如刘贵立等[49]基于人工神经网络(ANN)建立ZA27合金挤压铸造工艺参数与力学性能关系模型。Shu[50]利用ANN和粒子群优化器(PSO)相结合的方法,对ZA27的工艺参数进行了优化。文献[51]利用遗传算法对LM23合金挤压铸造工艺参数进行了组合优化研究。

基于理论推导和经验公式计算工艺参数主要是针对直接挤压铸造工艺,重点是计算挤压压力和保压时间。如文献[14]基于组合体的塑性变形,计算了液态模锻的临界比压。文献[52]基于一维稳态传热过程和一维非连续的传热过程,得出了凝固时间的计算公式。Garcia等人[53]基于挤压铸造虚拟传热模型也得出了凝固时间,计算结果更为准确。此外,Zhang[54]也进行了类似的计算。

4.2 挤压铸造过程的数值模拟

挤压铸造数值模拟同样得到了国内外研究者的高度重视。马静[55-56]通过数学建模,对柱形件挤压铸造的温度场进行了研究,计算了在凝固过程中的凝固收缩和加压补缩作用下的缩孔体积。王泽等[57]基于二维轴对称坐标系,利用有限差分方法建立了挤压铸造凝固过程中温度场的数学模型。伞晶超[58]自行开发轴对称坐标下的有限差分模型对ZA27合金大高径比挤压铸造的温度场进行模拟。清华大学韩志强等[59-60]建立了热-力耦合有限元模型来模拟挤压铸造凝固过程中铸件温度场和应力场,该模型利用热焓法处理铸件凝固潜热释放的问题。应力场模拟分别采用热弹粘塑性模型和理想弹塑性模型来描述凝固壳和金属液的力学行为,同时考虑冷却和凝固过程中的体积收缩。在铸件/铸型界面传热模型中考虑了界面压力、气隙和辐射等因素。

英国牛津大学的Zhang等[61]基于二维轴对称坐标系,利用有限差分法模拟了Al合金挤压铸造凝固过程的温度场。值得注意的是,文中考虑了冲头压力对铸件、铸型界面传热的影响,利用式(2)来计算不同冲头压力下的界面传热系数:

式中,h为界面换热系数,P为冲头压力。文中还用该传热模型分析了工艺参数对凝固过程的影响。韩国Chung-Ang大学的Chang等[62]基于有限元法对挤压铸造过程中铸件温度和热应力分布进行了模拟。研究首先进行温度场计算,然后根据温度场的结果进行应力分析。文中采用弹塑性本构模型来描述高温金属的力学行为,利用增量法来求解每个时间步节点的位移。其中应力-应变关系的增量由式(3)表达:

式中,σ为应力,ε为应变,[Dd]为刚度矩阵,在弹性和塑性阶段分别有不同的形式,{c}为材料性能参数随温度改变而带来的附加载荷。文中根据模拟的结果分析了不同方向热应力的分布。英国Swansea大学的Lewis和Postek等[63-64]进行了挤压铸造凝固过程温度场和热应力的模拟。传热中利用热焓法来处理具有一定凝固温度区间的合金在凝固过程中潜热释放的问题,应力分布中利用弹粘塑性本构关系来描述材料力学行为。模型中考虑了界面气隙对传热的影响,铸件和模具之间的接触问题,并将温度场和应力场耦合求解。印度中央机械工程研究所的Chattopadhyay[65]对挤压铸造凝固过程中溶质的传输进行了研究,基于二维轴对称坐标系建立了传热方程和溶质传输方程,模拟了凝固过程并计算了铸件内硅的分布,根据计算结果认为铸件体积较小时偏析不明显。

4.3 挤压铸造成形的零件

挤压铸造技术受到发达国家重视后,针对挤压铸造工艺的研究主要是依托一些典型零件展开。1979年,丰田汽车公司使用宇部公司推出了垂直压射系统的挤压铸造工艺方法(VSC)生产Al合金轮毂,产品的疲劳性能和冲击性能都优于其他工艺方法,且达到25件/h的批量生产[12,66]。1983年又采用挤压铸造工艺生产纤维增强Al合金柴油发动机活塞,既提高了高温性能和减少热膨胀,同时又减轻重量且更耐磨[67]。1987年,宇部公司成立子公司,专门生产挤压铸造Al合金汽车轮毂,供货给通用汽车旗下的品牌Cadillac和 Pontiac[68]。在欧美,挤压铸造工艺的研究和应用范围也越来越广泛。汽车横梁、控制臂、转向节、连杆等零件都已使用挤压铸造工艺生产[69-70]。

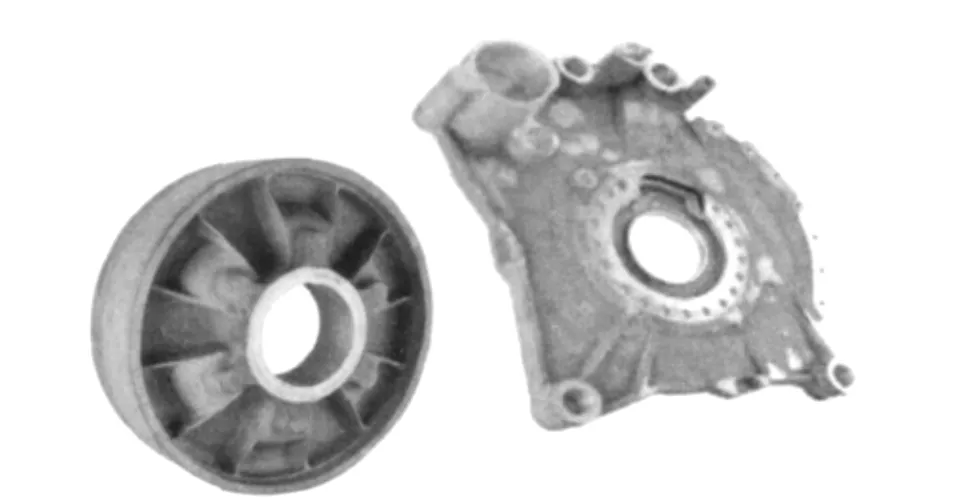

我国在20世纪50年代后期开展挤压铸造技术研究,研制的零件包括部分军工产品、气密性仪表Al件、Al活塞、阀体、Cu轴瓦等。80年代以后,挤压铸造零件涉及Al合金,Zn合金,Cu合金,球墨铸铁,碳钢及合金钢等铸件,某些研究成果已达到国际先进水平。特别是间接挤压铸造技术扩大了挤压铸造应用范围。中国兵器科学研究院第52研究所较早地开展了挤压铸造技术研究,研制的摩托车车轮、轻型战车负重轮零件最大质量约为30 kg,最大外形尺寸为580 mm,抗拉强度达到350~390 MPa,延伸率为5% ~12%[71]。武汉理工大学[72]进行了汽车制动泵缸体挤压铸造成形的开发,零件平均抗拉强度为290 MPa,延伸率为1.6%,布氏硬度1 050 MPa。华南理工大学[73-74]采用研制材料进行了大型复杂支架和轮毂零件的挤压铸造精确成形(见图5),支架零件投影面积达到580 mm×480 mm,本体抗拉强度和延伸率分别达到388 MPa和5%。轮毂外径为φ670 mm,本体抗拉强度为350~390 MPa,延伸率7%~9.5%。总之,挤压铸造技术已成为汽车、摩托车、机电、五金工具、冶金、航天、航空等行业中生产高档有色金属零件的重要手段。

图5 挤压铸造支架和轮毂零件Fig.5 The frame and wheel parts produced by squeeze casting

5 挤压铸造装备研究

5.1 挤压铸造装备的基本概况

最初的挤压铸造装备都是在油压机和液压机上改装的,随后出现了专用的挤压铸造装备。当前能生产挤压铸造设备的企业主要是日本宇部兴产(UBE),日本东芝机械,瑞士布勒,荷兰Prince Machine以及意大利意德拉有限公司等公司,其中UBE生产和销售的挤压铸造机在数量上都处于首位,大致超过了250台[75]。目前我国有100多台挤压铸造机,80%通过油压机或压铸机改装,只有较少专用挤压铸造机,且多为进口产品,合模力较小,无法进行大型复杂零件挤压铸造生产。最近几年,我国有少数企业开始研制自动化程度较高的先进挤压铸造机。

经过几十年的发展,挤压铸造机大致发展成3类:垂直合模垂直挤压式(立式)、水平合模水平挤压式(卧式)、水平合模垂直挤压式(混合型)。挤压铸造设备的研制主要集中在4个方面[76]:①挤压铸造方式:从目前制造的挤压铸造设备来看,挤压铸造的方式正从传统的直接挤压和间接挤压单一方式走向复合化,形成适用范围更广的新型挤压铸造工艺;②浇注方式及浇注系统装置:现代挤压铸造设备都注重提高浇注的自动化水平和改善浇注条件。如日本东芝公司的DXHV和DXV挤压铸造机配置LEOMACS封闭浇注系统,使用电磁泵装置输送金属液(见图6)[77]。哈尔滨工业大学罗守靖等人[78]针对挤压铸造工艺中,离冲头较远处充型可能不足的问题,提出了逐层浇注——累积液锻成形技术;③合模力规格多样化:如日本宇部的挤压铸造设备有VSC和 HSVC两个系列,日本东芝有 DXH、DXV、DXHV 3个系列。瑞士布勒的挤压铸造设备有Vision、Evolution、Classic 3个系列。针对不同系列,合模力从1 400 kN到35 000 kN;④挤压过程控制:现代挤压铸造机都对压射系统的压力控制方法进行改进,提高其控制精度及稳定性[79]。

图6 东芝的电磁泵封闭浇注系统Fig.6 LEOMACS system designed by Toshiba Mechines

5.2 国外挤压铸造设备的技术优势及其发展趋势

国外挤压铸造设备的技术优势主要有以下几点:①开发了高精度的液压控制阀和闭环控制的压射系统;②具有专用高效的浇注系统;③合模机构效率高。挤压铸造设备的主要发展趋势是:①宽适应性:通过基础部件的技术开发,拓宽设备挤压速度和挤压压力的范围。如东芝机械公司通过采用最新开发的高精度液压伺服阀,使挤压速度达到0.05 m/s至13 m/s;日本宇部也能达到0.05 m/s至10 m/s的范围;②研究新型合锁模机构或方法。目前,普遍使用的合模机构主要有全液压缸式、曲肘机构和混合式。东芝机械在其最新研发的压铸机中,使用了电气控制的锁模装置;③采用先进的控制系统。主要是要实现整机的实时控制以及控制系统从简单的运行控制转变为智能集成控制。

6 结语

尽管国内外针对挤压铸造技术已经做了不少工作,随着结构件向大型化、复杂化、高性能化和轻量化发展,为挤压铸造技术创造了广阔的发展空间,需要开展的工作主要体现在:

(1)深入分析间接挤压铸造时,液态金属压力下结晶的物理冶金行为和力学过程,进一步完善挤压铸造基础理论。对于大型复杂零件挤压铸造精确成形,需研制具有更优综合性能的新型材料,完善适合于金属材料挤压铸造技术的材料体系;

(2)在成形工艺方面,大型复杂零件各部位凝固条件相差较大,应通过工艺优化实现零件组织和性能的均匀性,进行铸造缺陷的精确控制;大型铸件的模具制造周期长、成本昂贵,开发准确的数值模拟技术是优化模具设计的重要手段;

(3)成形设备是高效精确成形的重要保证,需要从宽适应性、研究大吨位和新型合锁模机构、采用先进的控制系统等方面开发先进的挤压铸造装备。

References

[1]Morton J R,Barlow J.Squeeze Casting:from a Theory to Profit and a Future[J].The Foundryman,1994,87(1):23 -28.

[2]Dr Mahadevan R,Gopal R.Selectively Reinforced Squeeze Cast Pistons[C]//The68th WFC-World Foundry Congress.Chennai,India:Institute of Indian Foundrymen,2008:379-384.

[3]Chadwick G.A,Yue T M.Principles and Application of Squeeze Casting[J].Metals and Materials,1989,5(1):6 - 12.

[4]Ghomashchi M R,Vikhrov A.Squeeze Casting:an Overview[J].Mater Process Technol,2000,101:1 -9.

[5]Benedyk J C.Squeeze Casting[C]//The Sixth SDCE International Die Casting Congress.Cleveland:Society of Die Casting Engineers,1970:325.

[6]Qi Pixiang(齐丕骧).面向21世纪的挤压铸造技术[J].Special Casting and Nonferrous Alloys(特种铸造及有色合金),2002:209-213.

[7]Batbisev A Y,Zhang Jinsheng(张锦升),Luo shoujing(罗守靖).Crystallization of Metal and Alloy under Pressure(金属和合金在压力下结晶)[M].Harbin:Institute of Technology Presess,1987.

[8]Luo Shoujing(罗守靖),Chen Bingguang(陈炳光),Qi Pixiang(齐丕骧).Liquid Forging and Squeeze Casting Technology(液态模锻与挤压铸造技术)[M].Beijing:Chemical Industry Press,2006.

[9]Luo Shoujing(罗守靖),He Shaoyuan(何绍元),Wang Erde(王尔德),etal.Steel Liquid forging(钢质液态模锻)[M].Harbin:Institute of Technology Presess,1990.

[10]Smith G.Squeeze Casting of Pure Al/Si Alloys[D].UK:University of Southampton,1986.

[11]Zhang M,Zhang W W,Zhao H D,etal.Effect of Pressure on Microstructures and Mechanical Properties of Al-Cu-Based Alloy Prepared by Squeeze Casting[J].Trans Nonferr Met Soc China,2007,17:496-501.

[12]Franklin J R,Das A A.Squeeze Casting-a Review of Status[J].Foundryman,1984,77(3):150 -158.

[13]Luo S J,Hu L X,Li H J.The Effect of Plastic Flow on the Strengthening and Toughening of Alloy During Liquid-Metal Forming under Pressure[J].Journal of Materials Processing Technology,1995,49:425-429.

[14]Wang E D,Ren X P,Huo W C.Critical Specific Pressure in Liquid Forging[J].Chinese Journal of Mechanical Engineering,1990,3(2):119.

[15]Song Yuquan(宋玉泉),Liu Zhubo(刘助柏),Zhou Dajun(周大隽).液态模锻力学成形理论的确立及其评价[J].Journal of Plasticity Engineering(塑性工程学报),1997,4(3):4-8.

[16]Maleki A,Niroumand B,Shafyei A.Effects of Squeeze Casting Parameters on Density,Macrostructure and Hardness of LM13 Alloy[J].Materials Science and Engineering,2006,A 428:135-140.

[17]Chen Z W,Thorpe W R.The Effect of Squeeze Casting Pressure and Iron Content on the Impact Energy of A1-7Si-0.7Mg Alloy[J].Materials Science and Engineering,1996,A221:143-153.

[18]Zhang Kewu(张克武),Zhao Haidong(赵海东),Ouyang Xiaoxian(欧阳晓贤),etal.不同挤压力下凝固的Al-Si-Cu-T4的组织与性能[J].The Chinese Journal of Nonferrous Metals(有色金属学报),2009,19(4):625-632.

[19]Lee J I,Han Y S,Lee H I,etal.Microstructures and Mechanical Properties of Squeeze Cast Al-Si-Cu-Mg Alloy[J].Korean Inst Met Mater,1994,32(10):1 259-1 268.

[20]Hajjari E,Divandari M.An Investigation on the Microstructure and Tensile Properties of Direct Squeeze Cast and Gravity Die Cast 2024 Wrought Al alloy[J].Materials and Design,2008,29:1685-1689.

[21]Li Decheng(李德成).高强铸造铝合金A-U5GT及其应用[J].Casting,1998,47(7):34~35.

[22]Liu Bocao(刘伯操).Casting Manuals,3rd Volume-Casting Non-Ferrous Alloy(铸造手册,第3卷—铸造非铁合金)[M].Beijing:China Mechanic Industry Press,2001.

[23]Yen C M,Evans W J.Aluminium Casting Alloy.European Patent,EP0 485 068[P].1991 -10 -4.

[24]Guo guowen(郭国文).新型高强韧铝铜系合金的挤压铸造[J].Special Casting and Nonferrous Alloys(特种铸造及有色合金),2003:204~205.

[25]Yue T M.Squeeze Casting of High-Strength Aluminum Wrought Alloy AA7010[J].Journal of Materials Processing Technology(材料加工技术),1997,66:179-185.

[26]Kim S W,Durrant G,Lee J H,etal.The Effect of Die Geometry on the Microstructure of Indirect Squeeze Cast and Gravity Die Cast 7050(Al-6.2Zn-2.3Cu-2.3Mg)Wrought Al Alloy[J].Journal of Materials Science,1999,34:1 873-1 883.

[27]Yue T M.The Microstructure and Mechanical Properties of Squeeze Cast Aluminum Alloy7010[D].UK:University of Southampton,1987.

[28]Lee J H,Kim H S,Hong S I,etal.Effect of Die Geometry on the Microstructure OfIndirect Squeeze Cast and Gravity Die Cast 5083 Wrought Al Alloy and Numerical Analysis of the Cooling Behavior[J].Journal of Materials Processing Technology,1999,96:188-197.

[29]Lee J H,Kim H S,Won C W,etal,Effect of The Gap Distance on the Cooling Behavior and the Microstructure of Indirect Squeeze Cast and Gravity Die Cast 5083 Wrought Al Alloy[J].Materials Science and Engineering,2002,A338:182-190.

[30]Skolianos S M,Kiourtsidis G,Atzifotiou T.Effect of Applied Pressure on the Microstructure and Mechanical Properties of Squeeze Cast Aluminum AA6061 alloy[J].Mater Sci and Eng A,1997,A231:17-24.

[31]Mordike B L,Ebert T.Magnesium:Properties-Applications-Potential[J].Materials Science and Engineering A,2001,302:37-45.

[32]Sevik H,Kurnaz S C.The Effect of Tin Addition on the Microstructure and Mechanical Properties of Squeeze Cast AM60 Alloy[J].Journal of Alloys and Compounds,2010,508:110-114.

[33]Zhu S M,Mordike B L,Nie J F.Creep Properties of a Mg-Al-Ca Alloy Produced by Different Casting Technologies[J].Materials Science and Engineering A,2008,483/484:583-586.

[34]Yu Haipeng(于海鹏),Zhang Shangzhou(张尚洲),Bai Yanhua(白彦华),etal.热处理对挤压铸造ZA43-Mn合金组织和性能的影响[J].Special Casting and Nonferrous Alloys(特种铸造及有色合金),2002(2):60-62.

[35]Bai Yanhua(白彦华),Shi Yingnan(石瑛楠).挤压铸造ZA27锌合金的摩擦磨损性能[J].Transactions of Materianl And Heat Treatment(金属热处理),2007,32(8):63-65.

[36]Yang L J.The Effect of Solidification Time in Squeeze Casting of Aluminium and Zinc Alloys[J].Journal of Materials Processing Technology,2007,192-193:114-120.

[37]Yue T M,Chadwick G A.Squeeze Casting of Light Alloys and Their Composites[J].Journal of Materials Processing Technology,1996,58:302-307.

[38]Chou S N,Huang J L,Lii D F,etal.The Mechanical Properties of Al2O3/Aluminum Alloy A356 Composite Manufactured by Squeeze Casting[J].Journal of Alloys and Compounds,2006,419:98-102.

[39]Tan Rui(谭 锐),Tang Ji(唐 骥).铸造法制备SiCp/Al复合 材 料 的 研 究 现 状[J].Casting(铸 造),2005,54(7):642.

[40]Peng H X,Fan Z,Mudher D S,etal.Microstructures and Mechanical Properties of Engineered Short Fibre Reinforced Aluminium Matrix Composites[J].Materials Science and Engineering A,2002,335:207-216.

[41]Uozumia H,Kobayashi K,Nakanishi K,etal.Fabrication Process of Carbon Nanotube/Light Metal Matrix Composites by Squeeze Casting [J].Materials Science and Engineering A,2008,495:282-287.

[42]Onat A,Akbulut H,Yilmaz F.Production and Characterisation of Silicon Carbide Particulate Reinforced Aluminium-Copper Alloy Matrix Composites by Direct Squeeze Casting Method[J].Journal of Alloys and Compounds,2007,436:375-382.

[43]Seyed Reihani S M.Processing of Squeeze Cast Al6061-30 vol%SiC Composites and Their Characterization[J].Materials and Design,2006,27:216-222.

[44]Yang L J.The Effect of Solidification Time in Squeeze Casting of Aluminum and Zinc Alloys[J].Journal of Materials Processing Technology,2007,(192/193):114-120.

[45]Yang L J.The Effect of Casting Temperature on the Properties of Squeeze Cast Aluminum and Zinc Alloys[J].Journal of Materials Processing Technology,2003,(140):391 -396.

[46]Hu H.Squeeze Casting of Magnesium Alloys and Their Composites[J].Journal of Materials Science,1998,(33):1 579 -1 589.

[47]Maleki A,Niroumand B,Shafyei A.Effects of Squeeze Casting Parameters on Density,Macrostructure and Hardness of LM13 alloy[J].Materials Science and Engineering A,2006(428):135-140.

[48]Li Qingfeng(李庆丰),Wang Libo(王利波),Yu Baoyi(于宝义).工艺参数对间接挤压铸造铝铜合金力学性能及热裂倾向的影响[J].Casting(铸造),2006,55(2):1 271-1 274.

[49]Lui Guili(刘贵立),Li Rongde(李荣德).ZA27挤压铸造工艺参数的优化[J].Special Casting and Nonferrous Alloys(特种铸造及有色合金),2003(4):16-17.

[50]Shu F H.Aluminum-Zinc Alloy Squeeze Casting Technological Parameters Optimization Based on PSO and ANN[J].China Foundry,2007,4(3):202-205.

[51]Vijian P,Arunachalam V P.Modelling and Multi Objective Optimization of LM24 Aluminum Alloy Squeeze Cast Process Parameters Using Genetic Algorithm[J].Journal of Materials Processing Technology,2007(186):82 -86.

[52]Yang L J.The Effect of Solidification Time in Squeeze Casting of Aluminum and Zinc Alloys[J].Journal of Materials Processing Technology,2007,192/193:114 -120.

[53]Garcia A,Medeiros M D,Prates Metal.Mathematical Analysis of Thermal Behaviour of Metal/mould Systems During Unidirectional Solidifcation[R].Coventry:University of Warwick,1980.

[54]Zhang M L,Xing S M,Xiao L M,etal.Design of Process Parameters for Direct Squeeze Casting[J].Journal of University of Science and Technology,2008,15(3):339 -343.

[55]Ma Jing(马 静),Xing Shuming(邢书明),Chen Weishi(陈维视).液态模锻的计算机模拟及其工艺研究[J].Hebei Metallurgy(河北冶金),1998,108(6):15-18.

[56]Ma Jing(马 静),Meng Deyi(盟德义),Chen Weishi(陈维视).高铬铸铁挤压铸造的计算机模拟[J].Journal of Heibei University of Science and Technology(河北科技大学学报),2002,63(4):63~66.

[57]Wang Ze(王 泽),Huo Wenchan(霍文灿),Zhang Miansheng(张锦生).液态模锻凝固过程的计算机模拟和验证[J].Ordnance Material Science and Engineering(兵器材料科学与工程),1988(2):14-20.

[58]San Jingchao(伞晶超).Digital Simulation of SqueezeCasting of ZA27Alloy with Lagre Ratio of Height to Diameter(大高径比锌铝合金铸件挤压铸造过程温度场数值模拟)[D].Shenyang:Shenyang University of Technology,2006.

[59]Han Zhiqiang(韩志强),Zhu Wei(朱 维),Liu Baicheng(柳百成).挤压铸造凝固过程热-力耦合模拟Ⅰ.数学模型及求解方法[J].Acta Metallurgica Sinica(金属学报),2009,45(3):356-362.

[60]Zhe Wei(朱 维),Han Zhiqiang(韩志强),Liu Baicheng(柳百成).挤压铸造凝固过程热-力耦合模拟Ⅱ.模拟计算及实验验证[J].Acta Metallurgica Sinica(金属学报),2009,45(3):363-368.

[61]Zhang D L,Cantor B.Numerical Heat Flow Model for Squeeze Casting Al Alloys and Al Alloy/SiCp Composites[J].Modeling and Simulation in Materials Science and Engineering,1995,3(1):121-130.

[62]Chang K H,Jang G C,Lee C H,etal.Temperature and Thermal Stress Distribution for Metal Mold in Squeeze Casting process[J].Journal of Materials Science and Technology,2008,24(3):347-350.

[63]Lewis R W,Postek E W,Han Z Q,etal.A Finite Element Model of the Squeeze Casting Process[J].International Journal of Numerical Methods for Heat&Fluid Flow,2006,16(5):539-572.

[64]Postek E W,Lewis R W,Gethin D T,etal.Influence of Initial Stresses on the Cast Behavior during Squeeze Forming Processes[J].Journal of Materials Processing Technology,2005,159(3):338~346.

[65]Chattopadhyay H.Simulation of Transport Processes in Squeeze Casting[J].Journal of Materials Processing Technology,2007,186(1/3):174~178.

[66]Rajagopal S.Squeeze Casting:A Review and Update[J].J Applied Metal Working,1981,1(4):3-14.

[67]Chadwick G A,Stubbington C A.High Quality Squeeze Casting of Monolithic and of Reinforced Aluminium Alloys[J].The Foundryman,1991,84(12):471-474.

[68]Suzuki S.Vertical Squeeze Casting of Aluminum Components[J].Modern Casting,1989,79(10):38-40.

[69]DasGupta R,Xia Y.Squeeze Casting:Principles and Applications[J].Die Casting Engineer,2004,48(1):54 -58.

[70]Kaufman J G,Rooy E L.Aluminum Alloy Castings:Properties,Processes,and Applications[M].New York:American Society of Metals International,2005.

[71]Hou Liqun(候立群).挤压铸造率合金轮毂的应用研究[J].Special Casting and Nonferrous Alloys(特种铸造及有色合金),2003,218-221.

[72]Luo Jixiang(罗继相),Hu Jianhua(胡建华).挤压铸造汽车制动主缸的研究与应用[J].Casting(铸造),2002(4):214-217.

[73]Li Y Y,Hu Y,Zhao H D,etal.Vertical Indirect Squeeze Casting Process of an Al-Cu-Mn Alloy Frame Part[J].Materials Science Forum Vols,2009,628/629:605-610.

[74]Li Y Y,Zhang M,Zhao H D,etal.Study on Fabrication of a Large Al-Cu-Mn Wheel with Indirect Squeeze Casting Process[J].Materials Science Forum,2006,532/533:353-356.

[75]Qi Pixiang(齐丕骧).国内外挤压铸造技术发展概况[J].Special Casting and Nonferrous Alloys(特种铸造及有色合金),2002,(2):20- 23.

[76]Deng Jianxin(邓建新),Shao Ming(邵 明),You Dongdong(游东东).挤压铸造设备现状及发展分析[J].Casting(铸造),2008,57(7):643-646.

[77]Toshiba Machine.High Performance Squeeze Casting System“LEOMACS”[EB/OL].2002 -12 - 13.http://www.toshiba-machine.co.jp/english/product/diecast/tmr/6/6.html.

[78]Luo Shoujing(罗守靖),Jiang Jufu(姜巨福),Sun Rui(孙锐).液态模段与分层制造技术[J].China Mechanical Engineering(中国机械工程),2005,16(7):634-635.

[79]Buhler Equipment Engineering Co.Ltd(布勒设备工程有限公司).The advantages of Buhler die-casting Equipment(布勒压铸设备的优点)[EB/OL].2007-10-11.http://www.buhlergroup.cn/yzsb2.asp?file=yzsb2.asp.

Progress in Technology of Squeeze Casting for Metal Materials

ZHANG Weiwen,ZHAO Haidong,ZHANG Datong,YOU Dongdong,SHAO Ming,LI Yuanyuan

(National Engineering Research Center of Near-Net-Shape Forming for Metallic Materials,School of Mechanical&Automotive Engineering,South China University of Technology,Guangzhou 510640,China)

Squeeze casting is a technology with short route,high efficiency,precise forming which possesses the features of casting and plastic processing.It is applied to produce high performance and high precision parts which are widely used in machinery,automobile,household,aviation,aerospace and defense.In this paper,the characteristics and history of squeeze casting are introduced briefly.Then the effect of applied pressure on the metallurgical and mechanical behavior of liquid metal is analyzed.Furthermore,the research progress in the developed materials,process optimization,forming of parts,numerical simulation and equipment of squeeze casting is summarized comprehensively.Finally,the future trends of squeeze casting are presented.

metal materials;squeeze casting

TG249.2

A

1674-3962(2011)07-0024-09

2011-04-20

GD-NSFC联合基金项目(U1034001);国家科技支撑计划项目(2011BAE20B00);省部产学研重点专项(2009A090100026);广东省科技攻关项目(2008A010300003)

张卫文,男,1969年生,教授,博士生导师