钛合金铸件精密成形理论与技术研究进展

吴士平,郭景杰,张 军,傅恒志,

(1.哈尔滨工业大学材料科学与工程学院,黑龙江哈尔滨150001)

(2.西北工业大学凝固技术国家重点实验室,陕西西安710072)

钛合金铸件精密成形理论与技术研究进展

吴士平1,郭景杰1,张 军2,傅恒志1,2

(1.哈尔滨工业大学材料科学与工程学院,黑龙江哈尔滨150001)

(2.西北工业大学凝固技术国家重点实验室,陕西西安710072)

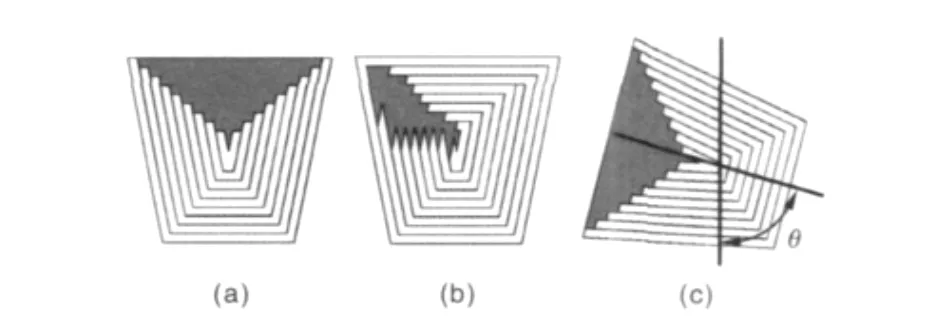

由于航空、航天用零部件对材料比强度有很高的要求,因此钛合金作为一种高比强合金在航空、航天领域的应用越来越多,而且这类零部件常采用薄壁复杂结构。若采用水冷坩埚方式熔炼钛合金,会导致钛合金熔体流动性差,因此,离心铸造方法已成为钛合金薄壁复杂铸件精密成形的主要方法。介绍了离心场下钛合金铸件精密铸造成形理论及技术的发展过程,在此基础上总结了离心场下钛合金熔体的充型、凝固行为及铸件缺陷形成规律,提出了立式离心铸造技术改进方案,并对未来离心场下成型理论与技术的发展提出了展望。

离心场;钛合金;精密成形;理论与技术

1 前言

钛合金作为一种高比强合金在航空、航天领域的应用受到越来越多的关注。由于航空、航天用零部件对材料比强度有很高的要求,薄壁复杂结构铸件是常采用的结构,众所周知,采用水冷坩埚熔炼钛合金,导致钛合金熔体流动性差,因此,离心铸造成为钛合金薄壁复杂铸件精密成形的主要方法。近年来随着钛合金铸造技术的不断提高,需要钛合金成形理论与技术的支持。因此,离心铸造的理论研究再一次受到国内外学者的关注[1-4]。哈尔滨工业大学的郭景杰教授率先在这一领域开展了充型过程的研究[5],在他的研究中首先将科氏力引入到合金熔体充型流动中来,并采用数学解析的方法建立了合金熔体在中心浇道、横浇道中自由表面的方程,并且给出了充型过程在横浇道内流动变化的规律,并以钛合金排气阀的成形为研究背景,研究了偏轴线缩松的形成规律。此后,徐达鸣等人采用数值模拟技术,结合温度场和流场计算模拟了卫星铸件的温度场[6-8],解决了数学解析法在传热和流动解析方面的不足,给出了合金熔体充型流动过程的流动规律和温度变化规律。在数值模拟研究基础上,作者[9-13]提出了离心场下缩孔、缩松预测的临界补缩固相率计算公式和相应的规律。与此同时,采用高速摄影技术开展了钛合金离心铸造成形的物理模拟和实验验证。获得了成形过程中缺陷形成的规律,此外,借助于实际浇注铸件,通过观察实验结果,进一步验证了成形中的一些规律,隋艳伟[14]等人采用实际浇注钛合金和铜合金的方法获得了缩孔、气孔和夹杂等在离心力场下的分布特征,并根据这些特征给出了熔体在离心力场下缺陷形成的规律。

离心场下成形规律的研究一方面是由于立式离心铸造技术需求而受到重视[15-17],另一方面也是为了完善离心场下材料的制备、成形理论而受到关注[18],这些理论的提高与技术的进步必将为生产和社会带来巨大的经济效益和社会效益。

2 离心场下钛合金成形规律

2.1 充型流动规律

2.1.1 充型流动数学模型及其流动规律

立式离心铸造过程中,合金熔体经过中心浇道(直浇道)、横浇道、内浇道然后进入到型腔,合金熔体在浇注系统各组元及型腔内的流动规律直接影响到铸件的质量。

2.1.1.1 合金熔体充型流动数值计算数学模型

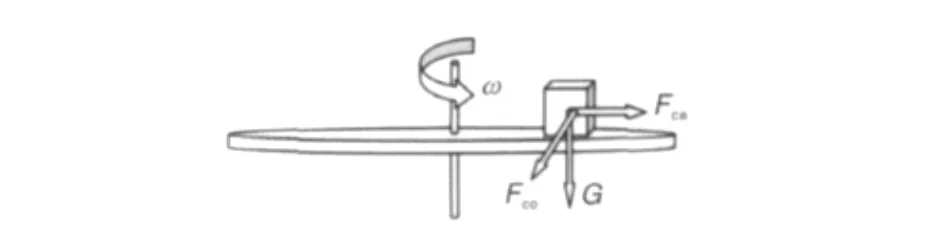

在离心场作用下,质点将受到离心力的作用,同时还要受到重力的作用,与此同时,当质点相对于旋转中心存在径向运动时还将受到科氏力的作用,其受力模型如图1所示。

图1 熔体在离心场下的受力分析Fig.1 Schematic diagram of forces analysis of melt in Centrifugal field

于是,合金熔体质点在离心场下所受到的合力如公式(1)所示。

式中:Fce——离心力;Fco——柯氏力;G——重力

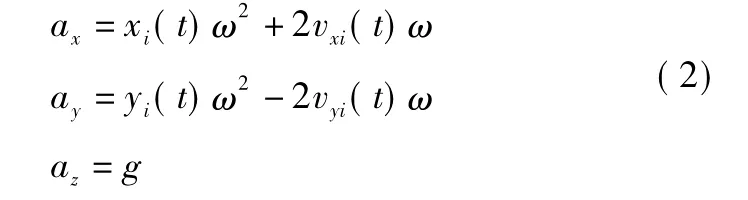

质点在3个方向的加速度分别为:

其中ω为铸型旋转速度,xi为质点旋转半径在x轴上的分量,yi为质点旋转半径在y轴方向上分量,vxi为质点在x方向上的速度分量,vyi为质点在y方向上的速度分量,g为重力加速度。

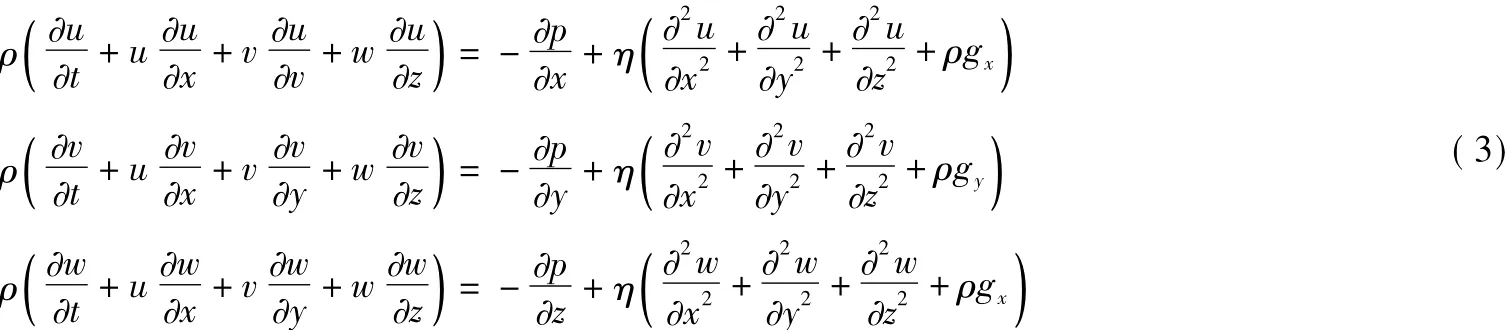

在离心场下熔体的运动依然满足N-S方程。

动量守恒(Navier-Stoks)方程:

3 个方向的加速度分别为:gx=xω2+2ωvx;gy=yω2-2 ωvy;gz=g

2.1.1.2 充型流动规律

采用上述数学模型,对离心场下成形过程的中心浇道、横浇道及试验件型腔内的充型流动及自由表面形貌等进行了计算和数值模拟。

①中心浇道内流动规律

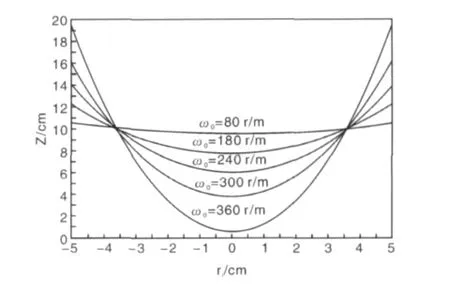

由计算可知,由于离心力的作用,中心浇道内的合金熔体在浇注过程中,其液面呈抛物面形状。图2所示为确定工艺条件下TiAl基合金熔体在中心浇道内自由表面的形状[4]。

②横浇道内流动规律

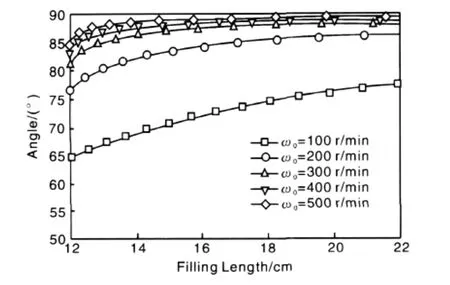

根据浇注系统内流体运动方程计算可知,合金熔体在向前充型流动的同时,自由表面发生倾转,其倾转角度随充型长度的变化规律如图3所示,即随着充型长度的增加,倾转角逐渐逼近90°。

图2 不同转速下的熔体自由表面Fig.2 Free-surfaces of melt under different rotating speeds

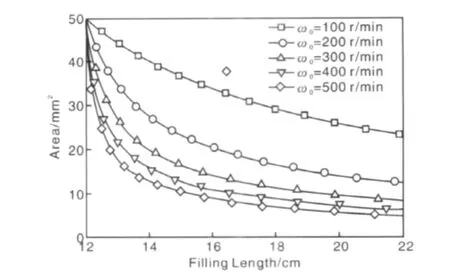

同时,横浇道内合金熔体横截面积随填充长度的变化表明,横截面随充型长度的增加减小,减小的规律是逐渐逼近0,横截面积的变化规律如图4所示。

③铸型内流动规律

图3 熔体横截面自由表面倾角Fig.3 Free surface angles of cross-section of melt

图4 熔体横截面面积Fig.4 cross-section areas of melt

运用上面建立的数值模拟模型对实际浇注铸件的充型过程进行了数值模拟,如图5所示,模拟结果表明,在正向填充时沿浇道后壁充填,在反向填充时,自由液面呈现弧面,弧心就是旋转中心。充型过程的数值模拟表明,当合金熔体在铸型内流动时,其自由液面是一个弧面,弧心就是旋转中心。采用数值模拟技术还获得了充型及凝固过程铸件的温度分布及铸件上各点压力的分布。

图5 浇注试验件充型过程数值模拟:(a)充型过程温度场,(b)凝固过程温度场,(c)压力场Fig.5 Numerical simulation of the mold filling process for experimental castings:(a)temperature field during filling process,(b)temperature field during solidification process,and(c)pressure field

2.1.2 充型流动过程的水力学模拟

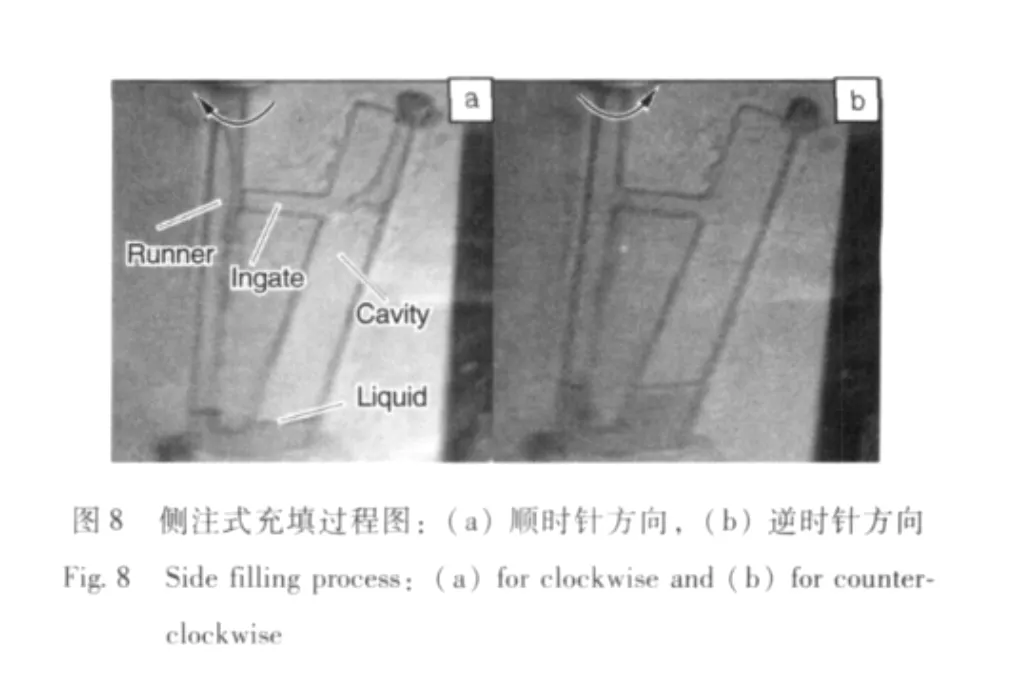

图6所示为水力学模拟实验装置。采用如图7所示铸型。离心场下充型过程水力学模拟表明,充填包括正向充填和反向充填2个过程。但是,在离心力场下内浇道的开设与旋转方向有关,如图8所示,同是侧注式,但是当旋转方向改变时,合金熔体由于沿浇注系统后壁流动的特征,可以从靠近直浇道的内浇道直接进入到型腔,因此,在选择旋转方向时,要考虑内浇道的开设位置。

图6 水力学模拟试验装置示意图Fig.6 Schematic diagram of hydraulic simulation experiment

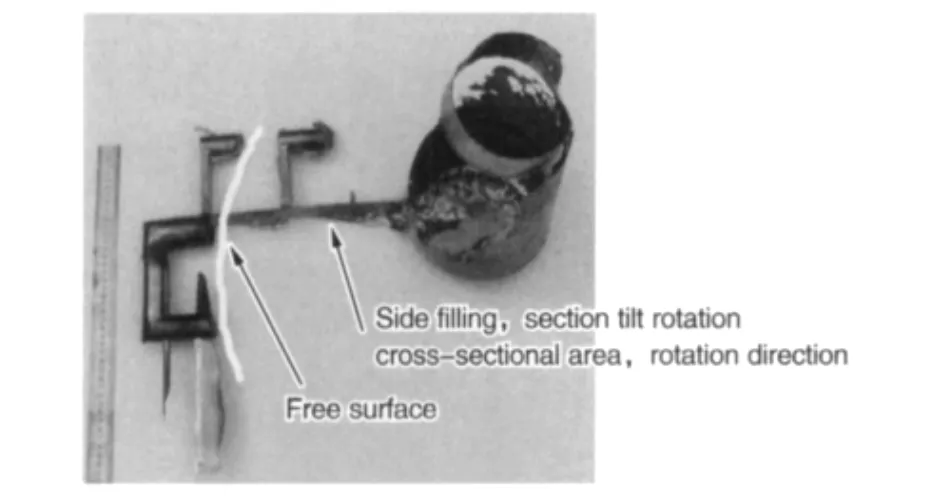

2.1.3 钛合金浇注实验结果

用离心浇注机实际浇注了钛合金实验铸件,浇注实验进一步验证了钛合金离心力场下在横浇道和型腔内充型的形貌和规律,如图9所示,可以看到中心浇道的形貌,合金熔体在横浇道内沿后壁充填及充填过程横截面旋转和面积减小的结果。实验结果还揭示了旋转方向对内浇道充填的的影响,同时可以看到在铸型部分充填过程中自由液面的形貌,是一系列指向旋转中心的圆弧面。

图9 钛合金试验件(n=160 r/min)Fig.9 Test castings of titanium alloy

2.2 凝固组织演化规律

2.2.1 凝固组织模拟数学模型

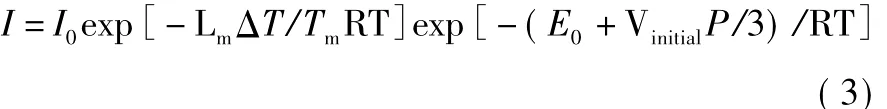

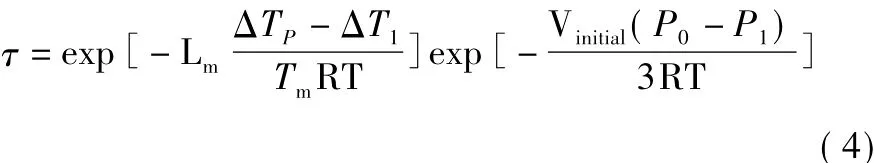

假设离心压力不影响熔化潜热,形核率可以表示为[15]:

离心压力对熔点和过冷度产生影响,但是在不同点,影响大小不同,以钛为例,假设热过冷很小,将离心压力下不同点的形核率和常压下的形核率进行比较,得到下式:

ΔT0为热过冷,ΔT1压力过冷,P0常压,P1离心压力。在离心压力下各点的相对形核率可以简化为下式:

ΔT为由于离心压力作用产生的过冷度,不同点的过冷度是不一样的,得到的比值也不同。

2.2.2 凝固组织演化规律

使用Procast的CAFÉ模块(组织模拟模块)对圆筒形铸件进行了凝固过程组织模拟,获得了该铸件不同部位与不同截面处的凝固组织特征,如图10所示。

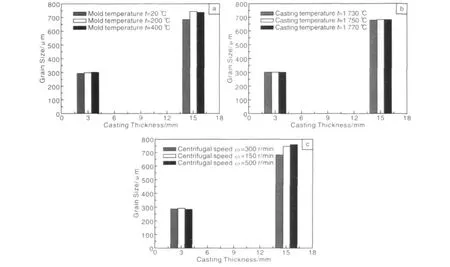

改变铸造工艺参数,获得了铸型温度、转速及浇注温度对钛合金不同部位凝固组织的影响,如图11所示。从图可以看出各影响因素对厚壁部位凝固组织晶粒度有影响,其中浇注温度和铸型温度影响较为明显。

图10 圆筒形铸件及其不同部位截面模拟组织:(a)圆筒形铸件,(b)不同部位组织模拟,(c)不同截面组织模拟Fig.10 Simulation microstructures of cylindrical casting and different parts and sections:(a)cylindrical castings,(b)microstructural simulation of different parts,and(c)microstructural simulation of different sections

图11 不同部位晶粒尺寸的对比:(a)铸型温度对晶粒度的影响,(b)浇注温度对晶粒度的影响,(c)转速对晶粒度的影响Fig.11 Comparison of grain size of different sections:(a)effects of mold temperature on grain size,(b)effects of pouring temperature on grain size,and(c)effects of rotational speed on grain size

2.3 缺陷形成规律

2.3.1 缩孔形成规律

2.3.1.1 临界补缩固相率计算模型

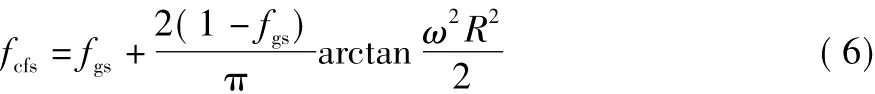

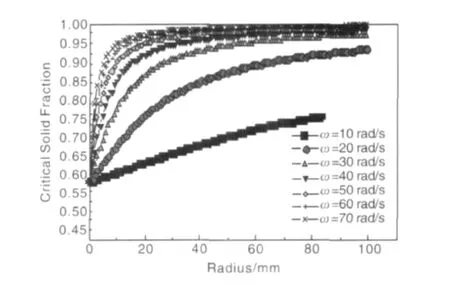

根据临界补缩固相率的分布规律,当角速度为零时,临界补缩固相率应该为重力下的临界补缩固相率,而当角速度为无穷大时,临界补缩固相率应该趋近于1。所以临界补缩固相率满足下式:

式中:fcfs—临界补缩固相率;ω—角速度;fgs—重力场下临界补缩固相率;R—半径

图12显示了临界补缩固相率与旋转速度及所处半径位置的关系,可以看出,随着转速和半径的增大,临界补缩固相率逐渐趋近于1。

2.3.1.2 缩孔的数值模拟

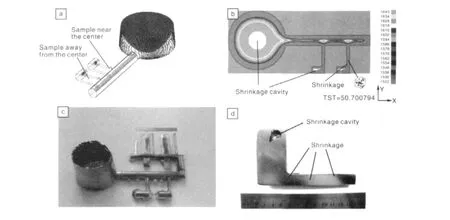

用上述研究建立的缩孔预测模型模拟了试验件,模拟结果显示了缩孔的预测和实际结果相近,图13d显示了铸件上缩孔的特征,数值模拟结果也揭示了这一规律,既缩孔指向旋转中心。

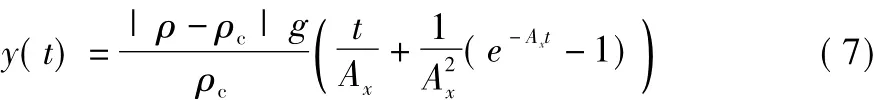

2.3.2 离心力场下熔体中夹杂运动规律[14]

离心力场下,夹杂运动可分为水平运动和竖直方向运动,在竖直方向上夹杂将受到动力(浮力)和阻力的作用,夹杂运动轨迹方程的通式为:

图12 临界补缩固相率与转速的关系Fig.12 Critical solid fraction as a function of rotational velocity

根据杂质运动状态不同分为3种情况,

在粘性阻力区,系数Ax为:在过渡区,系数Ax为:在压差阻力区,系数Ax为:

夹杂在水平方向运动时,与竖直方向运动时一样,夹杂也经历3个区。

图13 数值模拟及试验铸件:(a)缩孔模拟三维显示,(b)缩孔缩松模拟二维显示,(c)试验铸件,(d)近中心试验件Fig.13 Numerical simulation and test castings:a)three-dimensional display on numerical simulation of shrinkage cavities,(b)two-dimensional display on numerical simulation of shrinkage cavities,(c)test castings,and(d)test casting in the vicinity of center

夹杂运动轨迹方程的通式为:

合金熔体的粘度随着温度呈指数变化,温度的降低导致合金熔体粘度增大,夹杂在粘性流体中将做减速运动,直到运动到合金熔体表面或由于合金熔体凝固滞留在铸件中。

3 离心铸造技术的改进

3.1 浇注系统的改进

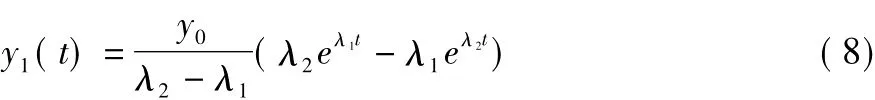

离心力场下充型结果表明,在横浇道中由于科氏力的作用,充型熔体沿横浇道后壁充填,如图5所示。根据分析,在实际设计浇注系统时,无论哪一种形式的浇注系统都没必要设计成等截面的浇注系统,应根据立式离心铸造的特点,将其设计成变截面形状的浇注系统更为合理。如图14所示,这样可以避免浇注系统消耗过多的合金熔体,有效地提高铸件的工艺出品率。

图14 离心铸造浇注系统结构形式:(a)传统的浇注系统,(b)改进的浇注系统Fig.14 Structure form of gating system in centrifugal casting:(a)conventional gating system,and(b)improved gating system

3.2 冒口系统的改进

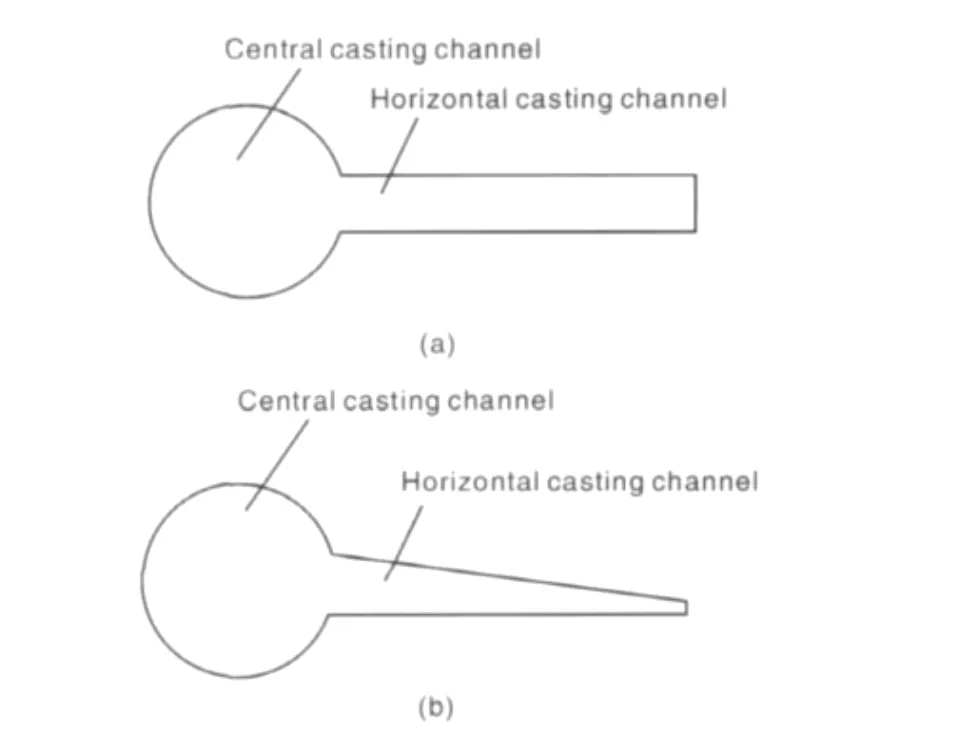

重力场下缩孔位于铸件最高处形成,而在离心力场下,根据缩孔形成的特点,其收缩也应补充在压力最小的液面上,如图15和图13d所示,铸件内等压面的形状呈抛物面形状,缩孔指向旋转中心。研究表明,等压面和重力方向的夹角由重力和离心加速度共同决定。倾角的计算满足下式:

图15 冒口中缩孔形貌图:(a)重力场下缩孔,(b)离心场下缩孔,(c)改进设计离心场下缩孔Fig.15 Morphologies of shrinkage cavities in riser:(a)shrinkage cavities in gravity field,(b)shrinkage cavities in centrifugal field,and(c)shrinkage cavities in improved centrifugal field

通过以上分析,在设计制定离心铸造工艺时,将冒口中心的角度与重力方向夹角设计成θ角,如图15c所示的角度最为合适,这样可以充分利用冒口的体积,实现高效率补缩。

4 结语

立式离心场下钛合金熔体的充型、凝固、缺陷形成演化规律的研究为钛合金铸件精密成形的理论研究与技术提高奠定了理论基础,丰富了铸件成型理论。随着人们对立式离心场下成型理论认识的不断提高,在理论指导下的钛合金成形技术也将逐渐改进提高,例如,在充型理论指导下的浇注系统改进,在凝固理论指导下冒口设计的改进,以及对立式离心铸造旋转速度参数的改进等都显示出理论对技术改进的指导作用。钛合金铸件多为薄壁复杂形状的铸件,其成形过程常导致的凝固组织粗大,成分不均匀等问题还需要进一研究和改进,随着人们对细化凝固组织的研究及对偏析研究的深入,钛合金精密成形过程出现的一些理论问题和技术问题将逐步得到解决。

References

[1]Liang Zuojian(梁作俭),Xu Qingyan(许庆彦),Li Juntao(李俊涛),etal.TiAl合金精密铸件微观缩松的预测[J].Acta Metallurgica Sinica(金属学报).2003,39(3):278-282.

[2]Wu M,Augthun M.Numerical Simulation of the Casting Process of Titanium Removable Partial Denture Frameworks[J].Journal of Materials Science:Materials in Medicine,2002,13:301-306.

[3]Li Xinian(李锡年).立式离心铸造技术及其应用[J].Foundry Technology(铸造技术),1999(1):10-13.

[4]Sheng Wenbin(盛文斌).Process of Metal Mold Centrifugal Casting of TiAl-Based Alloy Exhaust Valve(TiAl基合金排气阀金属型离心铸造过程研究)[D].Harbin:Harbin Institute of Technology,2000.

[5]Sheng W B,Guo J J,Su Y Q.Forming Mechanism of Gaseous Defect in Ti-48Al-2Cr-2Nb Exhaust Valves Formed with Permanent Mold Centrifugal Casting Method[J].Journal of Materials Science Technology,2001,17(5):569-571.

[6]Xu D M,Ma H L,Guo J J.Numerical Simulation for Mold-Filling and Coupled Heat Transfer Processes of Titanium Shaped Castings under Centrifugal Forces[J].Materials Processing under the Influence of External Fields,2007:151-158.

[7]Jia Limin(贾丽敏).Analysis on Solidification Structure and Mechanical Properties of Centrifugal Casting Titanium Alloy(钛合金离心精密铸造凝固组织与力学性能分析)[D].Harbin:Harbin Institute of Technology,2006.

[8]Xu Daming(徐达鸣),Li Xin(李 鑫),An Geying(安阁英),etal.钛合金离心精密铸造充型过程计算机模拟[J].China Foundry(铸造).2002,51(1):39-43.

[9]Li Changyun,Wu Shiping,Guo Jingjie,etal.Model Experiment of Mold Filling Process in Vertical Centrifugal Casting[J].Journal of Materials Processing Technology,2006,176:268-272.

[10]Wu Shiping(吴士平).Simulation of Metal Mold Centrifugal Casting Process of TiAl-Based Alloy Exhaust Valve(TiAl基合金排气阀金属型离心铸造过程数值模拟)[D].Harbin:Harbin Institute of Technology,2003.

[11]Wang Zhigang(王志刚).Simulation of Vertical Centrifugal Casting Solidification Structure of Titanium Alloy(钛合金立式离心精密铸造凝固组织数值模拟)[D].Harbin:Harbin Institute of Technology,2007.

[12]Wen Peijian(温培建).Prediction of Vertical Centrifugal Casting Shrinkage of Titanium Alloy(钛合金立式离心精密铸造缩孔缩松预测)[D].Harbin:Harbin Institute of Technology,2006.

[13]Li Changyun(历长云).Study on Filling and Solidification Process of Vertical Centrifugal Casting Titanium Alloy(钛合金立式离心铸造充填及凝固过程研究)[D].Harbin:Harbin Institute of Technology,2007.

[14]Sui Yanwei(隋艳伟).Formation and Evolution of Vertical Centrifugal Casting Defect of Titanium Alloy(钛合金立式离心铸造缺陷形成与演化规律)[D].Harbin:Harbin Institute of Technology,2009.

[15]Ye Xicong(叶喜葱).Thermodynamics and Kinetics Analysis of Solidification Structure Formed under the Centrifugal Pressure(离心压力下凝固组织形成热力学与动力学分析)[D].Harbin:Harbin Institute of Technology,2006.

[16]Zhang Xinping(张新平),Yu Sirong(于思荣),Meng Changsheng(孟长生),etal.离心加速条件下金属凝固过程及缩孔缺陷数值分析[J].China Foundry(铸造),2000,49(10):785~788.

[17]Li Junfeng(李俊峰),Yang Liushuan(杨留栓).立式离心铸造中缩松缩孔预测的数值模拟[J].Mining&Processing E-quipment(矿山机械),2002,(3):45-48.

[18]Zeng Xingwang(曾兴旺),Chen Liliang(陈立亮),Liu Rui xi ang(刘瑞祥).离心铸造数值模拟技术的研究与开发[J].China Foundry(铸造),2004,53(4):310-313.

Research Progress on Theory and Technology Concerning Precision Forming of Titanium Alloy Castings

WU Shiping1,GUO Jingjie1,ZHANG Jun2,FU Hengzhi1,2

(1 School of Materials Science and Engineering,Harbin Institute of Technology,Harbin 150001,China)

(2 State Key Laboratory of Solidification,Northwestern Polytechnical University,Xi'an 710072,China)

As the aviation,aerospace components has high specific strength of the material requirements,so as high specific strength titanium alloys in the aviation,aerospace applications,more and more of these components often used in thin-walled and complex structure.If the water-cooled crucible melting titanium alloy way,will lead to titanium melt flow is poor,therefore,centrifugal casting method of thin-walled titanium complex has become the main method of forming precision castings.The development process of theory and technology concerning precision forming of titanium alloy castings in centrifugal field was introduced,followed by a summary of the formation law of casting defects,solidification behavior and mold filling of titanium alloy in this paper,and thus the improvement scheme of vertical centrifugal casting was proposed.Finally,the development of forming theory and technology in centrifugal field was pointed out to aid future work.

Centrifugal field;Titanium alloy;Precision forming;Theory and technology

TG146.21

A

1674-3962(2011)07-0016-08

2011-03-01

国家自然科学基金(50775050);凝固技术国家重点实验室开放基金(200702);材料成形与模具技术国家重点实验室开放基金(09-04)

吴士平,男,1963年生,教授,博士生导师