钛粉末及其粉末冶金制品的发展现状

吴引江,梁永仁

(1.西北有色金属研究院,陕西 西安710016)

(2.西安宝德粉末冶金有限责任公司,陕西 西安710016)

钛粉末及其粉末冶金制品的发展现状

吴引江1,2,梁永仁1,2

(1.西北有色金属研究院,陕西 西安710016)

(2.西安宝德粉末冶金有限责任公司,陕西 西安710016)

简要介绍了钛粉末的不同制备技术及特点。详述了钛粉末冶金制品的主要成形技术和产品的生产现状和趋势。对近年来研究和产业领域都很关注的球形钛粉末的制备技术进行了概括,指出适合工业化推广应用的技术发展方向。并对钛粉末冶金制品新的制备技术及其在汽车工业、医疗及生物等方面的应用研究作了总结。最后针对国内粉末冶金钛合金的市场发展和需求,讨论分析了国内钛粉末及其粉末冶金制品的研究热点、新的应用领域及今后所需解决的问题。

钛粉末;制备方法;钛粉末冶金制品

1 前言

粉末冶金(P/M)技术是一种生产近成形零部件的高产量、低成本方法,这种方法基本上不需要进一步加工或精整,可以很好地控制尺寸,且零部件的稳定性极好,而且均匀性和机械性能可以完全得到保证。世界粉末冶金零件的最大市场是汽车工业,汽车工业用粉末冶金零件一直是粉末冶金行业和汽车业所关心的。P/M冶金汽车零件之所以起着重要的作用,主要是因为它不仅可以极大地降低成本,而且可直接制备其它方法不能生产的复杂形状零件;另外,也与它在汽车中所处的部位有关。目前汽车粉末冶金零件大部分处于汽车的关键部位,例如日本汽车粉末冶金零件73%用于发动机和变速箱,其中连杆、阀座、阀、带轮、同步器齿毂、同步环等都是复杂且要求高的关键零件[1]。

Ti及其合金具有密度小、比强度高和良好耐蚀等特性,在汽车行业具有很大的应用潜力,可用做发动机阀门、承座、阀簧、连杆以及半轴、螺栓、紧固件、悬簧和排气系统元件等。在轿车上使用钛及钛合金,可达到节油、降低发动机噪音及振动,提高寿命的作用[1-2]。早在20多年前,赛车发动机就使用Ti阀和Ti连杆来减轻重量,从而降低转矩和功率输出,改善了有关部件偏转等性能。目前的赛车几乎都使用了Ti材。因此就潜在的材料需求而论,汽车用Ti是一个非常具有吸引力的市场。但是,长期以来汽车用材料一直是钢、Al、Cu、塑料等的天下,Ti材要进入汽车市场,除了自身的性能优势外,还必须进一步地降低成本至汽车业可以承受的水平。新的低成本原料生产方法、合金体系的开发设计与先进的粉末冶金近净成形技术相结合,可望使Ti进入汽车制造业,使之成为继航空航天工业后又一个大的应用领域。汽车用Ti粉末冶金零件是一个很有前景的领域,但目前受成本等因素的制约,应用推广进展缓慢。采用先进的粉末冶金技术制备Ti粉末冶金零件,不仅可以极大地降低成本,而且有助于Ti及其合金在汽车工业中的推广。

2 钛粉末生产现状与发展趋势

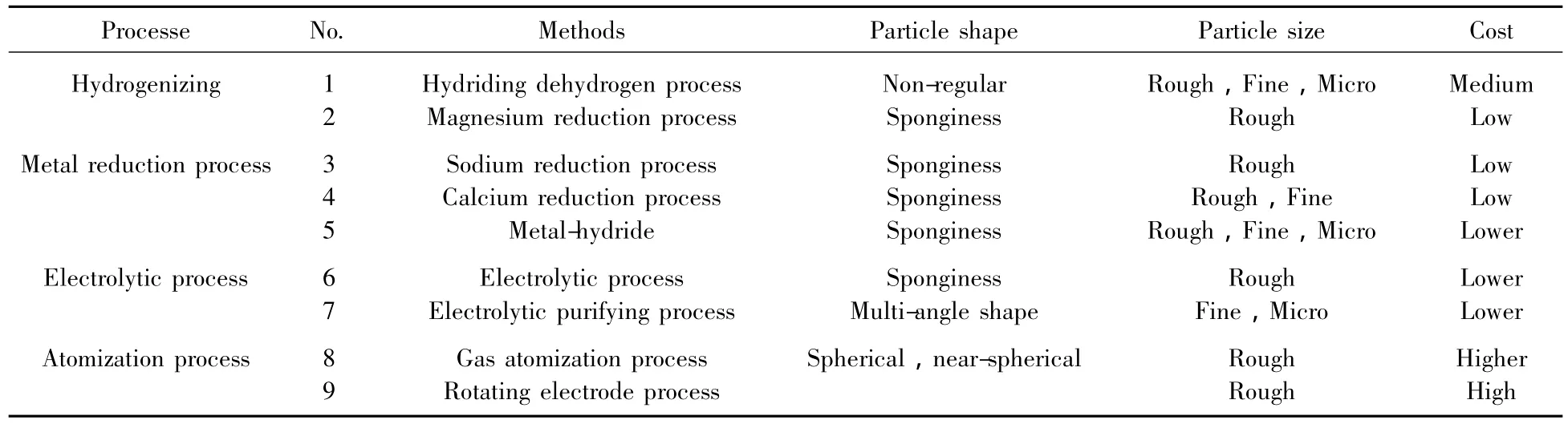

开发低成本钛及其合金粉末,可以为汽车用钛粉末冶金零件提供低成本的原料。从现有的技术来看,适合于汽车工业用的主要有海绵Ti粉法,氢化脱氢法(HDH)和金属氢化物还原法,且各种方法各有优缺点,表1对各种钛粉制取方法作了比较。近年来,许多国家的研究人员积极开展这一方面的研究工作,取得了一些成果,以下将做简要的介绍和分析,希望对我国钛粉末的研究和生产有所贡献。

2.1 海绵Ti粉法

海绵Ti半分法是目前在成本方面能够满足汽车工业需要粉末的一种方法,主要采用将传统的Kroll-Hunter法生产海绵Ti或过程中的残料破碎,粉末往往比较粗,且含有较高的Cl等元素(0.15%)。在Kroll-Hunter法中只有Ca法可生产出细的粉末,但目前很少采用。Hunter法是目前世界上可批量生产高纯Ti粉和海绵Ti粉的主要方法,但产量低[3]。1992年RMI关闭了Hunter法海绵Ti厂,目前只有少数公司使用该方法来生产,对于汽车工业的大批量应用是远远不够的。在常规海绵Ti方法生产的基础上,经过多年的努力,人们又开发出了一些新方法。如美国华昌公司采用气相法将TiCl4和Mg蒸气连续引入850℃的管状炉内,迅速生成细的Ti粉和MgCl2,但这样的细粉与MgCl2分离是很困难的,并且O含量高;日本发明一种喷雾反应法,把气体喷射到液态Mg上,使其反应生成微粒,实验表明,每100 g Mg和400 g TiCl4可制备出粒度为数10 μm的Ti粉约100 g,生产效率提高了2倍,成本降低50%,可望用作粉末冶金Ti制品的原料。但这些要应用于工业生产,还需解决许多技术上的问题[4]。同时,海绵Ti粉中氯化物(盐)含量比较高,也是防碍其应用的重要原因,虽然日本丰田公司采用了一种特殊的工艺,可避免因盐的存在影响海绵Ti粉的疲劳性能,且制备出性能优良的粉末冶金零件,但最终产品的推广应用仍在进行中。

表1 Ti粉制取方法比较Table 1 Comparison of process for preparing titanium powder

2.2 氢化脱氢法(HDH)

这是1955年美国发明的制取Ti粉的经典方法,由于该方法生产的粉末粒度范围宽、成本低,对原料的要求不苛刻,工艺较易实现,经过多年的改进和推广,目前已成为国内外制取Ti粉的主要方法。其产品广泛用于冶金、化工、医疗等民用部门和航天航空等部门。但这种方法制备的粉末往往O,N等含量偏高。

上世纪80年代,西北有色金属研究院粉末冶金厂(现西安宝德粉末冶金有限责任公司)采用氢化脱氢工艺(HDH)把铸锭氢化脱氢,制备出了低O,N,Cl的高质量粉末,其性能接近PREP粉末,具有良好的性能。西安宝德公司随后相继开发了动态氢化脱氢等Ti粉制备技术,可有效控制Ti粉的间隙元素含量。近年来,日本东邦采用此法生产出了高质量的TC系列粉末。但目前的工艺路线成本高,还无法在汽车工业上推广应用。

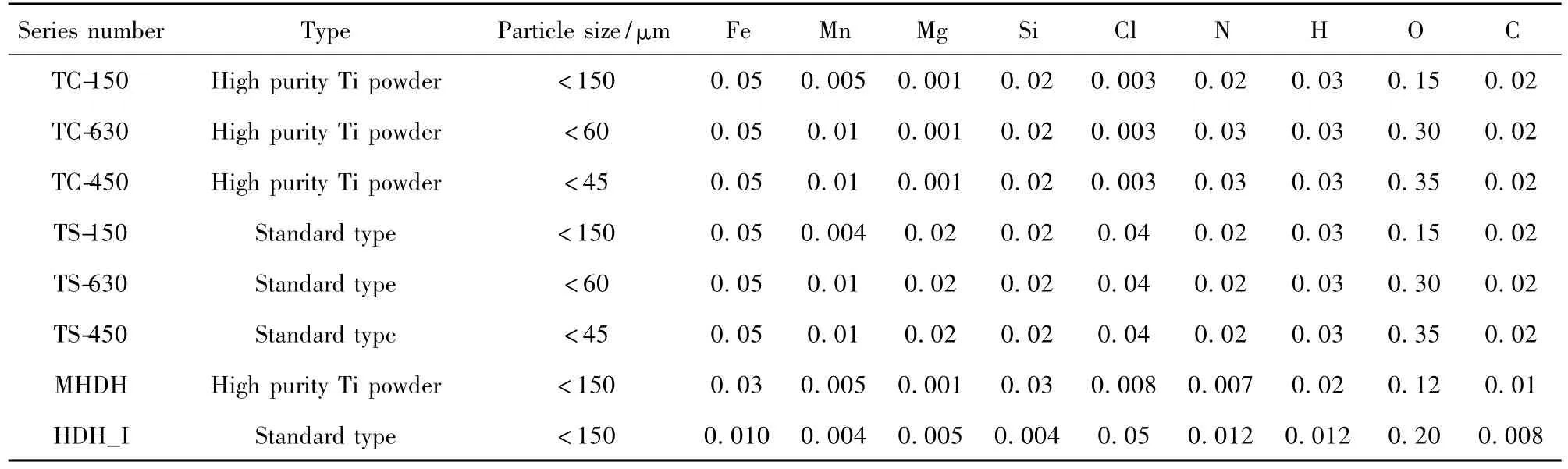

近年来,在低成本汽车用低氧Ti粉末的研究日益活跃。日本东邦钛公司利用改进的HDH工艺制备了粒度小于150 μm,O含量小于0.15%的Ti粉(如表2),并申请了一系列专利。在此研究的基础上,东邦钛公司投资十亿日元建造了年产30 t HDH Ti粉生产线[5],所产Ti粉拟用于制备汽车零部件及其它机械零件。但据日本汽车制造业人士透露,目前的成本仍然太高,无法在汽车行业得到推广。西安宝德粉末冶金有限责任公司对早期HDH和HHDH工艺做了研究和改进,在氢化、脱氢等工艺方面有许多新的突破,已能生产出O含量小于0.20%的粉末(表2),目前已经实现批量化生产,有望为汽车用P/M零件提供稳定的钛粉末。广州有色金属研究院在HDH工艺的基础上开发出了等离子脱H和球化处理工艺,这为进一步降低生产成本、改善粉末的流动性提供了一个新的方法,但仍需在O含量控制、粉末性能评价等方面做许多工作,目前广州有色院的Ti粉生产基本处于停产状态。

表2 HDH法生产的Ti粉末的化学成份Table 2 Chemical composition of titanium powders manufactured by HDH

总之,目前的HDH粉从化学成分和成本两方面来考虑,虽然取得了很大的进展,但还不能满足汽车工业用低成本低O(小于0.2%)的要求,这需要汽车制造业和Ti粉末生产者双方共同努力,开发一种两方都可接受的P/M零件成本方案。

2.3 金属氢化物还原法(MHR)

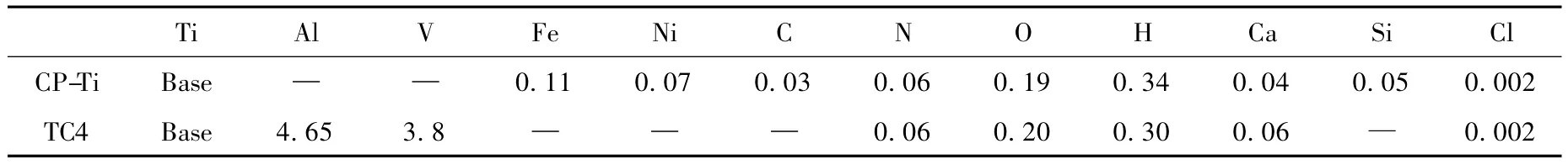

虽然TiO2和TiCl4的氢化还原法早已被提出,且在理论上都很有意义,即在反应温度下生成的唯一产物就是Ti,但TiCl4只有在3 500℃下才能用H还原成Ti+HCl,TiO2的C热还原法也必须在1 800℃以上。因此前苏联科学家提出用CaH2来还原TiO2和TiCl4。在1 100~1 200℃温度下的TiO2被CaH2还原是俄罗斯金属氢化物还原法的基础,反应生成TiH2,然后脱H可得到Ti粉,前苏联有一具有生产规模的工厂,一直在生产高纯Ti粉,但后来因经济窘迫而关闭[6]。由于这种方法没有Cl元素参与反应,可以获得极低Cl含量的粉末。据说,其成本为传统的HDH法的三分之一,而且还可以生产合金粉末,通过特殊的处理工艺,可获得O含量小于0.1%的Ti粉,表3给出了MHR法生产的Ti和TC4粉末的化学成分。虽然这种方法生产的Ti粉中有较高的H含量,据报道,少量H的存在有利于粉末的烧结和改善显微组织,并且可在随后的真空烧结和退火过程中完全去除。

近年来为了更进一步降低MHR法的生产成本,美国Idaho大学[7]研究人员一方面对俄罗斯的高温 MHR粉末的特性在研究,另一方面采用机械合金化(MA)工艺在室温下MHR制备低成本的Ti粉。从而在美国包括Enloy和Froes等人[8]对这一方法产生了浓厚的兴趣,曾引起一场研究热潮。

表3 MHR法制备的Ti及Ti合金粉末的化学成份(w/%)Table 2 Chemical composition of titanium and titanium alloy powders manufactured by MHR(w/%)

2.4 球形钛粉制备方法

球形Ti粉的制备除PREP法和气雾化技术外,等离子球化处理技术虽能获得具有优良性能的粉末,但因目前的工艺方法成本高,细粉产量低,制备困难,还不适合于作粉末冶金汽车零件。

气体雾化法是借助高速气流来击碎金属液流,只需克服液体金属原子间的键合力就能使之分散,而机械粉碎是借助机械作用来破坏固体金属原子间的结合。因此,雾化制粉所需的力要比机械粉碎制粉小得多。从能量消耗这一点来说,雾化法是一种节能经济的粉末生产方法。Ti粉生产需采用惰性气体雾化,以防止氧化和污染。1985年美国《Crucible Research Center》发表了用水冷铜坩埚Ar气雾化制取Ti及Ti合金粉末的第1项专利,1988年建立了年产11 t的Ar气雾化装置。1990年德国Leybold AG发表了无坩埚熔化雾化Ti及Ti合金粉末的专利,称为EIGA(电极感应熔化气体雾化工艺)。接着日本住友采用相似的方法建立了年产60 t的气体雾化装置,并于1994年投入生产[9-10]。从此,气体雾化Ti及Ti合金粉末实现了小规模工业化生产。最近,北京航空材料研究院先进高温结构材料国防重点实验室从英国PSI公司引进了冷壁坩埚真空感应熔炼氩气雾化装置,主要用于惰性气体雾化Ti合金粉末的制备与研究。气体雾化法生产Ti粉具有冷却速度快,粉末颗粒细,粉末收得率高等优点,但粉末制备成本较高。

等离子旋转电极(PREP)法在国内研究最早的单位是西北有色金属研究院粉末冶金厂(现西安宝德粉末冶金有限责任公司),研制成功的设备可以生产47~381 μm的Ti及其他合金粉末。这种制备方法相对于惰性气体雾化技术不需要高速惰性气体流就可以直接分散金属液流雾化,可以避免气体雾化法过程中出现的“伞效应”引起的空心粉末颗粒。此外,PREP工艺流程简单、能量利用率高、惰性气体用量少等也是该技术的优点。

Ti粉末的球化处理技术近年来发展比较迅速,西安宝德粉末冶金有限责任公司在多年等离子旋转电极制备Ti球形粉末技术研究的基础上,采用自制的加热熔融系统和粉末流化设备。选取TiH2粉末为原料,TiH2粉末在高温吸热并迅速分解脱H,并在脱H过程中碎裂生成微细球形Ti粉。该方法使TiH2粉的脱H与Ti粉的球化过程一步完成,实现短流程制备微细球形Ti粉。该方法实现了对粒度小于45 μm的TiH2粉和Ti粉末的球化处理,制备得到了微细球形Ti粉,所得的粉末具有良好的流动性,球化率达98%以上,制备得到的微细球形Ti粉末适合注射成型、热喷涂以及制作近终形零件等。国内西南核物理所采用射频等离子对原始粒度为80~100 μm的海绵状Ti粉进行球化,制备出了平均粒度尺寸在70~95 μm的球形Ti粉。北京科技大学研究人员也采用与射频等离子球化技术相结合,实现了Ti粉的球化处理[11-12]。

3 Ti粉末冶金制品研究进展

粉末冶金法是一种由粉末直接成形,生产零部件的工艺。该方法生产的Ti及Ti合金零件无成分偏析,组织均匀、性能稳定。目前,传统的粉末压制、烧结成形工艺仍然占主导地位,而新的Ti粉末成形技术也在不断涌现,主要是为进一步降低Ti及Ti合金的生产成本。Ti及Ti合金广泛应用的主要障碍是其高成本,采用粉末冶金技术可以有效降低成本,主要方法有预合金法(PA)、混合元素法(BE)、金属注射成形(MIM)和温压成形技术。

3.1 钛注射成形

Ti及Ti合金粉末的注射成形早在粉末注射成形发展的早期就被提出,但是直到1988年才出现相关研究报道。1992年日本钨业公司制造出首件Ti的注射成形产品,成分为 Ti 96%-Fe 4%(质量分数)的运动夹板[13]。1994年,德国BASF公司发明了聚缩醛树脂催化剂脱脂技术,使得很多公司(如Taurus)进入了Ti及Ti合金粉末注射成形领域。很多高尔夫球具公司也做了这方面的尝试,但除了Injex公司,其他公司基本上没有产品,其中的一个原因是粉末原料的价格高。成本低、形状不规则的粉末成形性和烧结性能差;而流动性能好、烧结性能优异的粉末(如气体雾化粉,等离子体旋转电极粉)价格昂贵。1999年国际冶金会议上,由日本日立金属精密公司和卡西欧计算机公司联合制造的Ti合金表壳,荣获金属注射成形优胜奖,此表在200 m深的水下仍能正常运转。2000年最大的Ti注射成形生产商Injex公司,每月可生产2~3 t注射成形件,大多数为低应力件,如高尔夫球头、汽车变速杆、手术器械、玩具、表壳、表带和表扣等[14]。

名古屋国家工业学院的学者用注射成形的方法制备了纯 Ti件[11,14-15]。实验采用平均尺寸为 23 μm 的氢化脱氢Ti粉,在温度为1 198~1 348 K烧结。当烧结温度高于1 298 K时,抗拉强度大于630 MPa;如果在氢化脱氢粉中加入一定量的气体雾化粉(平均粒度15 μm)混合后,在低的烧结温度下(1 248~1 298 K),可得到烧结密度很高的烧结体,而延伸率可达到15%~20%。名古屋国家工业学院的学者们还将金属注射成形技术用于Ti-6Al-4V合金粉末的注射成形,研究了不同的注射成形参数对成形部件微观结构和机械性能的影响。在1 223 K烧结,可得到相对密度大于96%,抗拉强度为950 MPa的Ti-6Al-4V合金。

大阪冶金工业公司用金属注射成形方法成形了γ-TiAl件,其名义成分为Ti-47Al-2.6Cr(质量分数)。合金粉末通过自扩散高温合成制得,再与有机粘结剂混合、搅拌、注射成形和烧结得到相对密度高达97%的烧结件,与传统方法生产试件一样,呈现出很高的强度和延展性。

近些年国内的科研单位也对Ti的注射成形工艺进行了研究。广州有色金属研究院的研究人员通过不同种类Ti粉的组合,可调整体系的粉末形状和粒度组成,降低初始O含量,改善注射、脱粘和烧结过程的工艺特性。优先选择可通过溶解、蒸发和低温裂解去除的有机粘结剂;溶剂萃取,高真空和高纯、低露点Ar气有利于高效低污染脱粘,脱粘终点为0.16%~0.20%C;增加相对密度有利于提高强度,降低O,C污染程度可显著加大伸长率,而烧结过程中的温度和真空度是其主要的控制因素;MIM-Ti的基本力学性能与I/M-Ti3~4级相当,尺寸精度可控制在±(0.18~0.20)%。清华大学的研究人员利用氢化脱氢(HDH)Ti粉制备注射成形纯Ti材料,研究了溶剂脱粘、热脱粘和真空烧结工艺对粘结剂脱除率、烧结显微组织和力学性能的影响。结果表明,溶剂脱粘的适宜温度为50~60℃,4 h后可以脱除97%以上的可溶性粘结剂;在随后的真空热脱粘过程中,在200~450℃高温阶段降低升温速率、延长保温时间,有利于脱除剩余聚合物粘结剂;真空烧结温度为1 250℃时,烧结致密度可高达98%,但表层易形成硬质TiC相和微量TiO2相,在该温度下烧结1.5 h,制品抗拉强度和伸长率分别提高到349 MPa和6.4%,继续延长烧结时间会导致拉伸性能下降。

3.2 温压成形

2001年德国的Fraunhofer研究所率先开发出了流动温压工艺,该技术以粉末冶金温压工艺为基础,并结合了金属注射成形的优点,通过加入适量的微粉和提高润滑剂(或粘结剂)含量,提高了混合粉末的流动性、填充性能和成形能力,从而可用于制造复杂几何形状(如侧凹、螺纹孔等)的零件,具有非常广阔的发展前景[16]。

国内中南大学对温压成形工艺在粉末冶金Ti合金制备方面作了初步研究。实验以氢化脱氢法制备的纯Ti粉为原料,在500 MPa下压制,之后压坯在1 280℃进行真空烧结。研究发现,抗拉强度在粉末、模具温度为155℃时达到最大值1 051 MPa,这主要是温度的作用改善了Ti粉末的塑性,为压制过程中的颗粒重排提供了协调变形的作用,提高了压制密度。在此基础上,对名义成分为Ti-6.8Mo-4.5Al-1.5Fe-1.5Nb混合粉末进行了模壁润滑温压工艺的研究,以相同的压制条件,采用硬脂酸锌为模壁润滑剂,压制后压坯密度可达到理论密度的86%~90%,达到并超过了采用冷等静压(CIP)工艺的性能指标(纯Ti粉末在400 MPa下压制后压坯相对密度为85%),由此可见,温压工艺显示出了极大的应用潜力[17]。

3.3 钛多孔材料

金属Ti由于具有良好的耐蚀特性,采用Ti粉末经过压制、烧结等工序制备的多孔过滤材料,广泛应用在精细化工和制药等领域的精滤行业。采用Ti粉为原料制备的多孔过滤材料具有良好的透过性能。

西安安宝德粉末冶金有限责任公司(原西北有色院粉末冶金厂)对粉末冶金多孔Ti材料的研究始于20世纪60年代,当时主要研究了Ti粉末的成形方法,如模压、冷热等静压、粉浆浇铸、增塑挤压以及相应的烧结工艺等。70年代开始进行粉末轧制Ti过滤材料的工艺研究,并逐步建立起了系统的粉末冶金过滤材料过滤性能的分析及检测方法与手段,由此取得的丰硕研究成果,为后来的推广应用奠定了坚实的基础。

80年代,建起粉末冶金过滤材料的专业生产线,现在的西安宝德粉末冶金有限责任公司,具备了批量生产能力,使粉末冶金Ti过滤材料在各行各业开始得到推广应用。如用于化工行业中的酸过滤,冶金工业中的湿法炼Zn等。在医药行业,粉末冶金Ti过滤材料更是得到大力推广应用。研制成功的全Ti大输液过滤器以其过滤精度高、过滤效率高、使用寿命长、再生容易等突出优点而迅速取代了陶瓷过滤器,且过滤的药液质量可靠、稳定,受到医药行业的赞誉。

近年来,作为智能材料的多孔Ni-Ti形状记忆合金(SMA)的开发,为Ni-Ti合金在医疗方面开辟了崭新的应用前景[18]。SMA具有准确的动态功能,在经受大的塑性变形和受热后能准确地回到原设计状态。如果SMA制成小支架植入动脉中,由支架的膨胀撑开堵塞的动脉管腔,就可使血液流通恢复正常。人体的许多器官均可通过此种支架疏通,如食道、气管、胆道系统及泌尿系统等。超弹性的Ti-Ni合金还可作人体植入器官中的高灵敏度导引丝,放进导管插入人体动脉系统,该丝具有良好的扭转性、回复性及低振荡性。粉末冶金制备多孔Ni-Ti合金的方法包括预合金粉末法、燃烧合成法(或称自蔓延高温合成法)、热等静压法和元素粉末混合烧结法等。其中元素粉末混合烧结法是用金属粉末作原料,经混料、成形,随后进行烧结而获得所需要的各种类型的制品,是制备多孔Ni-Ti形状记忆合金的重要方法。此烧结法制备的多孔Ni-Ti形状记忆合金具有高孔隙率,良好的力学性能、形状记忆性能和生物相容性。在140 MPa压力下压制,950℃下固相烧结制备的Ni-Ti合金是具有以NiTi为主相的,合适孔隙度的合金。

3.4 钛医用关节材料[19-20]

由于Ti与人体具有很好的生物相容性和亲合力,且质轻耐蚀,无臭无害,故广泛用于制药器械及人体器官。羟基磷灰石(Ca10(PO4)6(OH)2,简称HA)和Ti合金都可以作为人体种植材料。HA具有很好的生物活性,但其强度低,脆性大,不能用在承载部位,而Ti及Ti合金具有较高的力学性能,但其生物相容性较差。HA和Ti的复合材料综合了各自的优点,使种植体不仅具有金属的高强度和高韧性,又具有良好的生物活性。日本材料学家丸野重雄等研制出用于制造人工关节的新型生物医用Ti合金复合材料。这种材料是以Ti-6Al-4V合金为基体,选择与基体材料结合性良好、具有稳定生化性能与安全性能,与HA基本不发生反应,并与HA粉末粘结性能优良的玻璃粉末(氧化铝硼硅酸系玻璃),体积分数约为85% ,其余为玻璃修饰氧化物及TiO2,玻璃粉末平均直径为17 μm。将高纯度HA粉末与之混合涂覆在Ti合金基体表面烧结而成含HA的玻璃Ti复合材料。该材料研究中的另一个关键,是烧结复合层的热膨胀系数要低于Ti合金基体,只有这样,复合层与Ti合金基体的接触界面因发生热扩散反应,才能生成致密、稳定,且与基体材料结合紧密的复合层。

采用HA-G-Ti复合材料制成的人工髋关节假体柄,经初步临床验证,被证明是一种耐用性强、初期固定优良的廉价人工髋关节假体。复合层HA-G厚度可任意调节,生物相容性优良,复合层与基体结合性良好,未发现剥离、层裂。长期临床效果需进一步观察,因此,这种材料也是一种极有市场发展潜力的生物医用Ti合金材料。

HA在1 200℃以上就容易分解,失去生物活性,并且由于Ti的引入,分解温度还会大幅度降低。而Ti是高熔点材料,用常规粉末冶金方法所需的烧结温度在1 200℃以上。张国珍等采用放电等离子烧结(SPS)技术,进行Ti/HA复合材料的烧结。SPS具有特殊的烧结机理,在烧结过程中有直流脉冲放电、等离子活化和加压等多种机制起作用,降低Ti及HA的烧结温度,避免了HA的高温分解,保证了HA的结构和含量,很好地实现了Ti/HA复合材料的制备。中南大学刘芳等采用高能球磨和热压工艺相结合的方法,通过球磨过程中粉末的细化,可在较低温度下烧结达到致密化,防止HA分解。同时,湿磨介质的应用,能提高HA在Ti基体中的弥散分布程度,获取力学性能和生物活性都较好的Ti/HA生物复合材料。Ti+30%HA(质量分数)配比的粉料经过球磨后,在1 000℃氮气气氛下热压,HA仅发生很少量的分解,且与Ti之间未发生明显的化学反应,保持了较好的生物活性。Ti基体已组成连通的网络,在湿磨工艺条件下,较短的球磨时间即可获得均匀细化的显微组织。

3.5 牙科用钛合金材料[7,21-22]

早期的牙科材料一般采用贵金属合金、Co-Cr合金、Ni-Cr合金和不锈钢等,但均存在着一些问题,使用受到了很大限制。Ti的导热性能较Ni-Cr合金、Co-Cr合金等差,与其它合金相比,Ti制嵌体、全冠等具有保护牙髓,避免冷热刺激的作用。鉴于以上突出的优点,Ti及其合金正逐步取代原来的牙科材料,成为迄今为止最为理想的牙科材料之一。

以往的牙科用Ti合金多含有Al、V等有毒元素,弹性模量、硬度与牙体组织有较大差异,并且耐磨性较差。开发生物相容性好,强度高,弹性模量、硬度合适的新型牙科用Ti合金是必须的,现在常见的牙用Ti合金主要是Ti-Mo合金。台湾的HoWF研究了二元Ti-Mo合金的组织和性能,研究表明,Ti-Mo合金是一种有应用前途的生物医用钛合金。哈尔滨工业大学的徐丽娟等以Ti粉,Mo粉为原料,制备的Ti-Mo合金中,当Mo含量为5%和10%时,合金由单一的α相组成,Mo含量为10%时,合金的硬度最高为4 510 MPa,压缩率为22.5%,弹性模量为29.8 GPa,综合性能最好。

3.6 其它[9,11,23-24]

Ti粉末及其中间产品TiH2粉作为难熔金属生产过程中的添加剂使用已有很多研究,技术现在已经成熟。但近年来随着航天和汽车工业的发展,泡沫金属作为吸能元件的应用需求量不断增加,尤其随着我国科技部连续两个“973”项目在泡沫金属领域的支持,使我国在泡沫金属制备及应用方面的研究不断发展。作为吸能领域使用的闭孔泡沫金属,在制备过程中必须使用的发泡剂TiH粉末,有着较高的要求,粒度一般都控制在49~76 μm,且要求小于49 μm粉末的含量不能超过3%,这对粉末分级提出了较高的要求。西安宝德粉末冶金有限责任公司一直为泡沫金属的生产企业持续供给高品位的发泡剂材料,除提供原始TiH粉末作为发泡剂外,还不断探索,开发出可延缓氢化钛释氢时间的氢化钛包覆粉末制备技术。

4 结语

Ti粉末冶金技术的不断向前发展,推动着整个Ti粉末冶金行业进步,目前的研究应着重于以下几个方向:

(1)Ti粉末向低成本,高性能的方向发展。高性能Ti粉末的高成本一直是粉末冶金Ti产品大规模应用的一大障碍。尤其是微细球形Ti粉的制备技术具有很大的发展潜力。

(2)不断地将新型粉末冶金技术应用于Ti及其合金产品的生产中。最为明显的是Ti零件的低成本近净成形技术,如温压成形、注射成形、激光成形、喷射成形等。

(3)拓展钛及其合金的粉末冶金制品的民用市场。

References

[1]Ma Tingcan(马廷灿).钛金属市场前景及其新兴生产技术[J].Advanced Materials Industry(新材料产业),2009(6):49-54.

[2]Jyotsna Dutta Majumdar,Lin Li.Development of Titanium Boride(TiB)Dispersed Titanium(Ti)Matrix Composite by Direct Laser Cladding[J].Materials Letters,2010(64):1 010 - 1 012.

[3]German R M.Powder Injection Moulding in North American-UPBeat Again[J].PIM International,2007,1(3):25 - 31.

[4]Yang Guanjun(杨冠军),Zhao Yongqing(赵永庆).钛合金研究、加工与应用的新进展[J].Materials Review(材料导报),2001,15(10):19-21.

[5]Mao Xiaonan(毛小南),Zhao Yongqing(赵永庆),Yang Guanjun(杨冠军).国外航空发动机用钛合金的发展现状[J].Rare Metals Letters(稀有金属快报),2007,26(5):1-7.

[6]Zhou Lian(周 廉).大飞机用钛合金材料的发展与思考[C].Beijing:Proceedings of National Titanium Association Conference2008(2008年中国钛协学术年会论文集),2008.

[7]Warrier S G,Blue C A,Lin R Y.Infiltration of Titanium Alloy-Matrix Composites[J].J Mater Sci Lett,1993,12:865 - 8.

[8]Majima K,Yoshimura Y,Shoji K J.Effect of Eutectoid Beta Stabilizing Elements on the Densification and Tensile Properties of Titanium Powder Compacts[J].Jpn Soc Powder Metal,1987,34:205-210.

[9]Fujita T,Ogawa A,Ouchi C,etal.Microstructure and Properties of Titanium Alloy Produced in the Newly Developed Blended Elemental Powder Metallurgy Process[J].Mater Sci Eng A,1996,213:148-153.

[10]Sherman A M.The Use of Titanium in Production Automobiles:Potential and Challenges[J].JOM,1997,49(5):38.

[11]Huang Shumei(黄淑梅).用粉末锻造法制造钛发动机气门[J].Titanium Industry Progress(钛工业进展),2001(2):10.

[12]Liu Fang(刘 芳),Zhou Kechao(周科朝),Liu Yong(刘咏).原始粉料的球磨工艺对Ti/HA生物复合材料性能的影响[J].Powder Metallurgy Technology(粉末冶金技术),2005,23(2):116-119.

[13]He Baoming(何宝明).生物医用钛及其合金材料的开发应用进展、市场状况及问题分析[J].Advanced Materials Industry(新材料产业),2003(7):23-28.

[14]Xu Lijuan(徐丽娟),Chen Yuyong(陈玉勇),Cheu Ziyong(陈子勇),etal.牙科用Ti-Mo合金的研制及组织性能特点[J].Tita

nium Industry Technology(钛工业进展),2007,24(2):23-26.

[15]Huang Hujun(黄虎军),He Yuehui(贺跃辉).TiAl系金属间化合物多孔材料的制备和性能[J].Chinese Journal of MaterialsResearch(材料研究学报),2007,21(4):337-342.

[16]Li Baoqiong(李伯琼),Wang Deqing(王德庆),Lu Xing(陆兴).粉末冶金多孔钛的研究[J].Journal of Dalian Railway Institute(大连铁道学院学报),2004,25(1):74-78.

[17]Cai Yixiang(蔡一湘),Li Daren(李达人).粉末冶金钛合金的应用现状[J].Materials China(中国材料进展),2010,29(5):30-36.

[18]Zheng Liqing(郑礼清),Li Kun(李 昆),Jiang Zhongbing(蒋忠兵).粉末注射成形新型快速脱脂工艺——催化脱脂[J].Journal of Materials Science&Engineering(材料科学与工程),2008,26(6):980-989.

[19]Frank P.Micro Powder Injection Moulding——Challenges and Opportunities[J].Powder Injection Moulding International,2008,2(1):37-42.

[20]Yang Rui(杨 锐),Hao Yulin(郝玉琳).高强度低模量医用钛合金Ti2448的研制与应用[J].Advanced Material Industry(新材料产业),2009(9):28-31.

[21]Liao Zheng,Lin Jianguo.Preparation of Porous NiTi Alloy and Its Microstructure and Shape Memory Properties[J].Rare Metal Materials And Engineering,2010,39(4):642-645.

[22]Wang F,Mei J.Laser Fabrication of Ti6Al4V/TiC Composites Using Simultaneous Powder and Wire Feed[J].Mater Sci Eng,2007:A 445-446,461-466.

[23]Genc A,Banerjee,R,Hill,D,etal.Structure of TiB Precipitates in Laser Deposited in Situ Ti-6Al-4V-TiB Composites[J].Mater Lett,2006,60:859 -863.

[24]Wang Qingxiang(王庆相).机械合金化对W-Ti合金组织与性能的影响[J].The Chinese Journal of Nonferrous Metals(中国有色金属学报),2009,19(3):529-537.

Progress in Titanium Powder and Titanium Powder Metallurgy Products

WU Yinjiang1,2,LIANG Yongren1,2

(1.Northwest Institute for Nonferrous Matels Research,Xi'an 710016,China)

(2.Xi'an Baode Powder Metallurgy Co.,Ltd.,Xi'an 710016,China)

Different preparation methods and their characters were briefly introduced.A summary of major manufacturing methods and products of titanium powder was given from the point of application,especially the preparation of titanium spherical powder,which has been the focus of researchers and manufacturers in recent years.The trends of application in industrial fields were pointed out.The development of titanium powder metallurgy products and their applications in automotive,medical and biologic were also reviewed.Finally,the requirements on market and development of powder metallurgy titanium alloys,the research focus of titanium powder and powder metallurgy products,the new application fields,as well as the problems need to be resolved were all analyzed and discussed.

titanium powder;manufacturing methods;titanium powder metallurgy products

TG146.4

A

1674-3962(2011)06-0044-07

2011-04-15

吴引江,男,1967年生,教授,硕士生导师