辛置煤矿末采回收巷优化设计方案

刘修文

(霍州煤电集团有限责任公司辛置煤矿,山西 霍州 031412)

辛置煤矿位于山西省南部临汾市北缘,是霍州煤电集团的一对主力生产矿井,始建于1956年,现核定生产能力250万t/年。该矿井分为东区和南区两个独立生产系统,东区主采太原组10#煤,南区主采山西组2#煤。

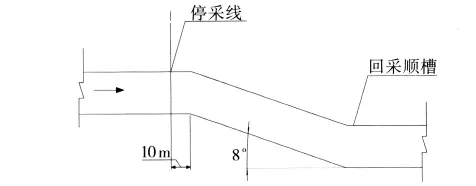

目前,矿井东区回采顺槽巷道基本沿10#煤层顶板布置,为充分利用K2灰岩顶板的稳定性,对末采回收巷进行改进,改变现在使用的回收巷为刷扩、铺网、打锚杆的方式,在末采期间使用“爬坡”的方法,末采结束后回收巷道顶板为K2灰岩。因此,回采顺槽巷道布置方式为:先沿K2灰岩顶板掘进至停采线位置,顶部不支护,帮部采用锚网支护;然后平掘10 m,再按8°下山穿越岩层掘进,见到10#煤顶板后,改为沿10#煤顶板掘进,巷道采用11#工字钢架棚支护。巷道布置剖面图见图1。

图1 巷道布置剖面图

1 科学论证

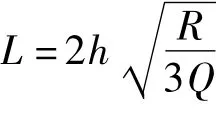

9#煤与10#煤的层位关系见图2。

图2 9#煤与10#煤的层位关系图

该矿目前使用的回收巷为工作面推进到距停采线剩余2.4 m(剩4个循环时),采煤机割煤后,停止移架,沿顶板打1排锚杆,之后每个循环只移溜割煤,不移架,在顶板上共打4排锚杆,并在支架顶梁前端0.3 m处布置1排锚索,在第二排和第三排锚杆中间布置1排锚索,共计2排锚索。停采后在回采机尾处扩三角区,沿工作面长3 m,沿顺槽宽2 m,从而留出足够空间以便回撤设备。

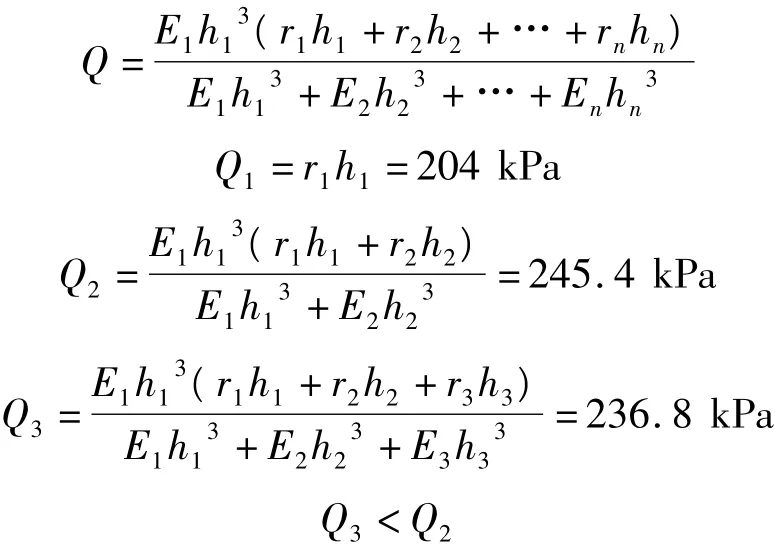

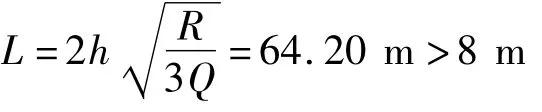

现改为末采回收巷使用“爬坡”的方法进入到K2灰岩顶板下方,顺利回撤设备。按照该矿目前使用的采煤机组的爬坡能力,10°以下的坡度机组完全能够适应正常生产。由于K2灰岩顶板的厚度在8.5~12m,属于相对稳定的单一岩层,因此,按简支梁模式计算极限跨落控距如下:

式中:

L—极限跨距;

h—K2 灰岩顶板厚度,m,取8.5;

R—极限抗拉强度,MPa,取10.5。

式中:

Qx—上覆岩层的载荷;

r—K2 灰岩容重,kg/m3,取 2.4 ×103。

因此,只考虑2层上覆岩层的载荷对顶板的影响。

完全满足末采回收巷最宽处,即三角区的控顶宽度。

2 经济效益

原设计中当工作面推进到距停采线10.2 m时(剩余17个循环),采煤机割煤后从机尾到机头铺设4道菱形金属网(规格10 m×0.9 m),以后每个循环铺1道菱形金属网,距停采线7.8 m时(剩余13个循环),割煤铺网后沿工作面方向在第五道网中间挂联1道钢丝绳(d22 mm),以后每个循环联1道钢丝绳,共铺联9道钢丝绳,工作面推进到距停采线2.4 m时(剩余4个循环),采煤机割煤后,停止移架,沿顶板打1排锚杆(d18 mm×2 000 mm左旋锚杆,排间距600 mm×1 000 mm),每3根锚杆配合1根2.0 m桁架,之后每个循环只移溜割煤、不移架,在顶板上共打4排锚杆;在支架顶梁前端0.3 m处布置1排锚索(d17.8 mm ×4 500 mm,排间距 1 200 mm ×3 000 mm),在第二排和第三排锚杆中间布置1排锚索,共计2排锚索。推至停采位置后在煤帮打2排帮锚杆(d14.6 mm×1 600 mm普通锚杆,排间距900 mm×1 000 mm,每2根锚杆配合1根2.0m桁架),如顶板压力较大或顶板破碎时,锚杆排间距相应缩小,且应在停采线靠煤壁侧加打贴帮柱。

顶板良好时末采期间所用支护材料统计如下(假定工作面切巷长度为210 m):钢丝绳长度:l=9×210=1 890 m顶锚杆数量:n=(210÷1)+7=217锚索长度:m=(210÷3)×2×4.5=633 m桁架长度:k=(210÷3)×2=140 m帮锚杆数量:q=(210÷1)×2=420

末采期间采用“爬坡”方法寻找K2顶板,整个过程采煤机组是在液压支架的保护下前进,但在切割泥岩、砂纸泥岩夹层时对采煤机截齿造成了损坏,相比之下节省了末采回收巷的支护材料。

3 工期

按采煤机正常情况下割煤计算末采17个循环所用时间A计算如下(假定工作面宽度210 m,采煤机割煤速度4 m/min,采用端部进刀割三角煤方式进刀),每循环所用时间:

式中:

a—工作面切巷长度,m,取210;

b—返刀长度,m取45;

c—割煤速度,m/min,取 4;

d—移机头、机尾、转载机时间,min,取60。

按四六制组织正规循环生产(即3班生产、1班检修)计算,每班循环次数:

C=(360-f)÷B循环=(360-30)÷135=2.45

式中:

f—交接班时间,取每班2个工作循环,每天6个循环。

所以,末采所用时间为A=2.84天。

按铺网、打锚杆的方式实施末采,17个循环所用时间D计算如下(假定前13个循环铺网、挂绳工序在采煤时完成):

D=(13 ÷6)+E后4个循环时间

后4个循环需要移溜割煤、打锚杆、打锚索,按照辛置矿现场操作时间统计,2排帮锚需施工1天,2排顶锚杆、锚索需施工2 天,因此,E后4个循环时间=3 天。

D=(13 ÷6)+E后4个循环时间=2.17+3=5.17 天

施工三角区时,沿K2顶板刷扩,顶板不须支护,只须施工帮锚杆。在K2顶板下回撤支架每天可顺利回撤15架(210 m长的工作面需140架支架),耗时9.34天;在原回收巷下每天只可回撤10架,耗时14天,两方案相比前者节省4.64天。

所以,优化设计方案的末采回收巷施工工期是原方案工期的54.93%,回撤工期是原方案工期的66.71%,总共为下一个工作面的安装提前了6.97天的时间。

4 推广价值

辛置矿东区生产系统10#煤末采期间普遍采用刷扩、铺网、打锚杆的方式,该优化方案井下工业性试验成功后,大大缩短末采工期,节约了大量支护材料,相应提高末采期间的安全性。为后期完全在K2顶板下布置回采巷道积累经验,“爬坡”过程完成后,可根据地质条件适当推后停采线,使机组沿K2灰岩顶板在9#煤中向前推进一段距离,期间可重点收集9#煤的各项回采参数及开采9#煤对底板(即10#煤顶板)及周围巷道以及地表压煤村庄的影响。

霍州煤电集团干河矿、三交河矿、曹村矿、回坡底矿都存在近距离煤层开采问题,9#煤虽然是薄煤层(平均厚度0.85 m),但结构简单、赋存稳定,煤质好、无夹矸、低硫、高发热量,开采效益好。各矿可根据各自的地质条件,合理选择巷道设计参数,首先优化末采回收巷,进而推广到改进顺槽、切巷,做到充分利用K2灰岩顶板的稳定性,实现矿井效益最大化。

此外,该优化方案同样可以推广到其它地区,类似地质条件的矿井中,用于探索近距离煤层的分层联合开采。

5 结语

对末采回收巷进行改进,是立足于辛置矿多年来利用K2灰岩顶板设计主要巷道的经验,由于工作面回采过程中回收巷铺网、打锚杆工艺繁琐,在采煤机械能够适应现有地质条件的基础上,改进巷道设计,优化末采方法,提高安全系数,快速实现工作面搬家的好方法。在末采期间使用“爬坡”的方法,减少了铺网、打锚杆的工艺,提高了工作效率和安全性能,减少了煤柱留设和支撑压力,增加了煤炭的回收率,并为后一阶段探索矿井东区的9#+10#煤联合开采积累经验。

[1] 陈炎光,陆士良.中国煤矿巷道围岩控制[M].徐州:中国矿业大学出版社,1994:129-131.

[2] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003:156-160.