浅谈介质粒度对重介分选的影响

李树军

(晋城矿业集团有限责任公司成庄矿洗选厂,山西 晋城 048000)

重介质分选工艺是当今煤炭洗选加工行业中应用最为广泛的一种分选手段,分选精度高,适用范围广,便于操控,工艺流程相对简单等是其突出的优点。其中的分选媒介—重介质,是该洗选加工方法的核心因素,因此,选用何种物质作为分选媒介也成为重介质分选工艺的关键课题之一。

1 重介质的条件及分类

1.1 可用做重介质的加重质必须满足的条件

1)理化性质稳定,可适用于大多数常态环境,特别是能抗击洗选过程中各种理化条件下的侵蚀、腐蚀、摩擦、碰撞、浸泡的损害。

2)密度较大,一般应不小于3.5 g/cm3(或3.5 g/mL)。

3)可研磨性好,粒度可达到-100网目以下。4)可回收复用,且回收工艺简单,成本低廉。5)在水中悬浮性好,悬浮液性质稳定、均衡。6)对人及自然环境无害。

1.2 重介质的分类

重介选煤通常所用的重介质有两类:重液和重悬浮液。

1)重液是各种可溶性的高密度盐类的水溶液(如氯化锌、氯化钙等)或某些高密度的有机液体(如苯、三溴甲烷、四氯化碳等),虽然重液有长时间保持其他物理性质稳定的优点,但由于它们价格高,不易回收,腐蚀性强且多数有毒,所以工业上很少采用。

2)重悬浮液是用磨得很细的高密度的固体(如磁铁矿、重晶石、沙、黄土、浮选尾矿等)微粒与水配制成的悬浮状态的两相流体,所用的固体微粒称为加重质,水称为加重剂。由于重悬浮液价格便宜,无毒无腐蚀性,特别是用磁铁矿粉与水配制的重悬浮液,加重质容易回收,配制的悬浮液密度范围较宽。所以目前在选煤工业上得到广泛的应用。

选煤用的重悬浮液既要达到要求的悬浮液的密度,又要使悬浮液有一定的稳定性,同时还要具备较好的流动性(即黏度不能过高)。而其中加重质的性质将直接决定悬浮液的性质,当悬浮液密度一定时,加重质的粒度越粗,则悬浮液黏度越低,加重质沉降速度越快,回收越容易,但悬浮液越不稳定;反之,加重质的粒度越细,加重质沉降速度越慢,悬浮液稳定性越好,但黏度增加,加重质回收困难。另外,加重质的密度越高,悬浮液容积浓度越低,稳定性也越差,因此,加重质的性质对于重介质分选来说至关重要,值得进一步对其各项理化性质进行探讨和研究。而这其中,重介质粒度对分选工艺影响至关重要。

2 重介质粒度对分选工艺的影响

加重质的粒度大小决定了它在水中沉降速度的快慢,也代表着悬浮液的稳定性。因此,悬浮液的稳定性和黏度是随加重质颗粒平均直径的减小而增加,而悬浮液的稳定性和黏度对实际分选影响巨大。

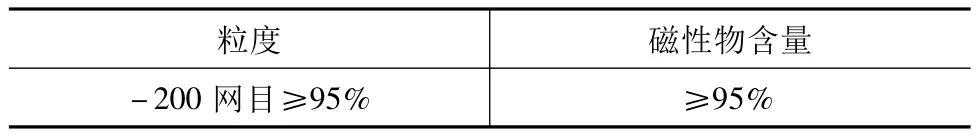

这一特性在成庄洗选厂末煤车间投产初期得到了充分的印证。当时,即1999年末煤车间投产时,采用与块煤重介一样的磁铁矿粉(-200网目),其各项性能指标见表1。

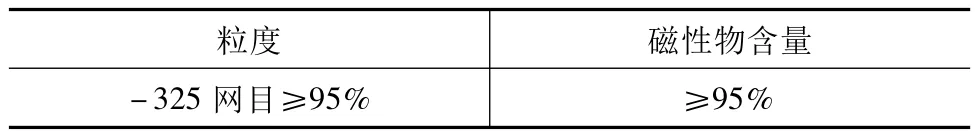

表1 -200网目磁铁矿粉性能指标

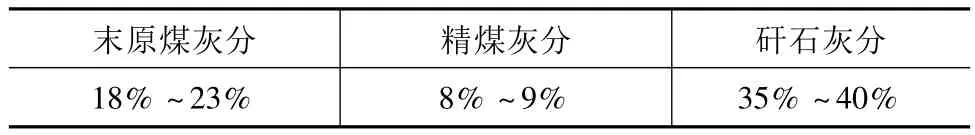

但在实际生产中,却发生了严重“跑煤”现象,生产无法正常进行,具体的各项生产数据见表2。

表2 -200网目洗选时产品质量、产率

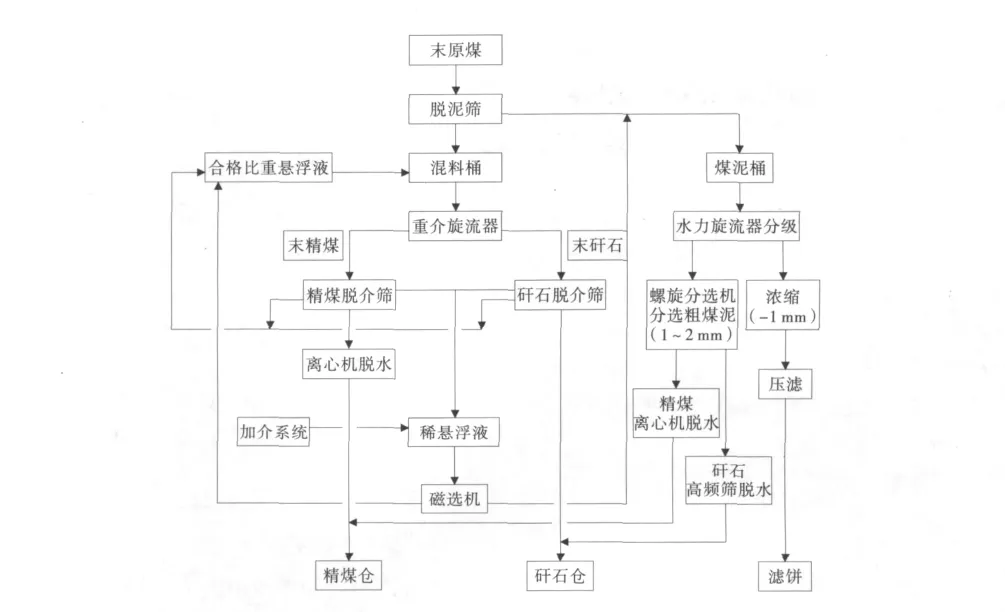

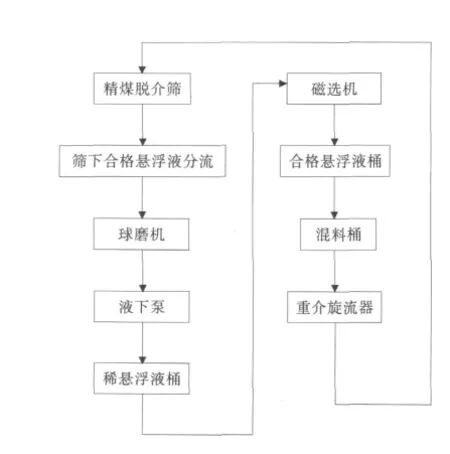

经过相当一段时间的调试、分析,在逐一否定了煤质、水质、分选比重、处理量、重介旋流器入料压力、混料桶固液比、重介旋流器锥比、倾角、溢流管长度、尾锥长度等诸多因素后,确定了问题原因是由于磁铁矿粉细度不够,导致悬浮液稳定性下降。再经重介旋流器的浓缩分级作用,悬浮液稳定性和均衡性进一步恶化,使分选过程变得极不稳定,从而导致严重“跑煤”。该车间工艺流程示意图图见图1。

图1 末煤重介旋流器+螺旋分选机洗选工艺流程图

为验证这一分析,采用球磨机进行磨介,仅仅在系统中引流出一部分介质进行磨细、循环、再磨细、再循环,之后生产大为改观,磨介系统图见图2。因此,采用了-325网目磁铁矿粉配制重悬浮液,该磁铁矿粉的性能参数见表3。

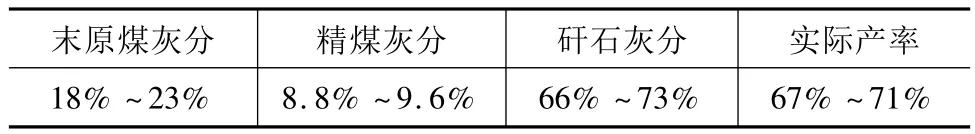

经过对介质细度的改善,整个生产系统很快趋于正常,产品质量也随之大为改善,不仅保证了精煤的灰分要求,而且大幅度提升了精煤产率,更换介质后的产品、产率数据见表4。

表3 -325网目磁铁矿粉性能指标

表4 -325网目洗选时产品质量、产率

图2 磨介系统示意图

3 效果

通过生产实践,对比前后两种介质的使用效果,特别是在末原煤性质、灰分基本一致,生产工艺流程、设备性能参数及各项洗选工艺设定参数不变的情况下,仅改变了重介质的细度(由原来的-200网目改为现在的-325网目,而其它性能指标基本不变),产品质量和实际产率发生了大的改变。而且,由于不再“跑煤”,整个生产系统得到了衡定,提升了系统处理能力,由刚开始只能带载300~350 t/h,提升到现在的500~550 t/h,最终达产甚至略超设计能力(600 t/h)。

以上这些变化和各项数据的对比说明:重介质的粒度在重介质分选中的影响巨大,特别是在末煤重介旋流器生产工艺中的作用非常重要。同时,这一生产实践也为今后的末煤重介分选领域中,提供了值得借鉴的案例和进一步探究的课题。