管桩混凝土尾浆应用于预拌混凝土的试验研究

耿莉莉,卢金国,朱敏涛

(上海市建筑构件制品有限公司,上海200090)

1 概述

管桩混凝土浆水在管桩行业内也叫余浆或尾浆,是管桩在成型过程中由于离心力的作用,使混凝土密实的同时挤出的含有胶凝材料和水的悬浊液。它比重较高,pH值较大,含有水泥、掺合料等胶凝材料成分,会凝结固化。

对于管桩尾浆的处理,常见的有三种方法:一是结硬成块后作为建筑垃圾进行填埋;二是用于要求不高的小型混凝土制品的生产中;三是循环利用于管桩的再生产中。第一类方法存在的问题是需要占用大量临时堆放场地,消耗大量资源,环境遭受污染。第二类方法存在的问题是缺少经济性。第三类方法存在的问题是不能保持管桩质量稳定。

本企业每年产生的管桩浆水约在3万吨。 本文研究了利用管桩尾浆在商品混凝土生产中替代部分胶凝材料用来配制混凝土的技术,该技术对混凝土搅拌站推进绿色生产, 降低商品混凝土的成本具有积极的意义。

本文根据我公司生产的实际情况,研究了经均匀化处理后的管桩尾浆应用于C20~C30预拌混凝土中对混凝土工作性和力学性能的影响,结果表明,经过一定的技术处理,浆水用于预拌混凝土和易性良好,强度性能与基准混凝土相近,能够满足使用要求。

2 管桩浆水的排放量、比重及组分研究

把管桩浆水应用于混凝土的再生产之中,从某种意义上说,是要在混凝土的配制中掺入一种新的胶凝材料。需要对这种新材料的排放量、比重和组分进行研究。

2.1 浆水的排放量、比重及匀化处理

经统计,本厂每小时产生的浆水量约在7000kg左右,浆水的比重在1600~1800kg/m3之间;如将浆水比要稀释成1500 kg/ m3;则稀释后浆水产量将会增加至7875~9333kg/h,平均产量为8600 kg/h,可见数量之大。

2.2 浆水组分及其含量

由于浆水是离心成型的的产物,所以其所含的组分来源于管桩的混凝土。管桩混凝土配比中所含的材料有水泥、外掺料、石子、黄砂、外加剂和水。在离心过程中离心力大的骨料往外层挤,离心力小的粉料往内层分布,所以离心结束后,从管桩内孔中倒出的浆水主要含有已水化和未水化的水泥等胶凝材料水和极少量的石(泥)粉和外加剂。

因为管桩强度要求高,对骨料的要求也较高,石子是清洗过的,黄砂选用非常干净的中粗砂,所以浆水中所含石粉和泥粉极少,可忽略不计;另外本试验中也暂不考虑浆水中外加剂对用浆水配制的混凝土的影响。

外加剂吸附在粉料表面,在浆水中的含量很少,在使用过程中亦可忽略不计。

因为浆水的水化反应不断进行,其组分是时间的函数,可通过计算分析的方法来初步推断其各组分的比例。

根据已知条件:水泥的密度3240kg/m3,外掺料的密度2750kg/m3,将两者作为一个整体推断出胶凝材料的比重在2750~3240kg/m3之间,水的密度为1000kg/m3,浆水密度在1600~1800kg/m3之间。通过验算,可知胶凝材料:水=(0.55~0.70):(0.45~0.30)。

由于使用的浆水为稀释匀化后的浆水,其比重为确定的1500 kg/ m3。通过验算,可知稀释匀化后的浆水中,胶凝材料:水=(0.48~0.52):(0.52~0.48),基本上为胶凝材料占50%,水占50%。

3 浆水用于预拌混凝土的配比研究

3.1 配合比设计目标

1)浆水100%利用目标。配合比设计时需根据浆水的排放速率合理设计浆水的掺量,达到浆水100%利用目标。

2) 快速使用目标。为尽量避免时间延长对浆水性能的影响,需合理设计浆水的利用时效和掺量,使之达到快速使用目标。

3)预拌混凝土低风险目标。要使浆水在预拌混凝土中使用的风险控制在低值,需限制掺量和使用范围。

4)对生产工艺影响小的目标。浆水的使用不能影响现有生产工艺,不影响生产效率。

3.2 浆水掺量和使用时效的确定

3.2.1 掺量的确定

本企业同时生产管桩和预拌混凝土,为保证最终产品的质量,根据设计目标,结合浆水的单位时间排放量和预拌混凝土单位时间的生产量,综合考虑后确定混凝土配合比中浆水的掺量为60 kg/m3为宜,内含30 kg胶凝材料,30 kg水。基本可以实现即排即用,同时掺量产生的风险值也较低。此外,考虑到管桩24小时生产,而夜间预拌混凝土的生产不连续,夜间浆水的使用需要将管桩和预拌混凝土的生产结合在一起。

3.2.2 使用时效的确定

由于管桩浆水中含有水泥等胶凝材料,其使用应在时效范围内。将产生的浆水快速处理至可使用浆水约需要20分钟时间,采用的方法为使用泵送设备通过管道输送至处理地点使用PLC(自动稀释仪器)自动稀释。稀释好的浆水用于预拌混凝土生产,由于需要将稀释好的浆水用车辆运输至预拌混凝土搅拌站的储存桶,再通过搅拌站的称量装置称量使用,且预拌混凝土的生产节奏并不像管桩那样稳定,使用过程中会碰到一桶成品浆水在1~3小时内才能使用完毕,甚至更长时间。故将浆水在预拌混凝土的使用时效控制在3小时内是较为合适的。而为保证浆水能满足3小时的使用时效,需通过不断搅拌和掺入缓凝剂等技术措施。

3.3 对比试验研究

预拌混凝土的强度等级较多,为了控制风险,用于预拌混凝土中的浆水掺量控制在60 kg/m3,替代胶凝用量为30kg/m3,替代用水量为30 kg/m3;使用范围限制在C30以下,使用时效限制在3小时。考虑到3小时内浆水仍存在一定水化反应,向浆水内加入占浆水中所含胶凝材料的万分之1.25至2.5比例的缓凝剂来延缓水化进程。

本研究中,采用了两类配比(基准配比、掺浆水配比);三种强度等级(C20、C25、C30);四种状态(稀释好的浆水1小时后使用、3小时后使用,稀释好的浆水加入缓凝剂1小时后使用、3小时使用)来进行对比试验。

3.3.1 采用C30基准级配与浆水级配进行对比

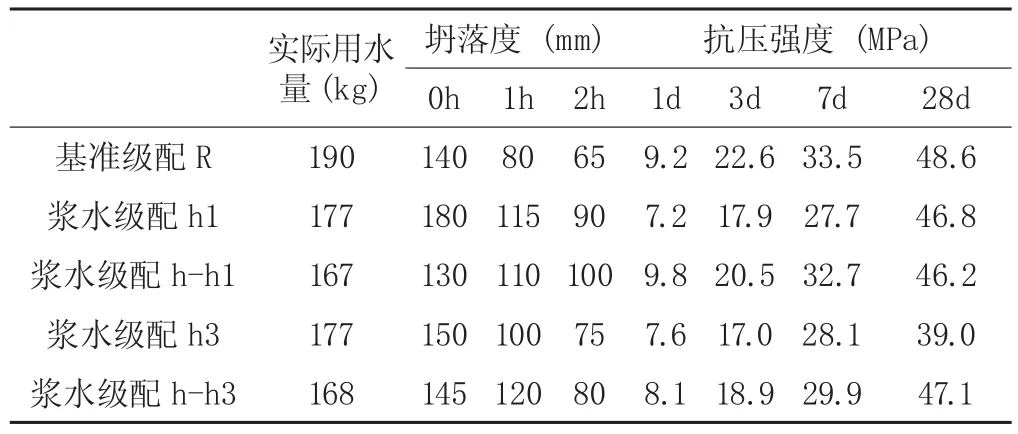

C30级配混凝土采用如表1所示配合比。其中浆水即为稀释匀化后的浆水,其中含胶凝材料30kg,含水30kg。试验结果如表2所示。

表1 C30混凝土配合比 kg/m3

表2 C30混凝土对比试验结果

3.3.2 采用C25基准级配与浆水级配进行对比

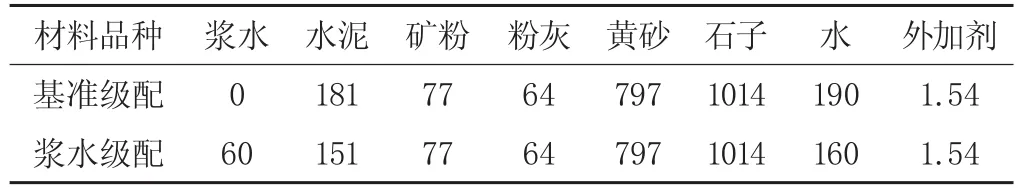

C25级配混凝土采用如表3所示配合比。试验结果如表4所示。

3.3.3 采用C20基准级配与浆水级配进行对比

表3 C25混凝土配合比 kg/m3

表4 C25混凝土对比试验结果

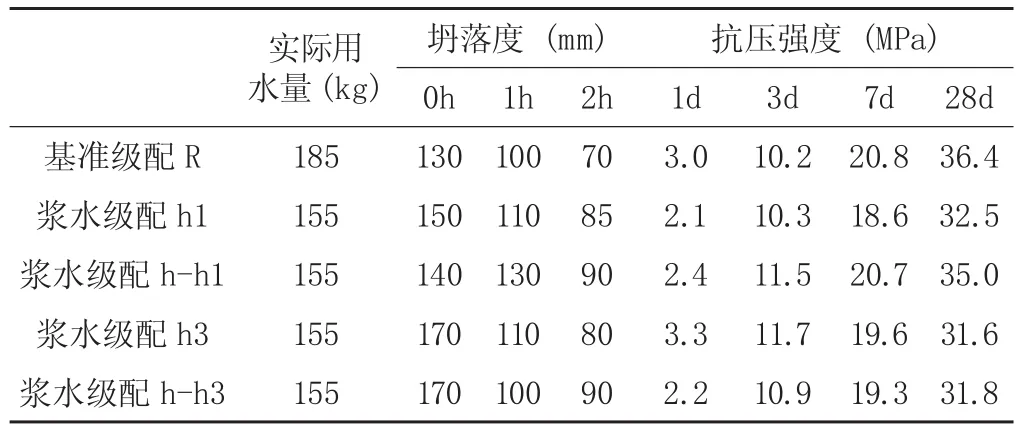

C20级配混凝土采用如表5所示配合比。试验结果如表6所示。

表5 C20混凝土配合比 kg/m3

表6 C20混凝土对比试验结果

3.3.4 试验结果分析

通过上述对不同级配混凝土进行的基准级配和浆水级配的对比试验,结果表明:

1)浆水用于预拌混凝土和易性良好,坍落度损失满足施工要求,强度性能与基准混凝土相近,能够满足使用要求。

2)缓凝剂的掺入对控制坍落度损失有帮助,对混凝土的后期强度增长有帮助,验证了延缓水化反应的作用。

3)随着使用时间的延长,浆水对混凝土强度的贡献下降,验证了水化反应的进行使得胶凝材料的活性逐步减小。

4 结论与建议

(1)为保证尾浆安全用于混凝土中,需对其根据生产实际情况先进行均匀化处理后才能进行试验和应用。

(2)通过在管桩尾浆中掺入1.25%~2.5%的缓凝剂,可控制混凝土坍落度损失,保证混凝土的工作性满足施工要求。

(3)管桩尾浆用于从C20~C30预拌混凝土和易性良好,强度性能与基准混凝土相近,符合混凝土的设计要求。

(4)通过进一步研究管桩尾浆应用于预拌混凝土的生产工艺,可实现生产管桩和预拌混凝土的综合混凝土企业实现绿色生产。