基于PCS7集成控制系统的非线性液位过程多模型预测控制

郭宇晴,邹志云,刘燕军,王志甄,于鲁平

(北京防化研究院,北京 102205)

0 引 言

多模型控制是处理非线性问题时比较常用的方法,对一些比较复杂的系统,在一定条件下,多模型控制会具有更强的鲁棒性[1]。预测控制是20世纪80年代初开始发展起来的一类新型计算机控制算法。该方法具有控制效果好、鲁棒性强、对模型精确性要求不高的优点。

多模型预测控制(MMPC)结合了二者的优点,其特点是用多个线性模型来逼近非线性过程,将预测控制与多模型的方法相结合,把非线性系统用线性化的多模型来表示,并综合考虑控制期望轨迹和过程非线性特性,为各线性化子模型给出了多模型参考轨迹。在实际的应用中,往往是先对每个子系统同时设计多个控制器,根据模型的切换条件取不同控制器的输出。这里的主要问题是如何处理好滚动优化性能指标和模型的实时切换,以及必要的参数调整策略[23]。

1 控制对象——三级液位过程

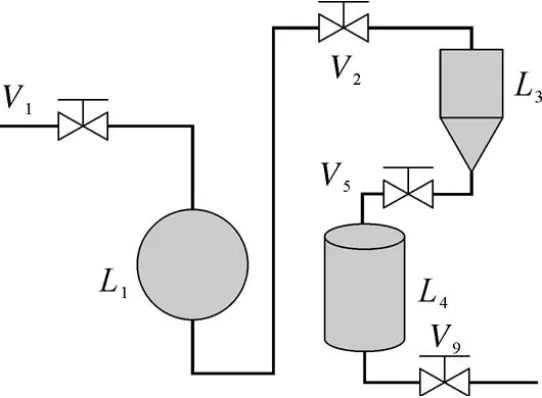

多功能过程与控制实验系统(MPCE),采用半实物的模拟新技术,能够对多种不同动态特性的工艺对象进行操作和控制。控制对象为其中的三级液位过程,第一级液位为卧式储罐,高2.0 m。第二级液位为高位非线性计量罐,该罐的上部是直圆桶型,下部为圆锥型,是典型的非线性系统和线性系统的连接,圆锥的高度为0.52 m,圆筒的高度为1.0 m。第三级液位为釜式反应器,是一个线性系统,高度为1.6 m。三级液位的结构示意如图1所示。

在控制方案中,采用两个PID控制模块来控制第一级和第三级液位,用三个预测控制器组成多模型预测控制来控制第二级液位。操纵变量为卧式储罐上游入口阀值V1、离心泵出口阀值V2、高位非线性计量罐出口阀值V5、釜式反应器出口阀值V9。被控变量为液位L1,L3,L4。在阀门的选择上,均选用连续可调节的线性阀,以便进行流量控制。

图1 三级液位示意

2 控制系统设计与组态

控制系统采用PCS7集成控制系统,PCS7是一种模块化的基于现场总线的新一代过程控制系统,将传统的DCS和PLC控制系统的优点相结合,系统所有的硬件都基于统一的硬件平台,可以根据需要选用不同的功能组件进行系统组态。它采用优秀的上位机软件WinCC作为操作和监控的人机界面。利用开放的现场总线和工业以太网实现现场信息采集和系统通信,采用S7自动化系统作为现场控制单元实现过程控制,以灵活多样的分布式I/O接受现场传感检测信号。

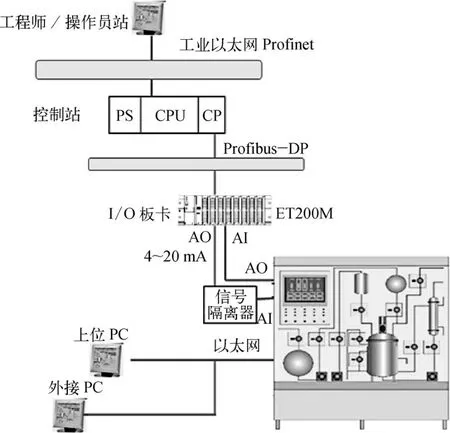

2.1 控制系统设计

PCS7控制系统的网络结构分为三层,从上至下分别为管理/监控层、控制层、现场层,系统硬件配置如图2所示:工程师站(ES)和操作员站(OS)用同一台计算机,其与控制站(AS)的连接采用工业以太网,AS与分布式 I/O-ET200M 通过Profibus-DP现场总线通信。

图2 控制系统硬件配置示意

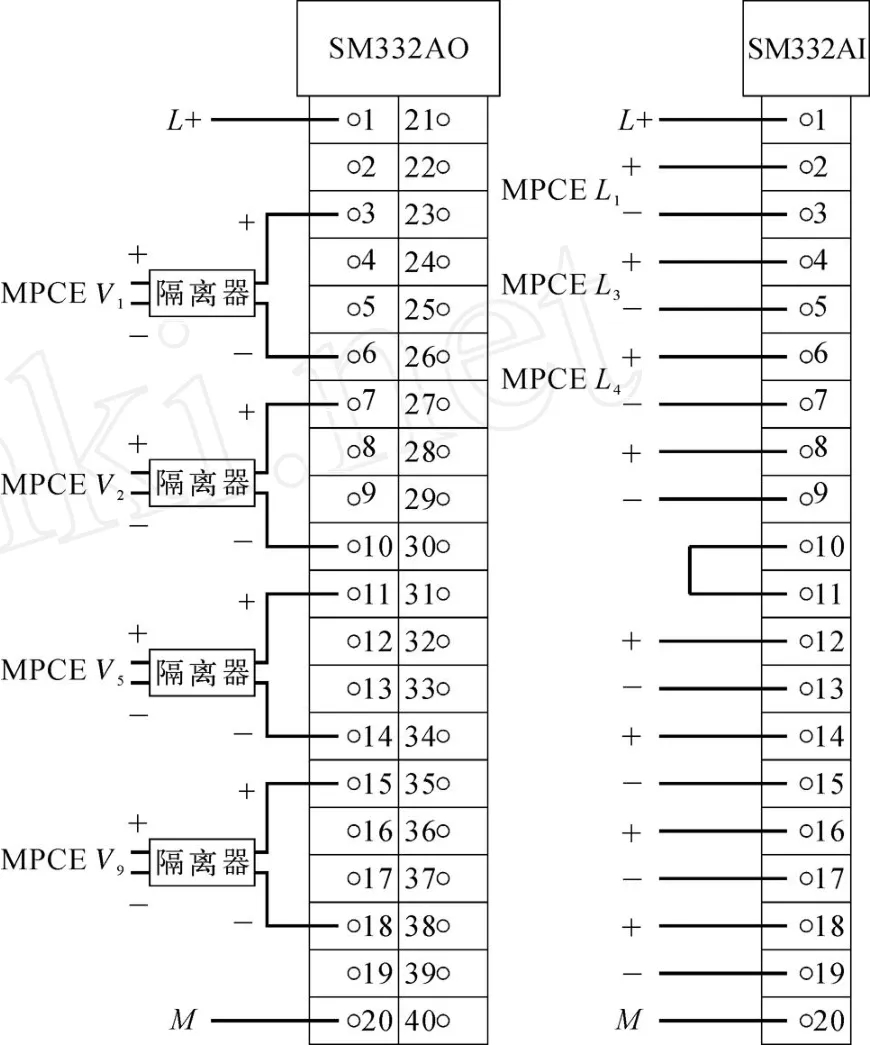

PCS7中模拟量输入AI为二线连接方式,与MPCE中控制变量信号相连;模拟量输出AO为四线连接方式,与MPCE中调节变量信号相连。其信号连接如图3所示。

图3 PCS7与MPCE信号连接

图3中L+,M为24 V直流电源的+、-端。PCS7 AO与MPCE AI间的信号隔离器选用的是Phoenix Contact Type UEG 4~20 mA电流信号隔离器。SM332 AO的输出通道1~4分别通过信号隔离器连至MPCE的电子阀V1,V2,V5,V9的外控端,MPCE的三级液位信号L1,L3和L4连至PCS7 SM332 AI的通道1~3,输入PCS7系统。

由于地环流干扰等因素,AO各通道信号之间会出现很高的共模噪声电压,并通过分布参数耦合到信号线,产生很大的共模干扰,AO输出信号会使MPCE的电子阀开度发生严重振荡。通过信号隔离器可以有效避免AO各个通道之间的共模干扰振荡,实现PCS7 AO与MPCE AI 4~20 mA电流信号的匹配。其中,MPCE须调整为外控模式。通过以上硬件组态,PCS7实现对MPCE的外控。

2.2 软件组态

系统中使用 PCS7配套的组态软件 Simatic Manager V7.1进行软件设计,PCS7软件组成如图4所示。

图4 PCS7软件模块组成示意

PCS7 V7.1管理器包括很多软件模块,用于项目的创建、库创建、项目管理和诊断等,包括硬件组态、通信组态、OS组态、CFC组态、SFC组态、SCL组态和WinCC组态及运行等模块。连续功能图CFC用于自动化逻辑、联锁、算法和控制等。顺序功能图SFC用于设计顺序控制等。结构化控制语言SCL用于编写算法程序和创建功能块等。Windows控制中心WinCC用来管理PCS7操作员界面和可视化。

PCS7控制系统软件设计大体分为以下几个步骤:

a)组态自动化站。根据设备的型号和订货号,进行Simatic 400的硬件组态,将与实际硬件相符合的模块拖放到机架上。

b)组态操作员站。重命名PC站:将PC站名与计算机名一致;进行PC站组态的编辑。网络连接的设置:将控制器与WinCC Application以S7方式连接起来;配置站组态编辑器。

c)系统的编译和下载。编辑CFC图表;设置和编译OS;系统的下载和运行,将硬件、PC站、网络连接、CFC图表分别下载。

d)在WinCC中进行报表等图形界面编辑。

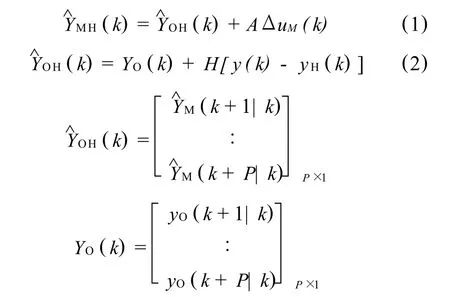

3 预测控制

3.1 预测控制模块

在PCS7中,预测控制通过高级过程模块ModPreCon来实现。ModPreCon块是一种基于模型的多变量预测控制器,它基于DMC(Dynamic Matrix Control)算法,通过在工作点使用小幅值启动过程来确定局部最佳模型,记录该工作点附近的非线性过程的响应,并将过程动态的数学模型用作控制器的一部分。可通过此模型预测未来某一预测时域内的过程响应[4]。

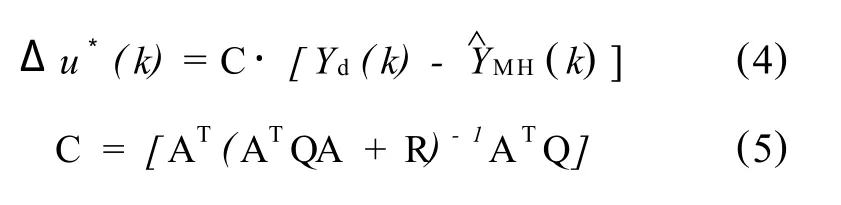

考虑一个单输入、单输出的线性定常系统,若其单位阶跃响应采样序列为{a1,a2,a3,…an},n的取值要使系统阶跃响应近似达到稳态值。取优化时域为 P,控制时域为M(M<P),据线性系统的叠加性,可以导出系统在第k个时刻的闭环预测模型为[4]

式中 R,Q——误差权矩阵和控制权矩阵,均为对角正定矩阵;Yd(k)——系统未来 P步期望输出。

由∂J/∂ΔuM=0可求得第 k个时刻的控制增量:

根据滚动时域原理,只从整个控制时域内最优受控变量变化的向量中获取第一个值,并将其应用到过程。在下一步中,将考虑最新到达的过程值,并在整个预测时域内重复计算。对于预测控制器,受控变量变化基于预测的未来控制偏差,而 PID控制器则是基于以前的控制误差。

如果增大Q对角矩阵中的权重,控制器将更慎重地移动其受控变量,这将会产生更慢但鲁棒性更强的控制动作。使用 R对角矩阵中的加权系数,可以指定各个控制变量的相对重要性。控制变量的权重(优先级)越高,意味着该变量会更快地向设定值移动,而且即使不能精确达到所有设定值,稳定状态时结果也会更准确。

3.2 多模型预测控制策略

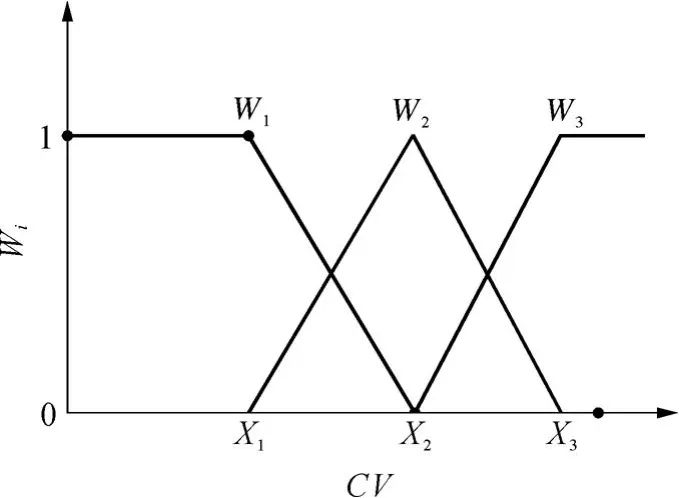

多模型预测控制具体实施办法:将非线性系统划分为多个围绕固定工作点的线性模型,每个模型均采用预测控制的方法,对各线性子模型进行预测控制,多个预测控制实例同时运行,并根据权重函数计算的结果,对模型进行切换。在模型切换和权重计算的多模型策略上,文献[5]采用递归贝叶斯定理,文献[6-7]采用模糊集方法辨识计算权重,文献[7]采用对设定值或参考轨迹分段趋近的方法。该文计算权重的方法与从模糊逻辑推算出的隶属函数的构成方式相同,如图5所示。

图5 模型切换方式——各工作点的加权情况注:Wi——加权系数

CV为被控变量,其有不同工作点 X1,X2,X3等,如图,在每一个 CV工作点的加权总和始终为1,且每个控制器在其自身工作点处具有最高加权。实际的控制输出由多个MPC块计算的控制序列加权组成,根据如上控制策略,多模型预测控制流程如图6所示。

图6 多模型控制流程

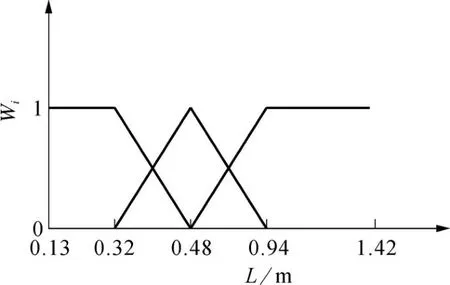

为了防止第二级液位出现满液位或者空液位的情况,限定V2阀开度为48%~70%。对第二级液位的控制中,输入阀V2做调节变量,输出阀V5(正常开度为45%)做干扰变量。设定三个控制器mpclow,mpc-mid,mpc-high,分别限制三个控制器的输出MV(阀门 V2的开度)分别为 48%~55%, 52%~63%,55%~70%。输出加权如图7所示。

图7 液位控制各工作点的加权情况

4 液位控制结果的比较和分析

通过在PCS7中进行若干组态、CFC编程,可以实现多模型预测控制;通过WinCC,可以观测液位的变化曲线。将液位的历史数据导出并在Matlab中重新作图比较,观察对于第二级液位的非线性过程,PID控制,单模型预测控制,多模型预测控制的控制效果。

当设定值发生阶跃变化时,液位跟踪设定值的情况如图8所示。

图8 各控制方法设定值跟踪情况比较

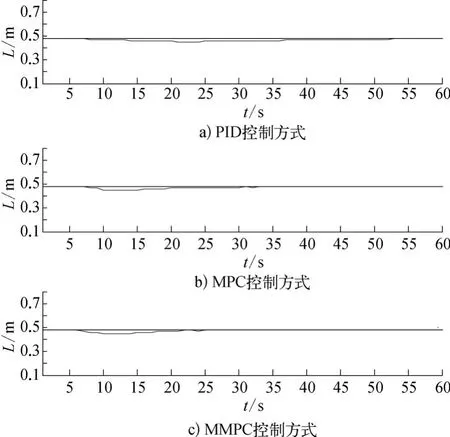

当下游阀门开度均由45%变为46%后,各控制方法的抗干扰能力比较如图9所示。

图9 各控制方法抗干扰情况比较

由图8,9可以看到:

a)在设定值跟踪能力上,PID控制效果最差,超调为7.5%,而且稳定时间最长;单模型预测控制没有超调,稳定时间为55 s;多模型预测控制没有超调,稳定时间为40 s。很显然多模型预测控制优于单模型预测控制,单模型预测控制优于PID控制。多模型预测控制器在模型切换点上并没有出现扰动。

b)抗干扰能力上,PID效果最差,稳定时间为46 s,多模型预测控制效果略好于单模型预测控制,稳定时间分别为19 s和26 s;三种控制方法在干扰下的最大偏差值相同,均为0.3。

5 结束语

该文以PCS7控制系统为平台,对半实物仿真系统MPCE中的非线性液位系统进行多模型预测控制方法研究,根据当前的液位来确定各子模型控制器的权重,输出由三个控制器计算的控制序列加权组成,实际控制效果显示此方法具有优于 PID和单模型预测控制的效果,具有较理想的设定值跟踪和抗干扰控制响应。

[1] BADR A,BINDER I,REY D.Weighted Multi-model Control[J].INT J Systems SCI,1992,23(1):145-149.

[2] 胡国龙,孙优贤.多模型控制方法的研究进展及其应用现状[J].信息与控制,2004,33(1):72-75.

[3] 邹志云,桂新军.间歇化工过程先进控制技术的应用与发展评述[J].石油化工自动化,2009,1(1):1-5.

[4] 席裕庚.预测控制[M].北京:国防工业出版社,1993.

[5] AUFDERHEIDE B,BEQUETTE B W.A Variably Tuned Multiple ModelPredictive Controller Based on Minimal Process Knowledge[C]//Proceedings of the IEEE American Control Conference.2001:3490-3495.

[6] NAKAMORI Y,SUZU KI K,YAMANAKA T.Model Predictive Control of Nonlinear Processes by Multi-model Approach[C]//Proceedings of the Conference of the IEEE Industrial Electronics Society.1991:1902-1907.

[7] TOWNSEND S,IRWIN G W.Nonlinear Model Based Predictive Control Using Multiple Local Models[J].IEE Control Engineering Book Series,2001,61(11):223-243.

[8] 席裕庚,王 凡.非线性系统预测控制的多模型方法[J].自动化学报,1996,22(4):456-460.

[9] 吴重光.多功能过程与控制教学实验系统[J].实验室研究与探索,2005,24(9):381-384.