发酵连续灭菌冷却系统的节能改进设计

戚飞飞(浙江省天正设计工程有限公司,浙江 杭州 310012)

以发酵工程为核心内容的生物技术在不断发展,随着生化技术的提高和生化产品需求量的不断增加,发酵工程趋向大型化、高效化和自动化,对规模化的生产工艺操作提出了更高的要求。

作为发酵生产过程中的重要环节,培养基的灭菌方法总的可分为两大类:一类是实罐消毒灭菌,另一类是连续消毒灭菌。相对于实罐消毒灭菌,连续消毒灭菌是在有流速的状态下进行,灭菌温度较高,时间较短,对培养基原材料中的营养成分破坏较少,有利于发酵生产获得高产,又可以节约大量的蒸汽和冷凝水。同时,发酵周期中所利用的辅助时间缩短,发酵罐可以在较短时间内循环安排进罐,有利于大规模的发酵生产。随着连续灭菌工艺使用日趋广泛,完善连续灭菌的工艺流程是很有必要的,关于发酵连续灭菌系统的节能设计也成为一个颇有意义的研究课题。

1 连续灭菌的工艺流程

培养基的连续灭菌,就是将配制好的经预热的培养基在向发酵罐输送的同时进行加热、保温和冷却,以达到连续灭菌的目的。其工艺流程见图1。

灭菌前经蒸汽预热的培养基温度为60℃左右,灭菌后培养基温度为130℃左右,

经维持灭菌后需要将其冷却至培养温度,冷却介质一般应采用低温水和循环水。如果连续灭菌系统具有足够的传热面积和合适的冷却介质,能够及时地将热量带出并进行回用,不仅能够降低系统的耗冷量,同时可以大幅减少培养基预热和加热所需的蒸汽耗量。改进后的连续灭菌工艺流程如图2所示。

图2 改进后的连续灭菌工艺流程示意图

图2所示的是一种对冷却系统进行改进后连续灭菌工艺流程。主要改进点为:

(1)增加板式交换器进行冷热培养基之间的热交换。在同一换热器内用冷培养基对热培养基进行冷却,同时冷培养基回收了热培养基的所有余热而被预热;

(2)板式冷却器采用自来水作为冷却介质,产生的热水用于配料和清洗,实现热量回用。

灭菌后的培养基温度为130℃,而灭菌前经预热后的培养基温度为60℃左右,通过板式交换器冷热物料进行热交换后,可使灭菌后培养基温度降低至80℃~90℃,而需要消毒的培养基升温至100℃~110℃,喷射加热器再将100℃~110℃的培养基加热至130℃,板式冷却器通过自来水将消毒后80℃~90℃的培养基冷却至50℃左右,热交换后的自来水用于配料,减少培养基预热加入的的蒸汽量。

2 连续灭菌过程的热量回用计算

2.1 工艺参数

以公称容积为125t的发酵罐为例,装料系数为0.8,以连续灭菌一个发酵罐所需培养基(即一缸)计算。发酵培养基基础料的配制体积取发酵罐容积的60%,连续灭菌系统物料的流量为30t/h,配料温度为60℃,物料连续灭菌温度为130℃,料液经连续灭菌后进发酵罐的温度为40℃。每连续灭菌一缸培养基的量:125×0.8×0.6=60t

连续灭菌过程时间:60/30=2h

配料按90%的水量配比,每一缸配料用水量:125×0.8×0.6×0.9=54t

2.2 连续灭菌冷却系统热量衡算

(1)板式交换器

根据热量平衡,按热损失8%考虑:

由于是同一物料之间的热量交换,

Q=0.92qv1p1Cp1(T1-T2)=qv2p2Cp2(t2-t1)

qv1=qv2,ρ1=ρ2,Cp1=Cp2,

上式可以简化为:

已知T1=130℃,t1=60℃,

选择t2=100℃,

可得T2=86.5℃

已知qv1=qv2=30m3/h

ρ1=ρ2=1000kg/m3,

Cp1=Cp2=4.18kJ/kg·℃

计算可得Q1=5.02×106kJ/h

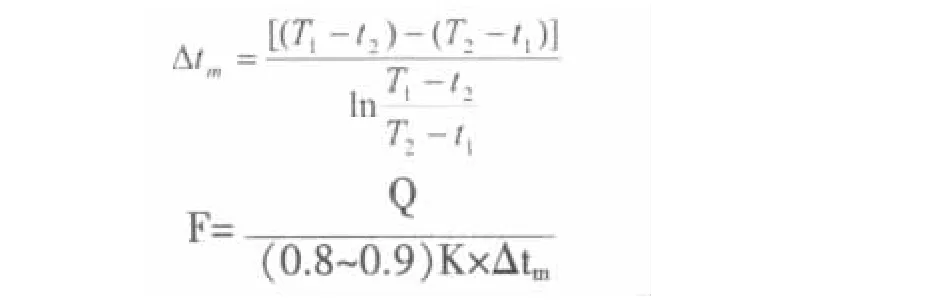

根据

可得Δtm=28.2℃

已知:板式换热器K取1500W/m2·℃=5400kJ/h·m2·℃,qv1=qv2=30m3/h,ρ1=ρ2=1000kg/m3,Cp1=Cp2=4.18kJ/kg·℃。根据

当系数取0.85,可得板式交换器换热面积:F1=38.94m2

(2)板式冷却器

根据热量平衡,按热损失8%考虑:

Q=0.92qv1p1Cp1(T2-T3)=qv3p3Cp3(t4-t3)

已知T2=86.5℃,T3=40℃,t3=20℃,t4=60℃,qv1=30m3/h

ρ1=ρ2=1000kg/m3,

Cp1=Cp2=4.18kJ/kg·℃

计算可得:Q2=5.36×106kJ/h

Δtm=23.10℃

生成60℃热水量:qv3=32.09m3/h,

板式冷却器换热面积:F2=50.55m2

按一缸培养基计算,连续灭菌2h,可以生成60℃热水64.18t,能够满足配料所需的54t用水量。可回用热量为:5.36×106×2=1.07×107kJ。

3 节能效果计算

3.1 耗用蒸汽量

(1)喷射加热器耗用蒸汽量

用0.6MPa(表压)蒸汽加热,根据热量平衡可以得到加热蒸汽的用量为

式中:FM--培养基流量,m3/s

S--加热蒸汽的质量流量,kg/s

ρ--培养基的密度,kg/m3

C,Cw--培养基和冷凝水的比热容,J/(Kg·℃)

t,tp--培养基的出口和进口温度,℃

λ--加热蒸汽的热焓,J/kg

K--安全系数,可取1.2

已知:FM=30m3/h=8.33×10-3m3/s,t=130℃,ρ=1000kg/m3,λ=2763.8×103J/kg,

C=1kcal/(kg·℃)=4.18×103J/kg·℃,

Cw=0.539kcal/(kg·℃)=2.25×103J/kg·℃,

连续灭菌工艺改进前tp=60℃

S=1.18kg/s=4.26t/h

连续灭菌工艺改进后tp=100℃

S=0.51kg/s=1.83t/h

按一缸培养基计算,连续灭菌工艺改进后可以节约蒸汽量:

(4.26-1.83)×2=4.86t

(2)配料预热耗用蒸汽量

连续灭菌工艺改进前,用0.6MPa(表压)蒸汽将料液从20℃预热到60℃,汽化潜热为494.57kcal/kg,60℃饱和水的比焓为59.98kcal/kg。根据热量平衡,一缸培养基60t配料预热耗用蒸汽量约为S’=4t

连续灭菌工艺改进后,用自来水冷却灭菌后的培养基,生成60℃热水,直接用于配料,预热蒸汽只用于连续灭菌系统启动时,用量可以忽略。

连续灭菌改进后每缸培养基连续灭菌耗用蒸汽量为3.66t,相对于老工艺减少8.86t,可节约70%左右。

按每日投料两缸次、全年工作日按300天计算,全年可节约蒸汽:

8.86×2×300=5316t

3.2 耗冷量

连续灭菌工艺改进前,板式冷却器通常利用循环水或低温水将培养基温度冷却,按冷却介质上水与回水5℃温差计算,冷却水耗用量为:

W=30×(86.5-40)/5=279t/h

按一缸培养基计算,连续灭菌2h,冷却水耗用量为558t

连续灭菌工艺改进后,采用64.18t自来水冷却培养基,生成60℃热水,用于配料和清洗。

按每日投料2缸次、全年工作日按300天计算,

全年可回用热量:

1.07×107×2×300=6.42×109kJ

4 结束语

一项好的工艺,它的优点总是在不断探索中得以体现,它的缺点也总是在不断改进中得以克服。冷却系统改进后的连续灭菌工艺在利用冷热物料之间的热量交换来利用余热的基础上,利用自来水冷却热物料,形成的热水作为配料用水,有效地实现了热量回用,具有显著的节约蒸汽、降低耗冷量的效果,是一个比较理想的节能的培养基连续灭菌工艺。

[1]刘振宇.发酵工程技术与实践[M].上海:华东理工大学出版社,2007:37-44.

[2]中国石化集团上海工程有限公司编.化工工艺设计手册-4版[M].北京:化学工业出版社,2009:400-403.

[3]刘守强.生物发酵连续消毒过程的改进[J].发酵科技通讯,2008,37(4):44-45.

[4]蔡军.发酵培养基连续灭菌及冷却控制系统[J].发酵科技通讯,2000,29(3):30-31.