以麦草为原料清洁制浆新工艺

武长安,张克贤,邱全国,魏秀珍,冯献忠,朱渊

(1.深圳市美中现代科技发展有限公司,2.天津现代职业技术学院,3.成都连接流体科技有限公司,4.天津市慧珍科技有限公司,5.山东经纬环宇木纤维有限公司)

以麦草为原料清洁制浆新工艺

武长安1,张克贤2,邱全国3,魏秀珍4,冯献忠5,朱渊1

(1.深圳市美中现代科技发展有限公司,2.天津现代职业技术学院,3.成都连接流体科技有限公司,4.天津市慧珍科技有限公司,5.山东经纬环宇木纤维有限公司)

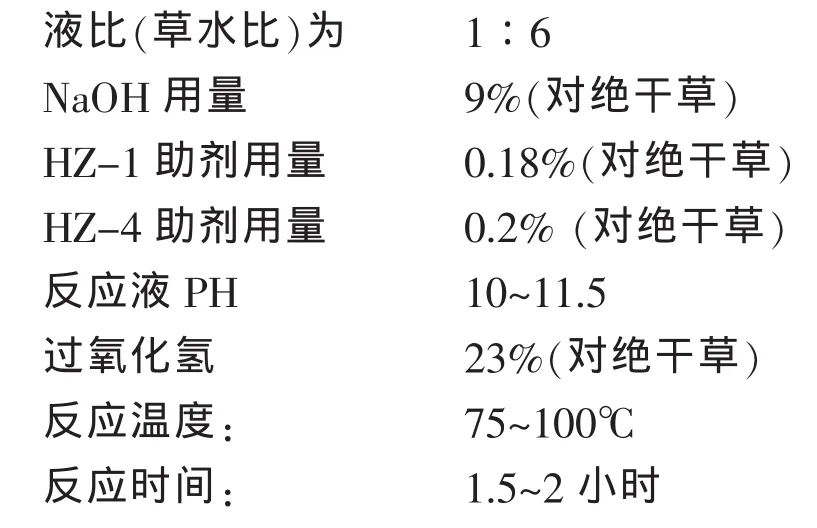

本工艺(专利申请号200910245061.3)采用了自主研发的助剂,应用分步氧化法,使得纤维中木质素断裂变成无色物质,生产中不产生黑液,短时间反应即得到白度达70%ISO以上的白浆。在试生产中,确定了最佳反应条件:草水比为 1:6;NaOH用量 9%(对绝干草);ZH-1助剂用量0.18%(对绝干草);反应液pH 10~11.5;过氧化氢用量 13%(对绝干草);反应温度75~100℃、反应时间:1.5~2小时。采用本公司发明的洗草机(专利号2010201852400)洗草,保证了浆的质量。

麦草 清洁制浆 不产生 黑液 新工艺

前言

一般认为“林纸结合,以木材为主”的原料结构是中国制纸工业发展的必然出路。但中国森林资源的匮乏是不争的现实,在造纸工业中实现以木材纤维原料为主的目标还需很长的时间。非木材纤维原料,包括稻麦草、蔗渣、芦苇以及竹子等是最丰富的可再生纤维资源,在相当长的一段时间内仍会在造纸纤维原料中占有相当的比重。中国造纸工业现阶段仍需合理利用非木材纤维资源。麦草原料是重要的非木材纤维原料之一,也是目前我国草浆较大的重要纤维原料来源。小麦是我国主要粮食作物之一。麦草产量每年约 7000万吨,可生产纸浆3000万吨。麦草资源在我国极为丰富,小麦产区是天然的麦草原料基地。麦草作为农业废弃物用于造纸,在我国已有悠久的历史并积累了成功的经验。尽管存在这样那样的问题,但在我国木材纤维资源十分匮乏的情况下只要科学合理的利用,在一定时期内,麦草仍不失为一种可利用的非木材纤维原料。

发展非木材纤维原料制浆造纸,目前存在的最大问题是污染问题。造纸工业的污染主要来自两个方面:制浆黑液和含氯漂白废水。非木材纤维原料特别是麦草等草类纤维原料中硅含量高,在传统的Soda—AQ碱法制浆中绝大部分硅溶于蒸煮黑液中,造成黑液黏度高,蒸发和碱回收困难,严重影响环境,困扰行业的发展。同时,国内现有的草浆厂中漂白工艺落后,仍以CEH三段漂为主,不但难以达到高的白度而且漂白废水中的 CHC13和二噁英、AOX会对环境造成严重污染。特别是氯化过程中会产生致癌性、致突变性和致畸胎性的剧毒物质,严重威胁人类自身的健康。随着国民环保意识的增强和国家环保法规的日愈严格,非木材纤维制浆造纸的可持续发展受到严重制约。开发新的环保型的制浆方法势在必行。

虽然燃烧法碱回收是目前解决蒸煮黑液的有效方法,但对稻、麦草浆黑液却有很大的不适应性。虽然草浆质量差,污染重,但可以肯定,在今后相当长的一个时期内,不使用非木材纤维原料是根本行不通的,也只有使稻、麦草、苇荻制浆造纸的废水处理工艺提高到一个新水平,彻底解决对环境的污染,才能满足人们对纸张日益增长的需求。

针对稻、麦草浆碱回收的缺点,国内曾开发了众多治理技术,主要有以下几种:1.有机溶剂制浆技术;2.生物机械制浆; 3.酶法(生物)化学制浆;4.膜分离技术应用于草浆造纸清洁生产等。虽然目前草浆造纸新技术较多,但大多数尚处于试验阶段,而且仅针对制浆工序,没有一个工艺能够使整个制浆过程达到零排放。时至今日,均无工业规模的实例可借鉴。

我们研究的“以麦草为原料清洁生产工艺”很好地解决了上述问题,我们采用的是化学和物理结合的一步制浆方法,将污染物消灭在制浆生产过程中,使生产过程中不产生黑液,制浆废水沉淀出有机物后经处理可循环使用,沉淀物压制成建筑材料。在生产过程中省去了漂白工序,避免了氯的污染。洗浆废水经处理后作洗草、洗浆水回用;吨浆补充清水8~10吨(水消耗在:成品浆、排出砂、絮凝物带走的水,此部分水在后续生产中消耗掉)。残渣与制浆水沉淀物混合后做建筑材料。这样做不仅不污染环境,而且还可回收制浆废水中的有机固形物,降低生产成本,经济效益和社会效益都非常显著。“以麦草为原料清洁生产工艺”与现有污水治理方法有根本上的区别,新工艺基本上不排放废水、废渣,这是降低成本和解决污染的主要原因。现有废水处理方法以治为主,因为制浆过程中产生的有机污染物,浓度高,色泽深,碱性大,可升华性差,进行处理非常困难,这也是治污运行费用居高不下的主要原因。新工艺与现有治污方法相比另一个优势是所有生产中产生的工艺水全部处理后回用。符合“节能、减排”的要求。

“以麦草为原料清洁制浆生产新工艺”根据专利查新得知,本项目不仅在国内,国外也不存在与其相同的制浆方法。因此、本项目的开发研究及应用对我国经济效益、社会效益、环境效益具有巨大的推动作用,可改造提升传统造纸产业,能增强我国造纸产业创新能力。

1 实验部分

1.1 生产工艺流程

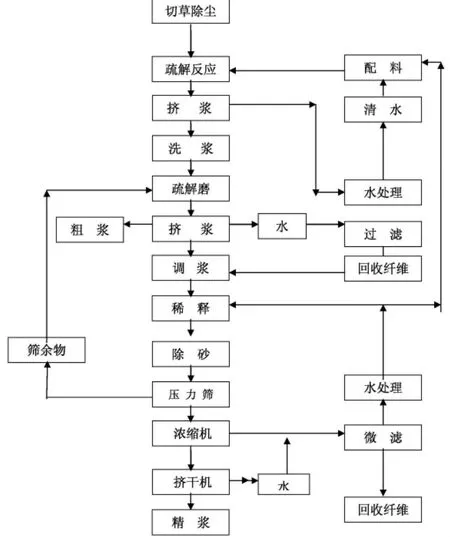

本试验生产工艺流程见图1。

图1 麦草纤维清洁生产工艺流程

1.1.1 备料

麦草经抓草机送至切草机,切至30~50mm后,进入六辊羊角除尘器,将灰土、麦粒、麦麸、石子等除去。除杂后的草段进入洗草机,用水洗去残余的灰土及杂细胞,洗后草送至疏解反应器。洗草水经处理后循环使用。

1.1.2 疏解反应

在疏解反应器中,预先加入水和过氧化氢为主的复合制剂、渗透剂、稳定剂复配而成的疏解剂并升温至75℃,与草快速反应使木素降解,同时进行氧漂白,经两小时左右即可制成白度75°左右的粗白浆(浓度约10%)。

1.1.3 粗浆浓缩

反应得到的粗浆经双螺旋脱水机,将反应液滤出,经处理系统处理后重新用于疏解反应。挤出的浆料用水稀释后泵入疏解机,进一步疏解。

1.1.4 浆料的精选

经疏解后的浆料稀释成1%~1.5%浓度,用泵送至除砂器进行处理,尾渣在重力作用下进入排渣池,送至制复合板工序。从除砂器出来的良浆进入压力筛,较粗大不能通过筛缝的粗大纤维由排渣口排出,返回疏解反应器进行二次处理。1.1.5成品浆浓缩压力筛出来的稀浆经圆网浓缩机浓缩,再经双网挤浆机挤干,得到精漂白浆。挤浆机挤出来的水经絮凝沉淀后,分离出清液一部分回用于制浆工序(或经膜处理后再回用),另一部分用于洗草。其沉淀与筛选出的杂质混合压制成板材用于建筑材料;或与煤混合直接燃烧。

1.2 反应原理

本工艺技术是一种化学和物理相结合的制浆生产工艺,生产过程中主要采用氧化剂以最大限度地与原料中的木质素充分接触、快速渗透进行氧化反应,把木质素氧化成无色的羧酸,发生解聚作用 从胞层间内溶出,使原料快速成浆。采用氧化剂的目的是将原料中木质素和有色物质氧化降解为无色物质,制浆水经处理后回用。沉淀物经浓缩和干燥处理后得到白色固形有机物,可直接做复合板材使用。整个制浆过程不产生令人作呕的恶臭气味,纸浆白度高达73%以上。本工艺是采用过氧化氢(H2O2)作为氧化剂,因为过氧化氢是一种多功能化学药品,它即可作为氧化剂,又可作为还原剂。它还是溶解氧的简便来源,具有环境保护相容性的副产品——水和氧。因此,可真正作到制浆造纸清洁生产。

在制浆制造过程中,主要是破坏木素结构中的发色团而将木质素、半纤维素、色素以及灰分等分离出来,而获得纤维素。用表面活性剂做蒸煮助剂,可以促进蒸煮液对纤维原料的渗透,增进蒸煮液对原料中木质素和胶质的脱除。

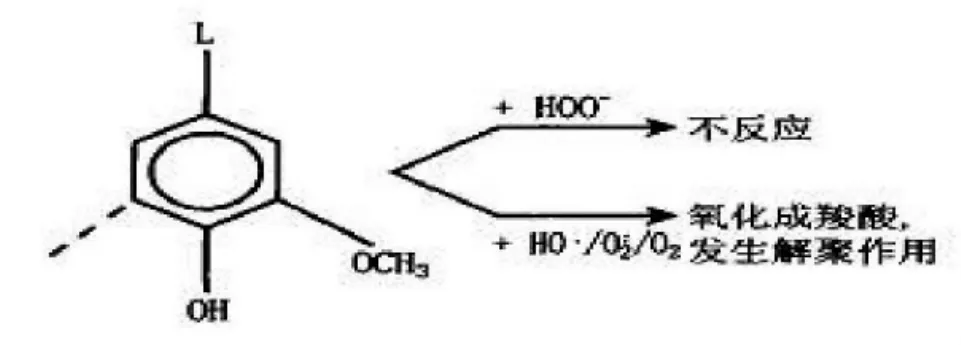

在碱性情况下,H2O2对木素有双重作用,如图2所示。

HOO·和纸浆中有色基团反应变为无色羧酸基,过羟基阴离子只破坏木素结构中的发色团而“显 白”。

图2 木素与碱性过氧化氢的氧化反应

图中,过氧化氢生成的HOO·消除木素结构中的共轭羰基;依靠与HO·和O2·反应,通过降解和溶解除去大量木素。游离基与木素芳香环反应,发生氧化分解,因而增加木素分子的亲水性和溶解性。

木素结构单元苯环是无色的,但在蒸煮过程中形 成各种醌式结构后,就变成有色体。H2O2与木素结构单元苯环的反应,实际上就是破坏醌式结构的反应,使其变为无色的其他结构,导致苯环氧化开裂最后形成 一系列二元的羧酸和芳香酸 。所以在常规条件下,主要是 H2O2分解 产生的 HOO·与木素的反应 ,HOO·主要是攻击木素中的亲电发色基团(如羰基、共轭双键和醌式结构等),通过破坏这些发色基团的结构来提高纸浆的白度,是保留木素的反应。

在脱木素的同时会对碳水化合物造成降解,导致纤维聚合度下降,在制浆过程中纤维降解的主要反应有纤维素的碱性水解、剥皮反应、氧化降解和纤维素的自由基氧化降解。

当纤维中的木素大部分已脱除而想进一步脱木素时,纤维会受到碱性水解,纤维素配糖键断裂。纤维素碱性水解程度与用碱量、蒸煮温度、蒸煮时间等有关系。当温度较低时,碱性水解反应很慢,温度越高水解也越强烈。本工艺制浆可在较碱法制浆最高温度低80℃的情况下进行反应,其碱性水解程度要比传统碱法低得多。

即使在很温和的条件下也会发生纤维素的剥皮反应。在碱性条件下纤维素具有还原性末端基的葡萄糖会逐个掉下来,直到还原性末端基转化为偏变糖酸的稳定反应。掉下来的葡萄糖基最后转化为异变糖酸,并以其钠盐的形式存在于反应液中。本工艺温度低、pH值低,因此剥皮反应程度轻。这也是制浆得率相对于传统碱法制浆为高的重要原因。

纤维素受到氧化作用,在纤维素葡萄糖基的C2、C3、C6位或 C2和 C3位同时形成羰基, 生成还原性氧化纤维素。由于分子链中葡萄糖基环形成羰基后,产生p-烷氧基羰基结构,故促使配糖键在碱性溶液中断裂,从而会降低聚合度,这是在反应中力求尽量避免的。

反应过程使原料残余木素中的游离酚羟基含量增加,在碱性条件下游离酚羟基离子化。酚羟基负离子和过氧化氢分解产生的O2反应生成环己二烯酮过氧化物中间体,再经氧化降解,使木素大分子低分子化溶出。分子氧作为脱木素物质,主要是利用分子氧的两个未成对电子对有机物具有的强烈的反应倾向,从而引发游离基反应。分子氧与木素的反应实际上都属于游离基反应,在碱性介质中分子氧引起对酚型和烯醇式木素单元的自偶氧化所形成的负碳离子的亲电攻击。在氧碱制浆过程中,由于木素结构的自偶氧化反应所形成的过氧化氢阴离子(HOO·),作为一种亲核试剂,可以被加成到羰基和共轭羰基结构上,从而使其变为无色物质提高浆料的白度。

本工艺制浆脱木素机理同传统碱法制浆明显不同。在反应中木素酚型和烯醇式木素单元的自偶氧化形成HOO—以及酚型木素结构单元苯环的氧化裂开都是传统碱法制浆过程所不具备的。并且在疏解反应过程中木素的侧链p-芳基烷基醚键的断裂机理也不同于碱法制浆过程中的断裂机理。

HOO·和O2·对芳香族木素(酚结构)反应性仅仅比对纤维素稍稍高一点。因此,如果H2O2分解太快,HOO·和O2·浓度变得太高的话,则木素选择性就会降低,此时除了木素降解外还会有纤维素降解的发生。木素降解增加亲水性(水溶解能力),这样就会促进浆脱木素作用。H2O2分解慢则会提供浆暴露于HOO·离子较长时间,而得到更好的显白作用。从这点看,为了脱除浆中木素,H2O2分解是必要的。为了达到最佳工艺,必须控制H2O2分解为活性中间体的速率。浆料中重金属离子含量很高,它会催化H2O2分解,对于选择性地和有效地进行分解木素反应显然是太快了。因此,需要控制浆中的重金属离子含量来控制H2O2的分解是很有必要的。

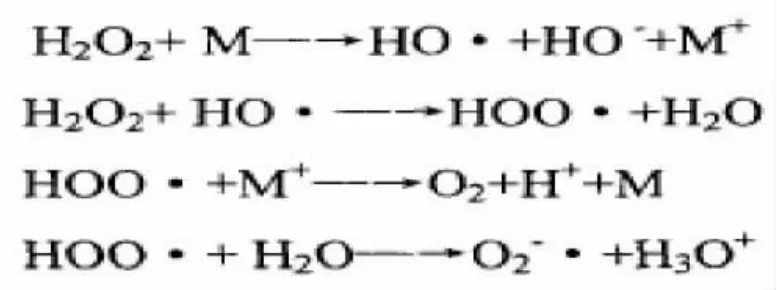

在酸性条件下和无杂质存在时,过氧化氢是相当稳定的。在碱性条件下,H2O2会按下式分解:H2O2+OH-→HOO·.+H2O原料中存在的金属离子对过氧化氢的分解能起着重要的作用。锰、铜、铁、钴等过渡金属离子会催化分解H2O2并产生游离基。虽然一定量的游离基有促进脱木素的作用,但这些游离基会引起H2O2的无效分解,影响H2O2的反应效率,并导致碳水化合物的降解。其催化分解机理如下:

图3 催化分解机理

碱土金属离子,如Mg2+、Ca2+,能与过渡金属离子形成络合物而钝化过渡金属,减少H2O2的无效分解并保护碳水化合物。因此,在H2O2与麦草反应前必须有效地除去浆中的过渡金属离子并控制浆中的金属离子分布。

对于过氧化氢反应过程中出现的问题,目前通常的解决办法:a.加入稳定剂降低金属离子的催化活性。b.加入鳌合剂脱出金属离子。c.采用活化剂处理,以增强过氧化氢的氧化性能。

过氧化氢与麦草反应中加入的稳定剂,在于控制金属离子的催化作用,比如氢氧化钠和a-羟基丙烯酸聚合物、碱金属氢氧化物和磷酸酯齐聚物、氧化镁或可溶性镁盐、柠檬酸及其盐、乙酸镁、磷酸衍生物或取代磷酸等。目前比较常用的是硅酸钠和硫酸镁。

硅酸钠是过氧化氢常用的一种缓冲剂,同时也是一种稳定剂。研究表明,硅酸钠本身不能使过氧化氢稳定,但当系统中存在铁和锰时,它能稳定过氧化氢,并且效果很明显。当系统中存在铜时,硅酸钠却变成分解的催化剂。由于在实际过程中铜含量很少,而铁或锰含量相对较多,从而使硅酸钠显示出稳定作用。硅酸钠能稳定过氧化氢的原因之一,就是能够通过与铁和锰离子生成稳定的络合物,从而避免了金属离子生成不溶的氧化物或氢氧化物,并且硅酸钠能够附着在金属的表面,从而使催化反应得到抑制。

2 结果和讨论

2.1 鳌合剂、活化剂强化过氧化氢的作用

在制浆过程中添加的鳌合剂,可与重金属离子和硬度离子Ca-2、Mg-2络合形成屏障,阻止其与过羟离子接触催化生成自由基。常用的氨基酸型鳌合剂是乙二胺四乙酸(EDTA)钠盐,多羟基羧酸型鳌合剂有柠檬酸、酒石酸、葡萄糖酸等,它们在强碱浴中表现出对金属离子更大的鳌合值。用鳌合剂处理浆料的方法已得到广泛的应用。在制浆生产中最主要的两种鳌合剂是EDTA(乙二胺四乙酸)和DTPA(二乙三胺五乙酸),这两种鳌合剂在碱性H2O2漂白环境中,EDTA和DTPA有效地鳌合Mn2+生成稳定且可溶的络合物。

过氧化氢活化剂实际上是酰基结合了某些离子基团的酰化剂,如四乙酰乙二胺(TAED)、壬酰氧基苯磺酸钠(SNOBS)、四乙酰甘脲(TAGU)及五乙酰葡萄糖(PAG)等,它们通过水解反应,使过羟基离子酰基化产生过酸和过酰基阴离子而起作用。过酸是比过氧化氢更活泼的氧化剂,在40~60℃范围内能有效发挥氧化作用。

综上所述,我们采用了HZ-1复合助剂用来代替上述稳定剂、螯合剂、强化剂用于中试生产中。

2.2 表面活性剂作为过氧化氢氧化木素强化剂的研究

过氧化氢是一种重要的氧化剂,应用过氧化氢氧化麦草中木素的关键是如何提高反应效率。向反应液中加入稳定剂,降低过渡金属离子的催化活性,减少过氧化氢的无效分解是一种十分有效的方法。但是目前普遍采用的稳定剂硅酸钠仍有一些不足,因此提高其使用效果,或寻求更加有效的替代品显得尤为必要。本工艺探索提高稳定剂使用效果的方法是向含有硅酸钠浸泡液中加入表面活性剂,考察表面活性剂对反应过程的影响及作用效果。

表面活性剂分子是由两部分组成的,其一端是由一个较长的非极性烃链,称为疏水基;另一端是一个较短的极性基团,称为亲水基。由于表面活性剂分子这种不对称的两亲结构,所以决定了表面活性剂分子定向吸附水溶液同其他相的界面上,大大地改善了体系的物理性质。

造纸原料中草浆相对密度大,杂细胞多,尘埃多,黏度大,难洗涤。这些物质淤积于浆内,会严重影响纸页抄造和成品质量。故在制浆过程中应尽量脱除。

表面活性剂由于其结构上的特殊性质,目前在许多行业,如纺织、印染、日用化工、皮革、石油、造纸等行业都得到了广泛的应用。表面活性剂在制浆造纸工业上的应用也很普遍,如胶乳的乳化,纸浆的消泡,废纸的脱墨以及抗静电、防霉、杀菌等方面都可以利用表面活性剂来完成。

表面活性剂作为一种蒸煮助剂的研究很多。实验表明表面活性剂的表面活性越大降低表面张力的能力越大,则其对原料的润湿渗透性越好,越能促进碱液对原料的渗透,蒸煮效果越好。蒸煮液中添加经过精心复配的表面活性剂,对改善浆和成纸的某些特殊性能,有时会起到意想不到的效果,如降低松厚度,提高透气度,改善吸水性等等。

表面活性剂能够显著降低界面张力,使药剂更容易进入纤维内,与木素发生反应,同时有利于生成物质的溶出。这些都使其成为一种优良的制浆助剂。虽然过氧化氢是一种重要的氧化剂,但过氧化氢的氧化能力并不是很强。本工艺试验中希望通过加入表面活性剂,减弱过氧化氢与纤维表面的界面张力,使过氧化氢更容易进入纤维内部同木素发生反应,同时使硅酸盐在溶液中均匀分散,避免形成硅垢,达到提高纸浆白度的目地。

2.3 阴离子表面活性剂(对甲苯磺酸钠)的添加效果

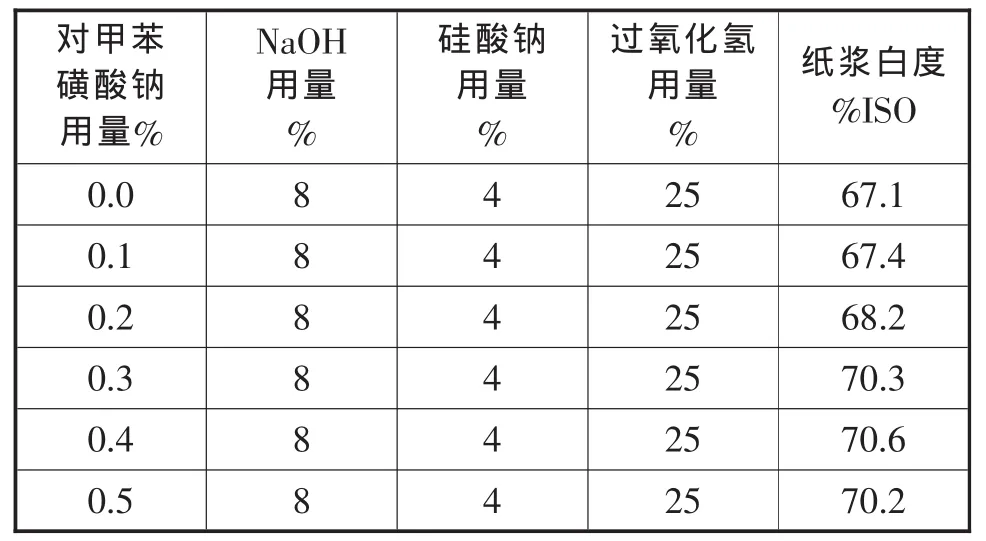

由表1可知,随着对苯磺酸钠加入量的增加粗浆白度呈上升趋势,当表面活性剂的加入量为0.4%时,其白度的最大值为70.6%IS0,其增加幅度不大。白度的增加是由于表面活性剂的润湿及渗透作用增加了过氧化氢与木素的相互作用,同时有利于氧化产物的溶出。由于对苯磺酸钠使硅酸钠在溶液中均匀分散,阻止硅垢的形成,增加了反应液的稳定性,

从而提高了过氧化氢的利用率。

表1 对甲苯磺酸钠不同用量对白度的影响(药剂用量/绝干草)

2.4 阴离子表面活性剂(月桂基硫酸钠)的强化效果

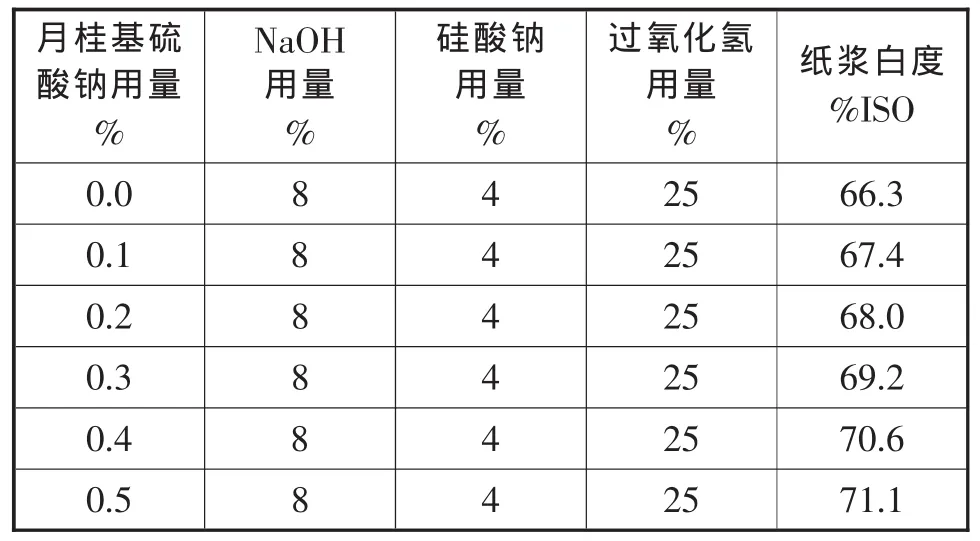

表2月桂基硫酸钠不同用量对白度的影响(药剂用量/绝干草)

由表可知,随着月桂基硫酸钠加入量的增加,纸浆白度略呈逐渐增加趋势。当表面活性剂的加入量为0.5%时,其最大提高幅度为4.8%ISO。

2.5 非离子表面活性剂烷基酚聚氧乙烯醚-10的效果

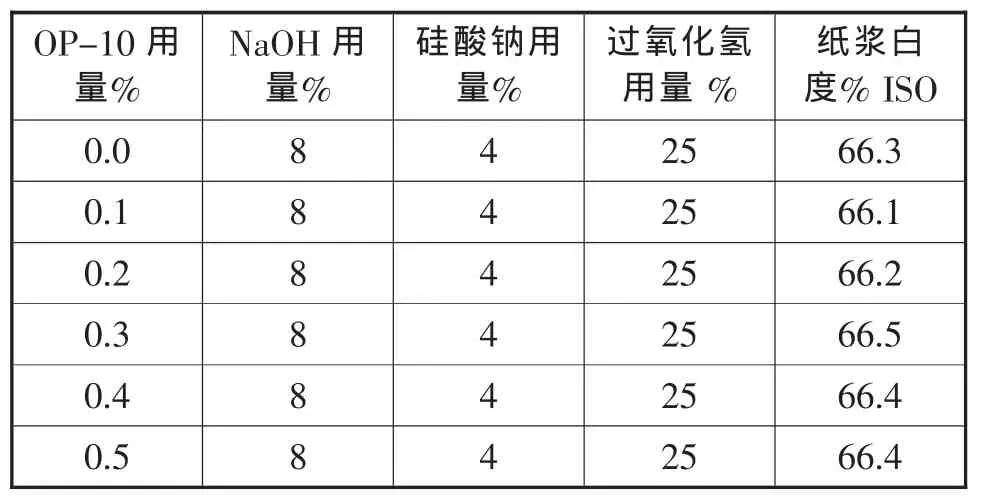

我们应用烷基酚聚氧乙烯醚-10(简称OP-10)

表3 烷基酚聚氧乙烯醚-10不同用量对白度的影响

反应时间(h)浆浓%白度ISO打浆度SR° 湿重日期 批次 反应温度℃16 345~350 70~94 2.3 9.7 75.45 42 2.3 17 351~356 70~100 1.8 10.3 74.2 45 2.3 18 357~361 70~100 1.7 9.6 74.75 43 2.3 21 362~369 70~103 1.9 8.8 75.20 44 2.1 22 370~372 70~102 2.1 9.7 74.13 41 2.0 23 373~374 70~100 1.9 9.3 75.87 44 2.1 24 375~377 70~98 1.6 9.8 75.20 43 2.1 25 378~383 70~101 2.1 9.7 74.25 45 2.2 28 384~392 70~102 1.8 9.6 74.3 39 2.3 29 393~400 70~102 2.0 9.4 73.85 43 2.2 8月1日 401~406 70~102 2.1 9.6 74.6 42 1.9 2 407~416 75~103 2.0 9.7 74.91 37.5 2.5 3 417~430 85~104 2.0 9.7 75.25 45 2.8 4 431--441 80~103 2.1 9.8 74.12 45 2.6 5 442--453 83~104 2.0 9.8 73.53 43 1.8 6 454--462 82~104 2.1 9.7 73.2 45 1.9

由表中可知,随着烷基酚聚氧乙烯醚加入量的增加,白度基本保持不变。这是因为烷基酚聚氧乙烯醚是一种非离子表面活性剂,对硅酸钠分散作用很弱,因而无法与硅酸钠形成协同作用,增强对过氧化氢的稳定。所以说非离子表面活性剂 (烷基酚聚氧乙烯醚)对增强过氧化氢氧化无作用。

根据上述试验结果我们采用了具有综合性能的复合助剂HZ-4用于中试生产中,取得了较好的效果。

2.6 工艺条件的确定

根据小试验的结果以及生产验证确定工艺条件如下:

2.7 试生产情况

2.7.1 麦草制浆运转情况

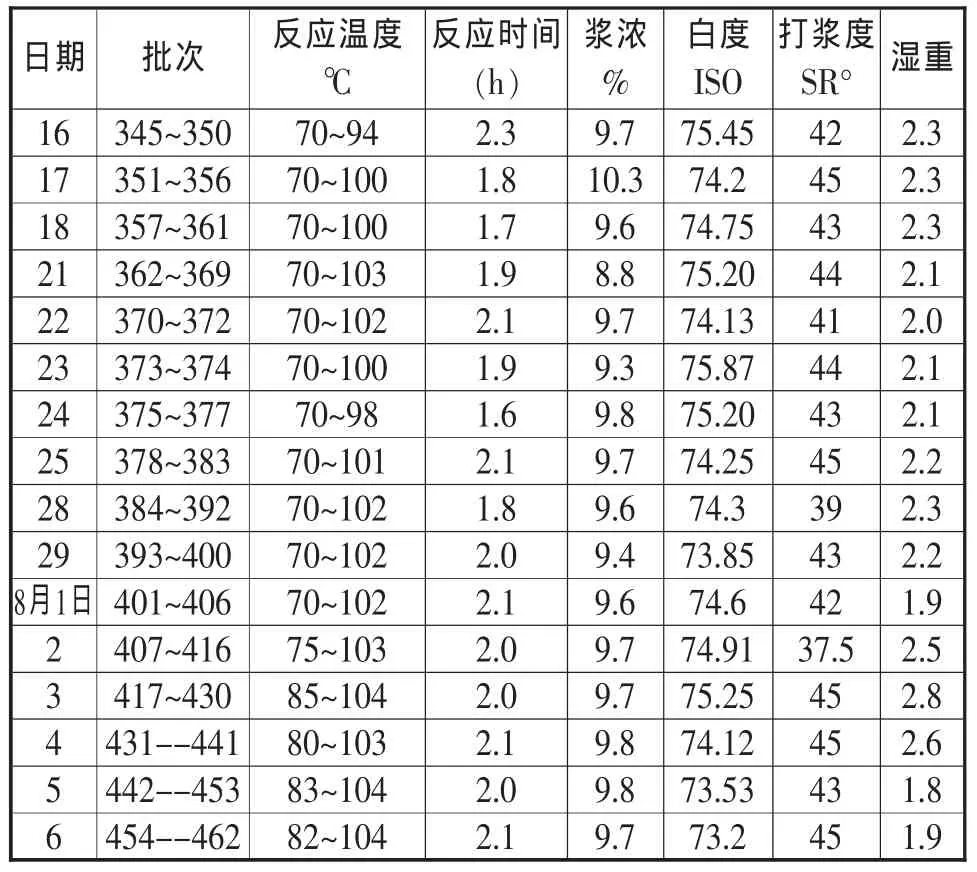

根据前述确定的工艺条件由2009年9月试车至2010年8月6日,共进行了462批次试生产,现将2010年7月16日~8月6日平均结果摘录如下,见表4。

8月5 ~6日20批次的初始投料温度比其它天的高,是因为连续生产反应液循环使用时散热损失小的原因。这也说明,连续生产可以节省能源。

浆的得率50%~56%(对麦草而言)。

根据表中数据显示,工艺是可行的,产品质量是稳定的,特别是在低温、短时间内,一次得到白浆,省去了漂白工序,减少了污染。

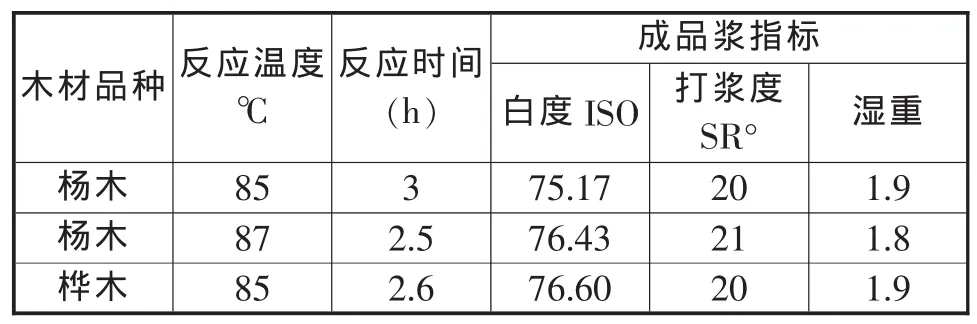

2.7.2 木浆运转情况

采用前述工艺进行了木浆的生产情况如下:

木材结构紧密,药液不易渗透进去,所以需要预先浸泡。首先在池中加入水(与木材比例为3:1),然后加入软化剂0.25%,过氧化氢4%,NaOH 3%(均为对绝干木材)搅拌均匀后,将木片加入,加热至70℃,4小时后经搓丝机搓丝,然后进入疏解反应罐,再加过氧化氢8%,反应2小时后,即得到白浆。其指标如下,见表5。

表5 清洁工艺用于木材制浆效果

从上述表中可以看出,本发明工艺完全适用木材一次成白浆的生产。

3 结论

3.1 应用自主研发的助剂,采用分步氧化法,短时间内得到白浆,不产生黑液,在短时间(1.5~2小时)内即可得到白浆(不经漂白)。

3.2 疏解反应是在低温、常压下进行,而传统的碱煮工艺是在高温(170℃)、压力 0.6~0.8MPa情况下运行的。仅升温热量就节省50%。疏解反应液放出温度90℃左右,经沉淀后回用时温度为70℃,只需加热至75~80℃,就可投料反应,后期靠自身反应热升温至100℃左右,计算下来,每吨风干浆仅需180Kg燃煤,远低于HJ/T339—2007中规定的一级标准。

3.3 在生产工艺中,取消了漂白工序,节省了电和水资源。

3.4 由于制浆中不产生黑液,取消了氯漂白工序,避免了AOX的污染,减少了中段水的负荷,并且采用了膜设备或常规处理方法,生产中每一工段的水均分步回收、净化,返回前工段循环使用,无废弃物(水、固、气)排放。彻底解决了环境污染问题,真正做到了减排。

4.存在问题及解决方案

4.1 现有反应器为敞开式,间歇生产,劳动强度大,反应温度不易提高,增加了过氧化氢的无效分解,副反应生成的O2未能充分利用,造成消耗高。在扩大生产时采用密闭、压力下反应,在不影响制浆均一性的前提下,进一步缩短制浆反应时间,特别是采用连续蒸煮工艺。

4.2 疏解反应液沉淀、絮凝占地面积较大,一些有机物未全部拿出来,而是在下次反应时,被分解掉了,浪费了资源。通过小试已证明,膜处理设备是有较大优越性的。

4.3 中段水的处理,在造纸制浆行业已有成熟的技术,但占地面积较大,由于场地条件限制,我们采用了气浮和化学处理的方法,成本稍高(0.8元/m3)。扩大建厂时,建议仍采用已有的技术或膜处理,以提高水的质量,降低成本。

4.4 为了进一步提高浆的质量,建议增加洗浆设施。

4.5 研究新的助剂提高氧化脱木素的选择性,减少碳水化合物的降解。

4.6 为了进一步减少运费降低成本,成品浆浓度由现在的25%提高至32%。

4.7 现在使用的麦草含水量在20%~30%,含土10%~20%,影响了产品的收率和成本,今后应加强控制收购麦草的质量。

[1]李元禄.世界制浆工业漂白技术的发展和前景[J].北方造纸,1995,(1):9-14

[2]于洪祥,汤志刚,薛崇昀.非木材纤维原料的Milox 制浆方法的研究[J].中华纸业,2005,26(6):31-37

[3]梁实梅,张静娴,张松寿.制浆技术问答,中国轻工业出版社1996

[4]秦丽娟,陈夫山,王高升.稻麦草环保型制浆方法—碱性过氧化氢机械法[J].上海造纸,2004,35(5):9-11

[5]聂勋载、草料特性蒸煮的要求与草浆蒸煮生产实践的回顾[J].湖北造纸,2004,(2):22-24

[6]巩洪让.螯合剂作为麦草蒸煮助剂的应用效果[J].造纸化学品,2007,(6):43-45

[7]何秀院,吕永康.麦草化学制浆造纸的清洁生产工艺〔J〕.化工环保,2009,(29)第 3 期:256-259

[8]陈嘉翔.含氯漂白的危害与全无氯高白度漂白新技术的发展[J].北方造纸,1995,(3):6一10

[9]乔军,李忠正.世界纸浆工业全无氯漂白发展概述〔J〕.林产工业,1998,25(5):5 一 8

[10]张洪涛等.表面活性剂在蒸煮中的应用〔J〕.纸和造纸,2001(l):39--40

[11]马永生,邱化玉.壳聚糖造纸废水絮凝剂〔J〕.黑龙江造纸 2004 年 ,(30):31-32

[12]王森,张安龙.国内造纸工业的污染治理现状及解决的方法〔J〕.上海造纸,2006,6(37):61-63

[13]一种清洁制浆工艺200710015807.2

[14]清洁制浆催化剂及其应用工艺200410096066.1

[15]文龙.一种新的麦草半化学浆生产工艺〔J〕,中国造纸,2005,24(5),42-43

[16]洪星,孙文阁.麦草半化学浆的生产实践〔J〕,中华纸业,2004,25(6):32

[17]李晓林,马乐凡:关于APMP制浆流程及机理的讨论,湖南造纸,2004,第 1 期:23-26

[18]蒋挺大.木质素、化学工业出版社2009

[19]谢来苏,詹怀宇.制浆原理与工程中国轻工业出版社2008

[20]陈克复.制浆造纸机械与设备中国轻工业出版社2009

[21]王振平,杨厚玲.微生物处理法在有机废物处理中的应用[J].济南职业学院学报,2005,(04):44-46

[22]零排放无污染的生态纸浆组合生产工艺.CN 1804209

[23]全封闭式黑液零排放造纸制浆方法.CN 1563563

[24]DMC生物制浆200510089970.4

[25]一种麦草碱法制浆黑液零排放的方法0115000.9

[26]一体化清洁造纸制浆新工艺ZL96112545.4

[27]一种麦草碱法制浆黑液零排放的方法.CN 1317610

[28]全封闭无污染生物/氧化法造芦苇浆及其制备方法.CN 1884686

[29]一种环保造纸制浆方法200510022759.0

[30]一种CMP法造纸制浆的方法200610046095.6

[31]中国科学院过程工程研究所.农作物秸秆生态制浆造纸新工艺.中国科技成果库,项目年度编号:hg07035982

[32]无黑液无污染生物干蒸法造纸制浆技术.CN 1408942

[33]安国兴.纸浆氧脱木素的现状和发展趋势〔J〕.中国造纸,1998,17(4):58 一 63

[34]鞠福生.双氧水漂白稳定剂的发展概况「J」.染料工业,1992(2):36

[35]窦正远.漂白中过氧化氢的分解与控制.纸和造纸〔J〕,1997(1):37

[36]黄干强.鳌合作用与过氧化氢漂白.广东造纸,1996,12-16

[37]秦梦华,石淑兰.过氧化氢漂白的儿个机理.纸和造纸〔J〕,1994(3):6-22

[38]张曾,黄干强.鳌合剂在过氧化氢漂白及废水处理中的变化与影响〔J〕中国造纸,2001(4):48—51

[39]黄方,詹怀宇.金属离子对过氧化氢漂白的影响.东北林业大学学报,2001,29(4):5l—54

[40]钱学仁等.四乙酸乙二胺对麦草浆过氧化氢漂白的活化作用〔J〕.中国造纸,2ool(2):6—9

[41]窦正远.新型活化剂增强过氧化氢漂白〔J〕,纸和造纸,2003(2):13—14

[42]刘秋娟等.麦草NaOH—AQ、H2O2两段蒸煮及其无氯漂白〔J〕.中华纸业,2000,21(10):46—7

[43]詹怀宇.国际纸浆漂白技术的新进展〔J〕.中国造纸,1999(4):38—3

[44]屈维钧.纸浆造纸实验.北京中国轻工业出版社,1995:324

[45]黄方.表面活性剂用于制浆造纸.纸和造纸〔J〕,2000(6):53—54

[46]邓宇等.表面活性剂及胺(按)盐在纸浆漂白中助漂作用的研究〔J〕.日用化学工业,2002,

[47]耿予欢等.过氧化氢漂白中硅酸钠取代剂的研究〔J〕.北方造纸,1996(2):20 一 27

[48]刘建杰,丁文慧.高得率浆废水及其处理技术 黑龙江造纸,2001,(1):16-18

[49]徐美娟,刘秋娟,谢来苏.制浆造纸废水处理技术〔J〕国际造纸,2003,22(1):1-5

[50]清洁生产标准,造纸工业,漂白化学烧碱法麦草浆生产工艺,中华人民共和国环境保护行业标准.HJ/T339-2007

[51]吴玉英,制浆造纸厂中段废水的治理方法〔J〕,精细与专用化学品 2003,(9):22-24

[52]陶大钧等.造纸工业废水治理技术.污染防治技术〔J〕,1996,9(1):57-60

[53]ABR-SBR法处理草浆造纸中段废水试验研究环境污染治理技术与设备〔J〕 2004 5(1):72-76

[54]杜书田,邢海涛,衣守志.造纸厂废水回用处理工艺方案可行性分析,天津造纸,2007年,(2):29-33

[55]李辉,李有明,毕衍金.用SBR生物技术处理造纸废水〔J〕 纸和造纸,2004,2:69-74

[56]贺延龄,皇甫浩,刘恩胡.废纸造纸循环水处理实现零排放〔J〕,纸和造纸,2003,(7):5-8

[57]张艳凤,孙燕玲,边江凤.废水零排放在造纸废水中的应用 宁夏工程技术,2007,(2):147-149

[58]一种造纸废水的处理方法CN1431158A

[59]草浆造纸中段废水处理的制备方法200610010200

[60]制浆造纸废水深度处理装置200720158351

[61]造纸废水处理及循环使用方法95115904.6

[62]万金泉,马邕文.造纸工业废水处理技术及工程实例化学工业出版社2008

[63]非木纤维制浆造纸可持续性剖析,中国造纸2003,(22),12

2011-9-30