西门子PLC和变频器在铸造起重机控制系统中的应用

杨清林(济南职业学院,济南市 250103)

西门子PLC和变频器在铸造起重机控制系统中的应用

杨清林(济南职业学院,济南市 250103)

采用西门子PLC和变频器,针对铸造起重机传统控制系统存在的问题提出相应的解决方案。介绍控制系统的构成,提出采用附加力矩控制方法防止起重机溜钩,使用双闭环PID控制实现大车位置纠偏,取得了较高的控制精度和稳定性,满足了生产的需要。

PLC;变频器;起重机;控制系统

铸造起重机是钢厂冶炼车间以及铸造车间的主要起重运输设备,用于冶炼过程中液态金属的转运、浇注及兑铁液等作业,以其操作简单、维护方便、作业效率高等优点得到广泛应用。合理的电气控制系统能有效解决起重机工作过程中出现的诸如溜钩、大车刚柔腿位置偏差过大等问题,实现高效、安全作业。

本文介绍了铸造起重机电气控制系统组成,在此基础上针对传统起重机防溜钩方法存在的缺陷提出了附加力矩控制方法;将PLC与变频器结合,采用PID控制解决大车刚柔腿在长距离运行时跑偏的问题,提高了系统的稳定性。

1 控制系统构成

(1)控制系统硬件

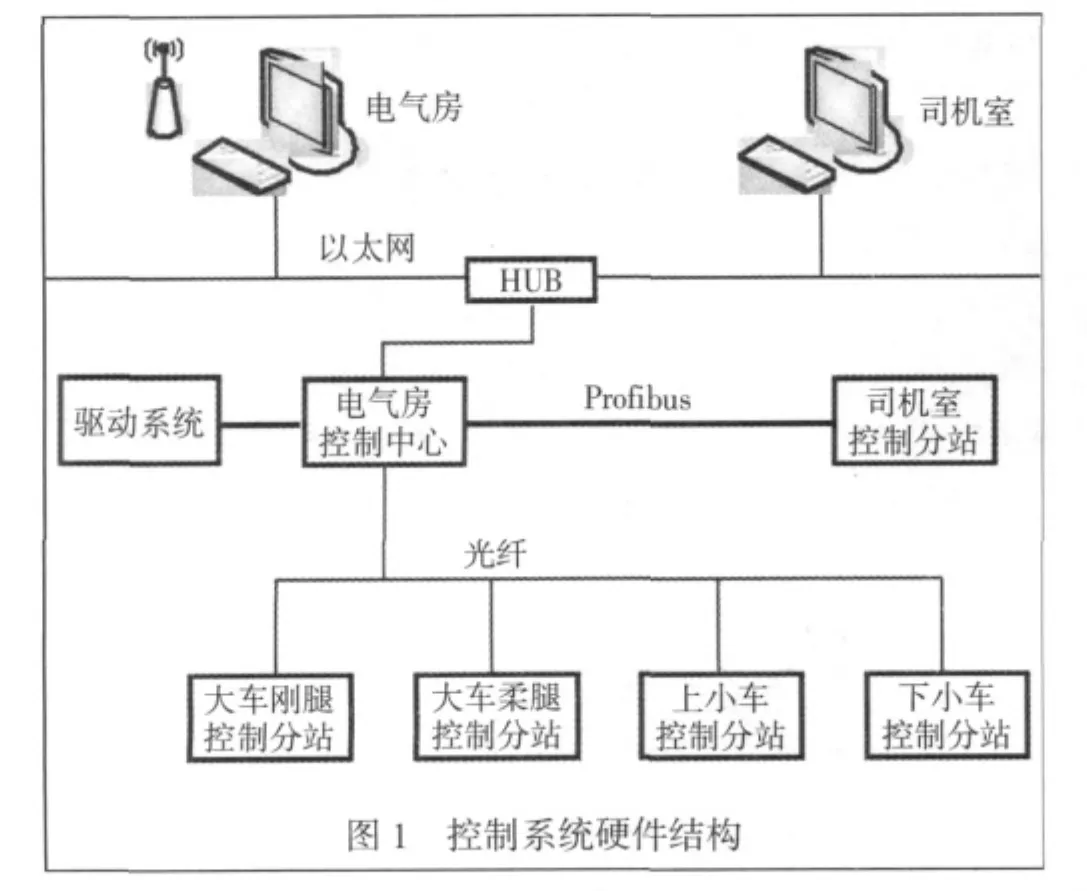

如图1所示,起重机的PLC控制网络由电气房控制中心的西门子S7-400系列CPU414-2DP和各控制分站的分布式ET-200M组成。电气房的所有ET-200M站和司机室的ET-200M站通过Profibus连接到电气房控制中心主PLC,交流驱动系统采用西门子6SE70系列变频器,也通过Profibus连接到主PLC,速度给定值控制字和状态字通过数据总线Profibus传输。其他各控制分站因为与电气房距离较远,为减小通讯干扰先通过光纤连接到电气房的光电转换模块OLM,再通过Profibus与电气房的从站连接。

控制中心主PLC通过I/O模块与外设进行信号传输。中央机架有一块工业以太网卡用于PLC和监控系统CMS之间的通讯,如CMS没有连接或停止起重机的操作不会受到影响。两台西门子工控机PC677分别安装在电气房和司机室作为CMS显示,电气房的工控机还与无线传输模块连接,将实时信息传输到工厂的综合监测中心,便于工厂的信息集成化管理。

司机室控制分站采集司机操作台的信号并控制输出,如开停机、起升控制、机构行走等。大车刚柔腿控制分站采集刚柔腿侧的本地操作、限位开关、夹轮器及夹轨器、电机温度等反馈信号,控制大车启停、夹轮器和夹轨器开闭、大车液压站压力调节等。上下小车控制分站采集不同吊钩的重量传感器信号,小车限位、起升凸轮等信号,控制小车行走,起升重物等。

(2)控制系统软件

工控机PC677上装有STEP7编程软件用于程序维护以及在线查找故障,STEP7组态配置方便,程序调试及诊断性能优越,简化了控制系统的调试过程。工控机还安装了WINCC组态软件并开发监控系统CMS。CMS与PLC构成上、下位机关系,通过以太网连接实现数据采集和监控。从CMS可获取系统所有的重要变量值,如各机构运行状态、各机构位置、吊钩重量、风速等信息。CMS的故障显示模块会显示当前故障的时间、日期、相应的变量和相应的电气图纸位置,同时历史故障信息也会保存在数据库中以便查询和打印。

2 附加力矩控制防止起重机溜钩

在起重机工作过程中,处于半空的重物由于自重的原因在制动器抱闸抱住之前或松开之后的瞬间,易出现停止时下滑的现象,即溜钩。在起重机变频调速控制系统中,传统防止溜钩的方法有以下两种:

(1)延时开闸,起升命令发出后变频器工作,延时一段时间后打开制动器抱闸以保证变频器输出的力矩达到负载重力力矩。此操作方式下电机处于堵转状态,延时时间设置不好会给电机带来很大危害。

(2)使用启动脉冲,即在制动器关闸时记录变频器输出电流值,在开闸命令到来时将此电流值乘上一定系数(<100%)作为变频器的附加速度给定送给变频器,相当于给负载突加一个向上的力防止溜钩。这种做法的缺点是负载上升和下降需要的电流不一样,启动脉冲电流值不好掌握,给大了负载就被提起来,给小了就出现溜钩。

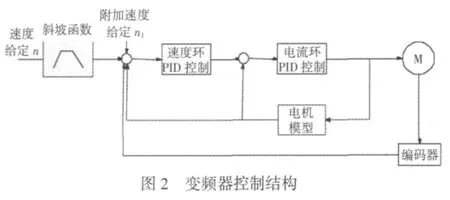

图2为西门子变频器的闭环控制结构简图,斜坡函数发生器可以设置加减速时间,启动脉冲防溜钩方法就是将启动电流作为附加速度给定n1送给速度环的PID调节器,绕过斜坡函数发生器使系统快速响应。

通过对比传统防溜钩方法的优缺点,我们采用电气制动与机械制动相结合,变频器附加力矩控制的方法很好地解决了溜钩问题。

在正常停车过程中,电机首先电气减速,当速度降到程序中设定值时,PLC关断制动器接触器,由制动器将电机停止,驱动器在电机制动后经过一定时间延时停止工作。当按下急停按钮或遇到其他需要紧急停车的情况时,制动器的接触器立刻被关断,由制动器进行机械停车。

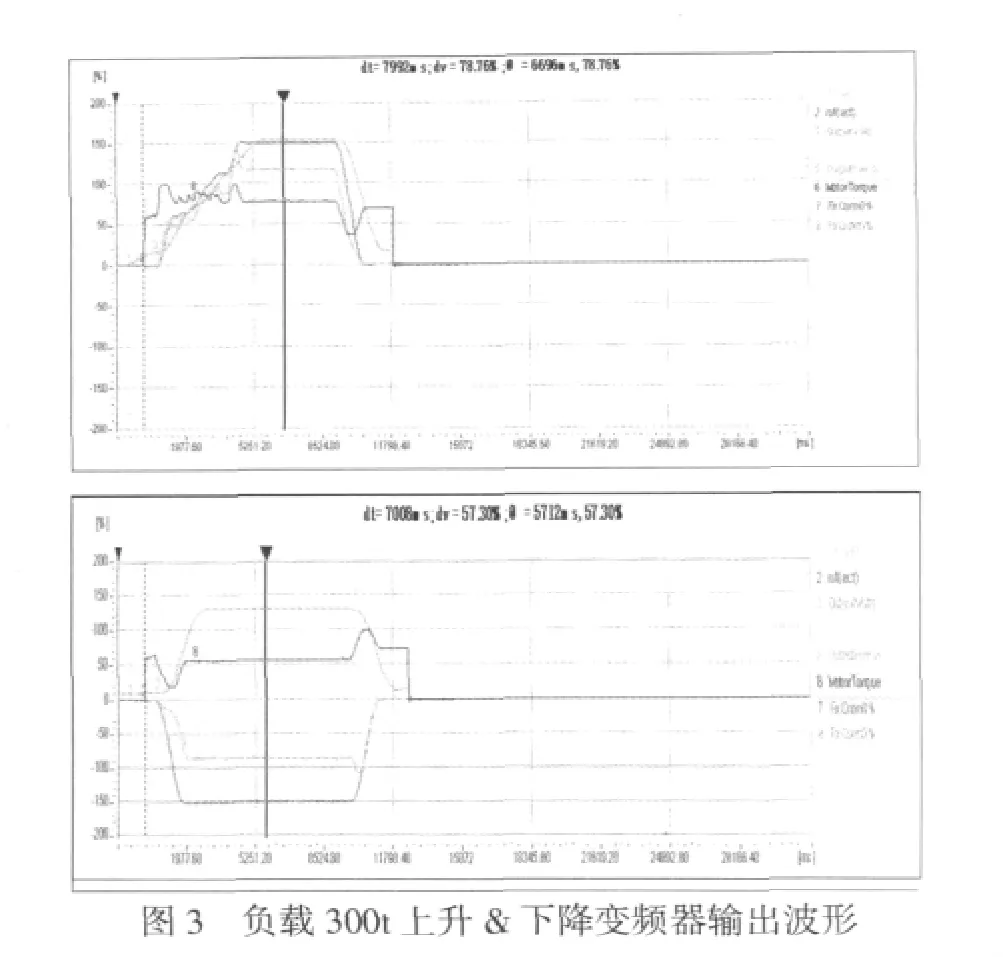

如图3所示,选取远大于系统摩擦力的300t负载测试,用西门子DriveMonitor软件测量负载上升和下降时变频器的输出波形,得到稳定运行时变频器输出力矩。在上升力矩与下降力矩之间取中间值T,实践证明T略大于下降力矩即可。在开闸命令到来的时候,将T赋给变频器的转矩附加给定值,此时变频器处于零速悬停状态。当PLC程序中控制斜坡函数使能的时候,经过滤波器在600ms左右切除此转矩附加值,系统正常运行。

PLC程序中结合测得的负载重量控制附加力矩输出,此力矩附加值作用在电流环之前的力矩电流限幅环节。力矩调节比速度调节需要的时间短,实时性好,充分发挥了西门子矢量控制变频器的优点,零速满转矩输出避免了溜钩现象。

3 使用双闭环PID控制实现大车位置纠偏

铸造起重机在实际使用过程中受到各种因素的影响,如刚柔腿运行阻力不同,机械制造时走轮直径偏差,电磁干扰等。这些因素会造成刚柔腿运行中速度快慢不一,造成位置偏差,偏差过大时甚至会扭坏其机械结构。

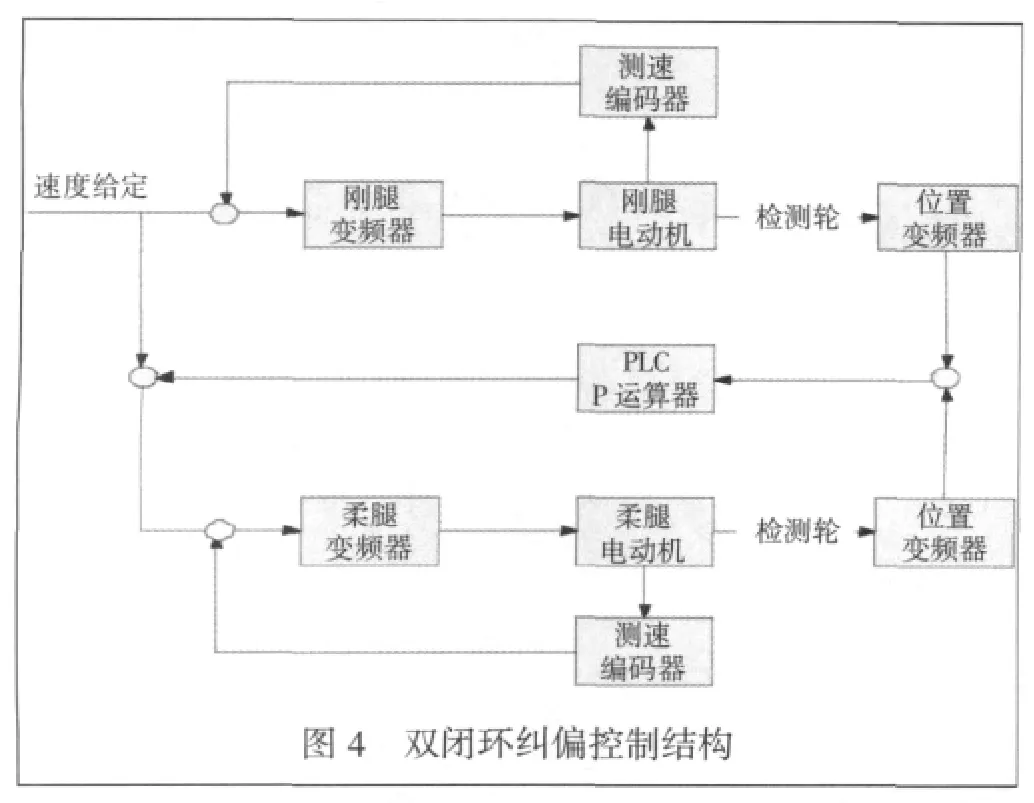

以往不少起重机纠偏系统使用高速计数模块记录行走电机自带测速增量型编码器输出的脉冲数转化为位置量,得到位置偏差而去控制纠偏,但若起重机体积较大,增量型脉冲编码器信号在长距离传输时易受干扰,导致测量值不准确。因此我们在刚、柔性腿行走检测轮上安装绝对值编码器,检测两腿实际位置信号。绝对值编码器通过Profibus通讯,抗干扰能力比增量型编码器强很多。为防止检测轮打滑出现检测错误,同样采集行走电机自带测速编码器输出脉冲,用FM450模块采集转换为位置值与绝对值编码器测量值比较,有效提高了系统的安全性。为了防止增量型脉冲编码器与绝对值编码器的测量误差累积,我们在大车轨道侧安装基准磁块对编码器校准,提高了测量精度。电气纠偏控制结构如图4所示。

从图4可以看出,刚性腿和柔性腿的速度主给定开始是一致的,纠偏时针对柔腿侧增加了一个位置控制环。在刚柔腿位置偏差不超过跨距的千分之一时,刚腿和柔腿各自的测速编码器构成的闭环反馈系统起作用。当速度实际值与给定值存在偏差的时候,此偏差值被送到变频器的PID调节器,由PID调节控制变频器输出使得速度实际值快速跟随速度给定值。当刚柔腿位置偏差偏大时,偏差值被送到PLC的比例运算器中,比例运算器使系统响应速度更快。PLC比例运算器经计算后输出速度附加给定值v,速度主给定和附加给定共同作用在柔腿变频器的PID速度控制器上。此时即相当于给柔腿增加了一个位置控制环,位置环的运算在PLC中完成。

变频调速系统中的双闭环PID调节中,内环控制对象为电动机电流,外环控制对象为电动机转速。对于起重机操作的恒转矩负载,在磁通恒定的情况下转矩电流正比于电磁转矩,快速的电流内环保证电动机输出力矩的高动态响应。速度外环则实现速度的快速调节,消除静差,使系统具有高稳态精度。速度环的测速编码器作为速度反馈检测元件,将电动机的转速转化为频率信号,以脉冲的形式送给PLC高速计数模块测量电动机实际转速。当采用无编码器的矢量控制方式时,变频器通过检测电机电流送给电机模型分析,转化为速度反馈送给速度环PID调节器,速度环的输出作为电流环的给定来调节电动机的电流和转矩。

电流环通过电流互感器采集电动机电流信号作为反馈控制依据,PID调节器的等效时间常数较小,受到干扰时快速响应,提高了系统的稳定性和抗干扰能力,使电动机输出力矩处于较佳的状态。

PID控制器的参数整定是控制系统设计的核心内容,本系统使用工程整定方法,即通过在控制系统中进行试验,按照工程经验公式对控制器参数进行整定。整定过程为:在较短的采样周期下让系统工作,开始令Ti、Td为零(Ti是积分周期,Td是微分周期),以确定比例增益P。系统给定设为额定的60%左右,将比例增益从零开始上调,直至系统阶跃响应出现振荡为止,反复测试确定系统临界振荡时比例增益,PID控制器的比例增益需按比例降低以保证系统稳定。比例增益确定后,给Ti一个较大的初始值,然后逐步下调Ti,直到系统出现振荡。确定系统临界振荡时的Ti,留出一定余量后作为PID控制器的积分时间常数。微分时间常数一般不用,若需使用时调节方法与比例增益相同。

图5为采用闭环控制后所测的大车行走给定速度与实际速度的波形,从现场应用情况来看实际速度能较好地跟随设定值,加上PLC的位置环控制后很好地解决了大车在长距离行走时刚柔腿位置跑偏的问题。

4 结论

铸造起重机电气控制系统比较复杂,容易出现的问题在起重机控制中也比较典型。本文针对设计调试过程中出现的问题提出具体的解决方案,改进了传统控制方法中存在的缺点。将PID控制等理论应用到现场实际中,充分发挥了西门子PLC和变频器在交流变频调速系统中的功能,取得了很好的控制效果。本系统中的解决方案同样可以应用到其他类型起重机的控制系统中。

The Application of Siemens PLC and Transducer on Control System of Foundry Crane

YANG QingLin

(Jinan Professional College,Jinan 250103,Shandong China)

Siemens PLC and transducer have been adopted for solution to existing problems in traditional control system of foundry crane.The control system has been introduced with an appendng moment control method to prevent the crane from failure.Duo closed loop PID control has been adopted to realize rectifying deviation of position resulting in higher control accuracy and stability with meeting requirements for production.

PLC;Transducer;Crane;Control system

TG231.1;

B;

1006-9658(2011)05-3

2011-05-19

2011-070

杨清林(1982-),男,助教,山东大学在职研究生

- 中国铸造装备与技术的其它文章

- SW18U挖掘机平衡块的V法铸造工艺

- 对造型线液压系统的认识