焦化装置胺液脱硫系统典型腐蚀案例分析

朱华平

(中国石化股份有限公司荆门分公司,湖北荆门 448039)

焦化装置胺液脱硫系统典型腐蚀案例分析

朱华平

(中国石化股份有限公司荆门分公司,湖北荆门 448039)

近年来,随着中国石油化工股份有限公司荆门分公司所加工原油的日益劣质化,焦化装置胺液脱硫系统出现了一系列腐蚀问题。本文通过对近年来发生的一些典型腐蚀案例分析,力求找出解决腐蚀问题的方法。

胺液脱硫 腐蚀 案例分析

1 装置情况介绍

中国石化股份公司荆门分公司焦化装置建于1970年,2004年9月将该装置扩能改造为1.2 Mt/a加工能力,增设吸收稳定系统,将胺液脱硫系统进行拆除重建。脱硫系统采用乙醇胺脱除焦化装置吸收稳定系统产生的液态烃和干气中的酸性气体(H2S和CO2),随着焦化原料变重和硫含量增加,脱硫系统的设备和管线腐蚀有越来越严重的趋势,严重影响装置长周期安全运行。胺液脱硫系统管线材质以20号钢为主,主要设备材质见表1。

表1 胺液脱硫系统主要设备材质

自2007年至2009年的3年期间,胺液脱硫系统发生了多起腐蚀泄漏故障,详见表2所示。

表2 2007-2009年主要腐蚀泄漏及处理情况

2 腐蚀机理

干燥的H2S和CO2在胺法脱硫的低温环境对金属材料无腐蚀作用,但是H2S和CO2溶解于水后则具有极强腐蚀作用。就本质而言,H2S水溶液和CO2水溶液(碳酸)的腐蚀是电化学腐蚀,具有一般电化学腐蚀特征。腐蚀反应释放出来的H+是强去极化剂,易在阴极夺取电子,从而促进阳极溶解反应而导致金属腐蚀。

在CO2-H2S-H2O环境中,H2S腐蚀产物FeS对金属有一定的保护作用,可以减缓铁在CO2水溶液中的阳极溶解反应。腐蚀过程属于阳极溶解反应:

H2S-H2O环境中,阴极反应产生活性极强的氢原子,由于氢原子半径极小,仅0.78×10-8cm,渗透力强。一部分氢原子向钢中渗透,分散在金属晶格内,提高了钢材表面的氢含量,导致应力腐蚀开裂(一般在50℃以上);另一部向金属缺陷处扩散结合成氢分子,氢分子在金属缺陷处不断聚集,导致压力升高,产生巨大内应力,致使空隙扩大形成鼓泡或开裂(一般在50℃以下)。

2.1 CO2-H2S-H2O腐蚀

该腐蚀主要存在于脱硫装置溶剂再生塔顶及其冷凝冷却系统的管线、冷凝冷却器及回流罐,温度为40~60℃、压力为0.2 MPa的酸性气体部位,主要是酸性气体中的H2S-H2O造成的低温腐蚀。

该腐蚀环境中碳钢腐蚀形态表现为均匀腐蚀、氢鼓泡或焊缝应力腐蚀开裂;奥氏体不锈钢出现焊缝应力腐蚀开裂。若原料气中含有HCN会加剧H2S-H2O的均匀腐蚀及应力腐蚀开裂。

2.2 醇胺-CO2-H2S-H2O腐蚀

该腐蚀主要存在于脱硫装置溶剂再生塔、富液管线及塔底重沸器,温度为90~120℃、压力小于0.2 MPa。碳钢主要表现为均匀腐蚀和局部冲刷腐蚀;碳钢和奥氏体不锈钢焊缝在pH值大于8的条件下由CO2和胺引起应力腐蚀破裂。该系统腐蚀主要由CO2引起,CO2含量越高腐蚀越严重,腐蚀破裂还与系统中H2S含量有关,H2S含量越高越容易发生腐蚀开裂。

醇胺液本身腐蚀性不强,而且在系统中能起较好的缓蚀作用,但经过长期使用后,容易形成腐蚀性污染物,这些腐蚀性污染物主要有胺降解产物、热稳定盐类、烃类物质、氧和硫化亚铁等。腐蚀污染物对钢材与CO2的反应有促进作用,同时由于材料内部残余拉应力和工作应力的共同作用,可引起金属焊缝处应力腐蚀开裂。

3 典型腐蚀案例分析

3.1 溶剂再生塔塔体复合层焊缝开裂

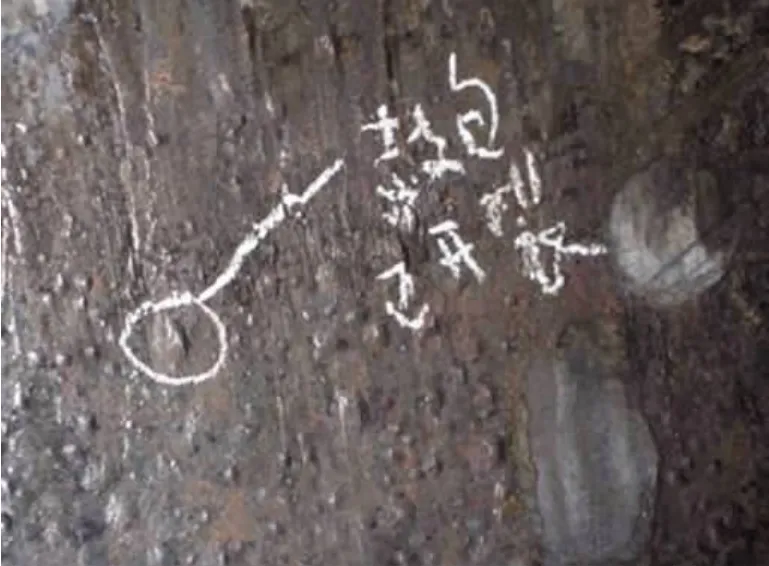

2009年12月对乙醇胺溶剂再生塔C303进行内检,发现塔体复合层A4环焊缝、B5纵焊缝开裂;2008年3月检修对塔体底部复合层焊缝全部进行着色检查,发现焊缝出现多处裂纹,其中裂纹最长达1 m,见图1。

图1 塔中部环焊缝处裂纹

从腐蚀特征分析,该塔复合层金属为0Cr13Al不锈钢,焊缝开裂属于醇胺-CO2-H2S-H2O型应力腐蚀开裂,塔体制造过程中焊接应力较大,长期使用后出现开裂,部分裂纹已渗透到碳钢金属基层。通过打磨消除裂纹,重新补焊,检查无缺陷后局部热处理来消除应力。

3.2 塔底重沸器管束腐蚀穿孔和开裂

2007年1月再生塔底重沸器E302/1不锈钢管束管板焊缝开裂渗漏,采用碳钢、碳钢渗铝管束分别使用4个月、3个月后就出现腐蚀穿孔;2009年12月E302/1检查壳程出口DN350接管厚度从22 mm腐蚀减薄为2.94~4.44 mm,不锈钢管束管板有1道焊口产生微裂纹。

壳程属典型醇胺-CO2-H2S-H2O腐蚀,壳程上部醇胺溶液处于汽液两相状态,加速碳钢材料腐蚀;管程采用焦化分馏中段回流(柴油组分)作热源,柴油中含硫高,形成湿硫化氢腐蚀环境,造成不锈钢管板焊口应力腐蚀开裂。2008年3月检修增设1台再生塔底重沸器 E302/2(壳体材质16MnR+316L、管束材质316L),原E302/1做备用(原321不锈钢管束修复使用);2009年12月检修对E302/1 DN350腐蚀减薄接管进行修复,内壁堆焊不锈钢。

针对再生塔底重沸器、贫富液管线和机泵频繁发生腐蚀泄漏,2008年6月对脱硫系统进行停工消缺,部分设备、管线实施材质升级:

(1)贫富液换热器E-301材质升级,壳体升级为16MnR+0Cr13Al,管束升级为09Cr2AlMoRe;

(2)乙醇胺贫液线材质升级为321不锈钢;

(3)泵-301/1.2、泵-302/1.2、泵-303/1. 2;304/1.2从Ⅱ类材质升级为Ⅲ类;

(4)泵-301/1.2、泵 303/1.2、泵-304/1.2 出入口阀升级为PⅡ型不锈钢材质。

3.3 再生塔顶冷凝器冷-302/1腐蚀

2008年3月检修,对再生塔顶冷凝器冷-302/1检测发现壳体产生氢鼓泡;2009年12月对冷-302/1进行检修检查,发现壳体复合层有沟槽状腐蚀、局部氢鼓泡,见图2。

图2 冷-302/1壳体氢鼓泡

再生塔顶回流罐D303原设计壁厚12 mm,2009年12月检修测厚检查测厚值为5.80~12.30 mm,器壁出现大面积壁厚减薄。

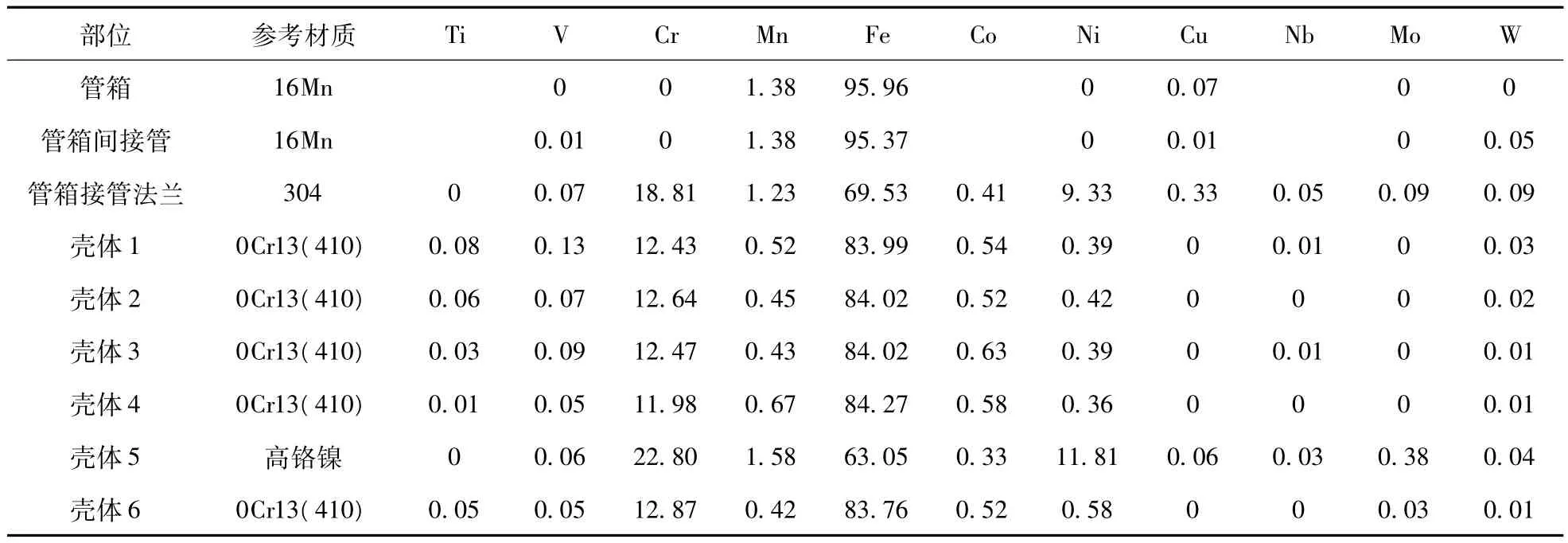

再生塔顶冷凝器冷-302/1壳体氢鼓泡和塔顶回流罐D303严重腐蚀减薄属于典型的CO2-H2S-H2O腐蚀。2008年3月冷-302/1壳体发现氢鼓泡后,更换壳体并将材质升级为16MnR+0Cr13Al复合板;2009年12月检查发现壳体复合层出现氢鼓泡,对壳体复合层材料进行化学成分分析,分析数据见表3。

出现氢鼓泡部位集中在壳体第五张复合板,从化学成分分析,该板复合层采用含Cr22.8%、Ni11.81%材料,不是0Cr13Al。显然由于设备制造过程中复合板混材,局部复层材料为高Cr,Ni合金,氢原子更容易渗透到基层和复层结合面空隙部位;结合成分子H2聚集到一定程度,导致压力升高,产生巨大内应力,致使空隙扩大形成鼓泡或开裂。

表3 冷-302/1壳体复合层化学成分分析 w,%

通过冷302/1更换壳体,而材质仍选用16MnR+0Cr13Al;冷302/1.2管束材质为10号钢,一般只能使用2年即出现腐蚀穿孔,采用抗湿硫化氢腐蚀材料如09Cr2AlMoRe并进行管内外防腐蚀处理,能延长使用寿命至4年左右。

D303原材质为12MoAlV,主要为均匀腐蚀减薄,拟将材质升级为16MnR+321。

另外,酸性水泵泵304原为Ⅱ类材质,也产生CO2-H2S-H2O腐蚀,同时高的流速和紊流使腐蚀更为严重,一般泵壳和叶轮使用3~6个月即腐蚀穿孔,更换为Ⅲ类材质后仍然不能满足生产要求,已将材质升级为316L。

4 防护措施

控制胺液系统腐蚀问题,可以从工艺操作、设计、选材、腐蚀监测等方面采取措施:

(1)胺液储罐增加惰性气体(N2)密封措施和过滤沉降措施,配制胺液采用除氧水,控制胺液降解和杂质,定期检查贫胺液pH值,观察胺液颜色气味及固体颗粒含量。乙醇胺溶液使用一段时间后,颜色由淡黄色透明液逐渐变成黑色带褐色,并有强烈的氨味,同时胺液的pH值也逐步降低,说明胺已经发生了比较严重的降解[1]。另外再生塔顶系统加注缓蚀剂,可以有效控制塔顶系统的腐蚀。

(2)选用适当的设备和管线规格尺寸,避免流速过高。腐蚀监测结果表明,当介质流速小于5 m/s时,20号钢的腐蚀率小于1 mm/a;流速大于5 m/s时,腐蚀率显著上升,当流速大于7 m/s时,腐蚀率高达9 mm/a。对于碳钢来说,富胺液在管道内的流速应不高于1.8 m/s,在换热器管程中的流速不超过0.9 m/s,富液进再生塔流速不得高于1.2 m/s,否则应考虑提高材质等级。再生塔顶酸性水系统碳钢管线控制流速不超过5 m/s,18-8管线控制流速小于15 m/s。

(3)虹吸式再生塔底重沸器由于蒸发空间较小,容易造成管束上部和壳体出口管线发生空泡腐蚀。此外,重沸器管束上的折流板会造成紊流现象,导致溶液中动静压力的变化,使更多的酸性气被释放,造成该部位产生严重的泡蚀。采用釜式重沸器,增大蒸发空间,管束始终浸入在液相中,可以一定程度地缓解腐蚀[2]。

(4)从材质看,腐蚀主要发生在碳钢设备管线上,而采用不锈钢或不锈钢内衬的设备管线腐蚀相对轻微。合理选材可以有效缓解胺液脱硫系统的腐蚀。通常吸收冷却系统塔、冷却器采用碳钢材质,但应注意原料气H2S含量,含量超过设计值且温度低于50℃的部位易发生氢鼓包。对于再生系统,如果胺液比较洁净且流速不超过设计值,设备管线可以采用碳钢材质;胺液比较脏或流速较高的部位,选用300系列奥氏体不锈钢,推荐采用低碳和稳定级不锈钢,如304L,316L和321等。设备器壁采用复合层比采用整体不锈钢结构好,可以防止氯化物引起的穿透性腐蚀开裂。

此外,接触贫富胺液的碳钢管线必须进行焊后消除应力热处理。API 945标准中指出,对于MDEA装置,所有温度超过82℃的与胺接触的碳钢设备管线,都进行焊后消除应力热处理,消除应力后的焊缝硬度不超过200HB。

[1]叶庆国,李宁,杨维孝,等.脱硫工艺中氧对N-甲基二乙醇胺的降解影响及对策研究[J].化学反应工程与工艺,1999,15(2):119-223.

[2]罗桄.溶剂再生塔及其重沸器的腐蚀[J].石油化工腐蚀与防护,2002,19(5):17-19.

Case Study on Typical Corrosion of Liquid Amine Desulfurization System for Delayed Coker

Zhu Huaping

SINOPEC Jinngmen Petrochemical Company(Jingmen,Hubei 448039)

When the low -quality crude was processed in the refinery of Jingmen Petrochemical Company in the last several years,a series of corrosion problems occurred in the liquid amine desulfurization system of delayed coker.The typical corrosion cases in the past several years are studied to find out effective solutions to the corrosion problems.

liquid amine desulfurization,corrosion,case study

TE985

A

1007-015X(2011)04-0029-04

2011-04-26。

朱华平(1968-),男,高级工程师。1989年毕业于成都科技大学化工机械专业,获学士学位;2002年3月取得华东理工大学动力工程硕士学位。现在该公司机动工程处从事设备管理工作。E-mail:zhp2274979@163.com