我公司10万t/a精铵装置优化设计

孙 杰,宋明瑜,于 强

(大化集团 大连化工股份有限公司,辽宁 大连 116308)

我公司10万t/a精铵装置优化设计

孙 杰,宋明瑜,于 强

(大化集团 大连化工股份有限公司,辽宁 大连 116308)

我公司借搬迁改造之机,对联碱精铵装置进行改造,通过对原有两套精铵装置的质量、工艺、设备、消耗状况分析,确定新建精铵装置的工艺流程及设备配置。

精铵;搬迁改造;优化设计

我公司在搬迁改造前,联碱装置总生产能力为50万t/a,分为南、北2套系统,同时附建南、北2套工业氯化铵(精铵)装置共计3万t/a。2007年公司搬迁改造新建联碱装置60万t/a,其中工业氯化铵10万t/a。由于工业氯化铵比农业氯化铵产品销售价格高400~500元/t,其附加值高,国内外市场需求量不断增加,我公司借搬迁改造之机,结合现有的工艺技术及多年的实践经验,与设计院共同进行调研,对精铵装置进行优化设计:(1)提高精铵产品优级品率和产品一次合格率;(2)降低消耗、节约成本和提高企业生产效益;(3)采用新工艺、新技术、新设备、新材质;(4)采用以计算机为中心的现代化管理和生产过程自动控制技术;(5)工艺流程布置合理化,工序、岗位之间衔接与组合最优化;(6)生产系统能源利用符合循环经济的原则;(7)解决联碱生产装置母液膨胀,综合利用无污染排放。

1 精铵产品质量状况调查

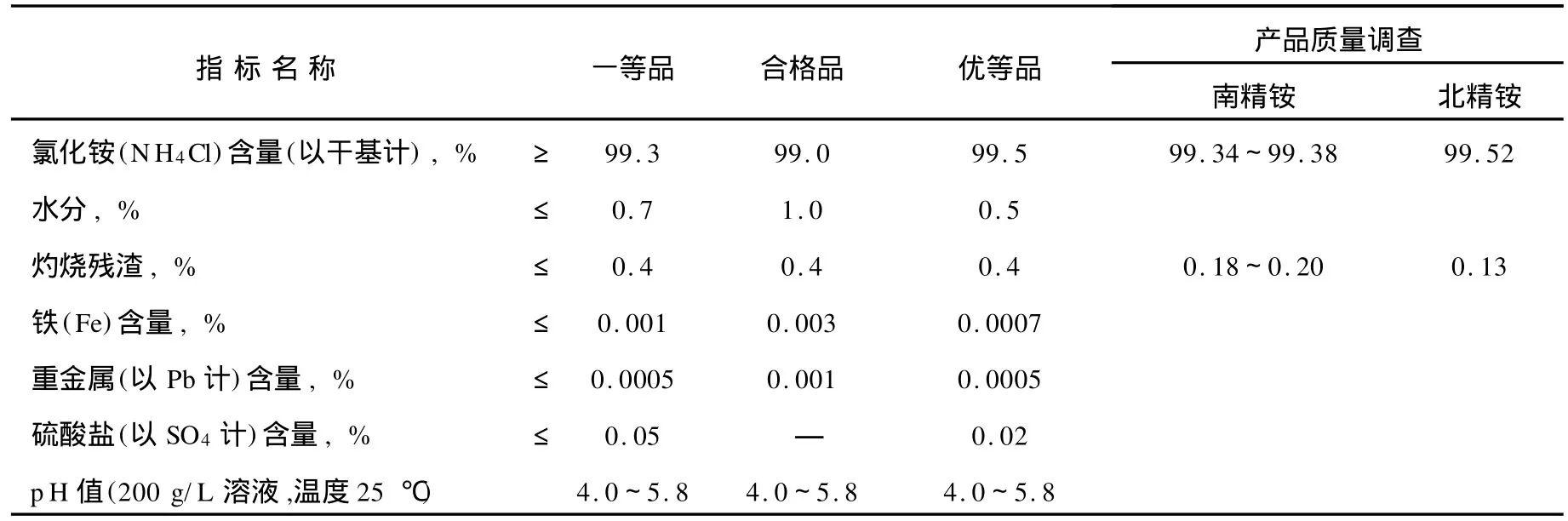

精铵产品国家标准有两个等级,我公司主要生产一等品;同时公司又根据客户需求生产质量更高的优等品。见表1。

表1 精铵产品国家标准、内控标准及产品质量调查表

南精铵产品优等品率50%~85%,一次合格率90%~95%;北精铵产品优等品率80%~85 %,一次合格率95%~97%。

在生产运行过程中精铵产品经常出现可见杂质大、主含量低、残渣多、铁高、pH值高的不合格品,尤其是南精铵生产装置运行极不稳定,其不合格品作为农业级产品销售是一种很大浪费。

2 存在问题及对策

我们针对影响质量和消耗的原因从3个方面分析:

1)农铵与精铵共用热氨液清洗设备和生产氯化铵使用,影响氯化铵质量。解决办法:建立独立循环母液系统与农铵系统分开。

2)消耗高主要是设备作业效率低造成电、蒸汽消耗高,同时它们都与工艺流程有关。解决办法:实现增大生产规模,将原有2套改为1套;提高蒸汽压力,全厂蒸汽分级使用;提高设备作业效率,延长作业周期。

3)设备选型合理,改变设备结构,系统设备选型符合工艺要求。

3 新建冷析精铵系统流程设计不同点

1)建立独立的母液Ⅰ路径,经吸收后直接入精铵热氨Ⅰ桶,单独的母液换热器组、热氨Ⅰ桶和冷氨Ⅰ桶,保证产品纯度,与农业氯化铵的热氨Ⅰ分开,并且独立循环清洗与降温,采取净化氨母液Ⅰ的措施。原装置是共用热氨Ⅰ清洗设备与生产,造成精铵质量波动。

2)2台精铵结晶器的位差高于农业氯化铵结晶器,精铵结晶器的溢流液直接进入农业氯化铵结晶器内。原生产流程为结晶器溢流液半II进入滤液桶再用滤液泵输送至农业氯化铵结晶器系统,生产运行中节省1台输送半 II泵(电机功率为55 kW)。

3)新建10万t/a的联碱冷析精铵系统为1个独立工序,原建3.5万t/a为2个不同工序。新工序操作人员是原工序的一半。

4)精铵与农业氯化铵系统的母液换热器组原是分开的,现并入同岗位操作统一管理。

4 实施方案

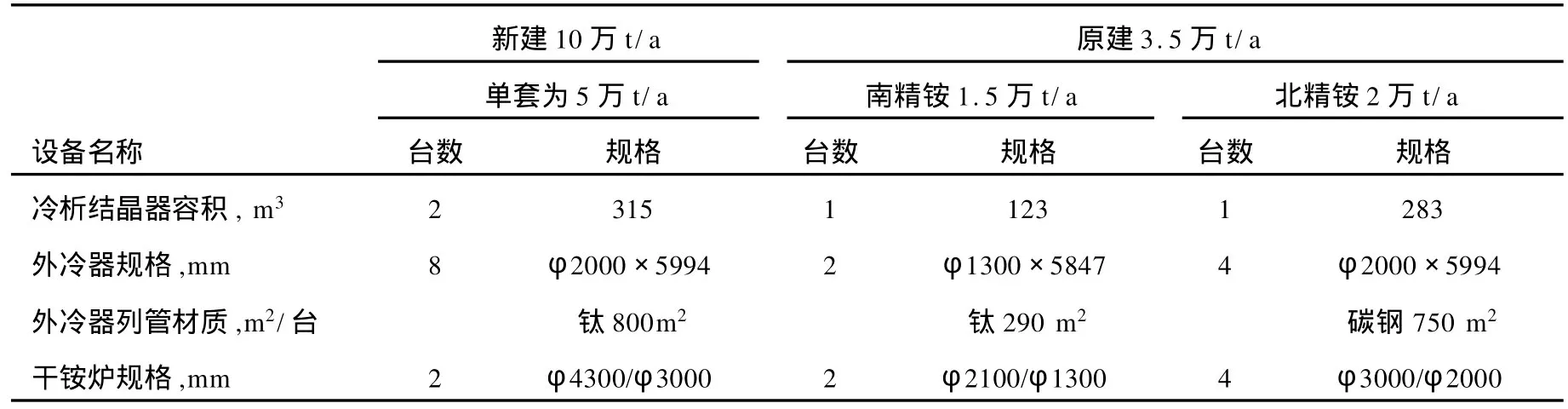

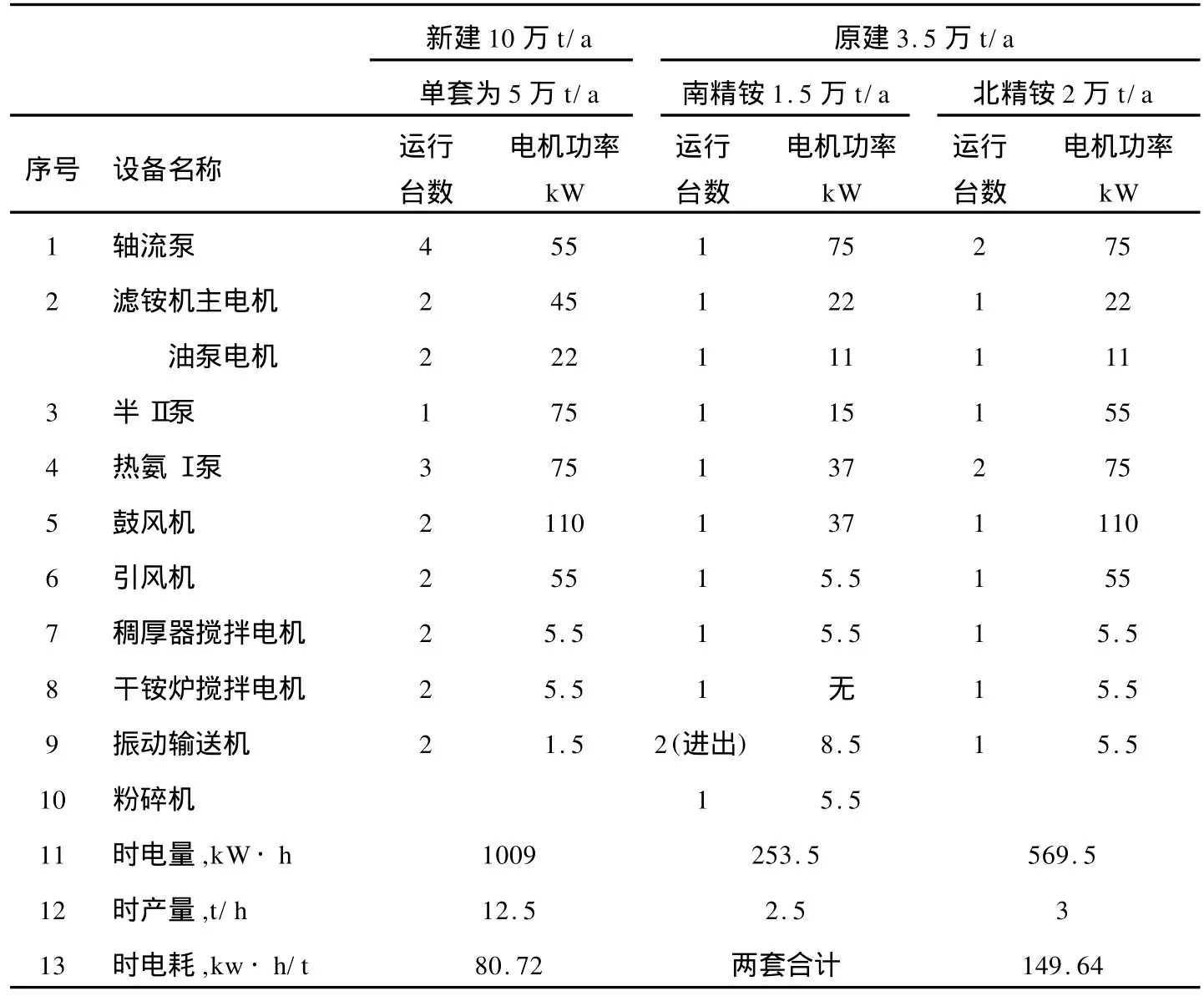

针对原有农业与工业氯化铵设备的应用情况进行调研、比较分析。经过研究,改造了精铵的工艺流程和设备选型。设备选型见表2,设备运行动力消耗情况见表3。

表2 新建与原建主要设备规格情况比较表

5 效果与效益

新建联碱冷析系统设计实现规模化和生产流程简单化,工业与农业氯化铵工序综合管理系统优化,减少一次性设备投资,提高精铵产品一次合格率和优等品率。合理使用设备,提高能源、设备、人力的使用效率,降低生产运行中电耗、蒸汽、人工费用。实现设备作业效率高和作业周期长,达到优质、高产、节能降耗的目标。取得了如下几项效果:

1)实现精铵产品优极品率>85%的目标;提高精铵产品一次合格率>98%,比原装置改为农业级销售的精铵减少10%左右。

2)节约价值

精铵与农铵产品差价为400元,按原每年生产3万t产量计,降低费用:

30000×10%×400=120万元/a

3)降低电耗

精铵产品减少功率消耗:

149.64-80.72=68.92kW·h/t

按设备利用率系数0.75计年节约费用:

100000×68.92×0.75×0.45=232.61万元/a

表3 新建与原建设备运行动力消耗情况比较表

4)降低蒸汽消耗

新建精铵干铵炉的空气加热器使用蒸汽压力为PN=1.4MPa,原建两套加热器蒸汽压力为 PN= 0.8MPa。提高了设备容积利用率,降低产品的蒸汽消耗。相比蒸汽消耗降低100kg/t,按10万t/a,蒸汽按85元/t(现在价格)计。

年节约费用:100000×0.10×85=85万元/a

5)操作人员减少24人。以每人2万元/a计算,年节省费用为69.94万元/a。

全年降低消耗成本费用514.80万元,以上未计入设备容积利用效率提高后,精铵产品吨电耗的降低费用。

6 结 语

我们同设计院合作,新的精铵生产系统设计不但实现规模化生产效益,而且解决了影响精铵产品优等品率和一次合格率关键问题,实现工序、岗位综合管理优化,精铵生产装置的工艺、设备和流程改进将取得显著的经济与社会效益。

TQ114.162

B

1005-8370(2011)04-11-03

2011-04-12