电刷镀 n-Al2O3/Ni-Co镀层组织与性能的研究

汪笑鹤, 徐滨士, 胡振峰, 董世运, 靳 鹏

(装甲兵工程学院装备再制造技术国防科技重点实验室,北京 100072)

电刷镀 n-Al2O3/Ni-Co镀层组织与性能的研究

汪笑鹤, 徐滨士, 胡振峰, 董世运, 靳 鹏

(装甲兵工程学院装备再制造技术国防科技重点实验室,北京 100072)

针对镀硬铬中污染环境和危害人体健康的六价铬,为实现清洁生产,改善生态环境,开展了电刷镀 n-Al2O3/Ni-Co纳米复合镀层的研究。测试了纳米微粒的质量浓度对 n-Al2O3/Ni-Co纳米复合镀层表面形貌和硬度的影响;并对比了n-Al2O3/Ni-Co纳米复合镀层和硬铬镀层的硬度、耐磨性能和抗高温氧化性能;利用XRD测定了 n-Al2O3/Ni-Co纳米复合镀层的结构和晶粒尺寸。研究结果表明:纳米微粒的质量浓度为20 g/L时,镀层具有最优的表面形貌和硬度;室温条件下,n-Al2O3/Ni-Co纳米复合镀层的硬度和耐磨性能都明显优于硬铬镀层的;高温条件下,n-Al2O3/Ni-Co纳米复合镀层的抗高温氧化性能与硬铬镀层的相当。

电刷镀;n-Al2O3/Ni-Co纳米复合镀层;摩擦磨损性能;显微硬度

0 前言

许多发生故障甚至报废的装备往往是由个别零部件表面局部的磨损、腐蚀和疲劳引起的,这也引起了人们对材料表面性能的重视和研究,逐步形成了表面工程这一新型学科,并在此基础上发展为再制造学科。再制造工程是以机电产品全寿命周期设计和管理为指导,以废旧机电产品实现跨越式提升为目标,以优质、高效、节能、节材、环保为准则,以先进技术和产业化生产为手段,对废旧机电产品进行修复和改造的一系列技术措施和工程活动的总称[1-4]。

多年来,镀铬液使用铬酸和硫酸,其成分简单,操作容易,无论镀装饰性铬还是镀功能性铬,都能得到满意的效果。但镀液中含有的六价铬是致癌物质,因此,人们一直在探索代铬电镀工艺[5-8]。

电刷镀技术是一项先进的表面工程和装备再制造技术。它具有设备轻便、工艺灵活、镀覆速率快、镀层种类多、结合强度高、适应范围广、对环境污染小等优点,是机械零件表面修复与强化的有力手段,尤其适用于大型机械零件的不解体现场修理或野外抢修。但目前电刷镀代铬工艺还存在不足,如镀层硬度较低、内应力较大、耐高温性能差及耐磨性能不够好等[9-16],这也限制了电刷镀技术在代替镀铬方面的应用。因此,开发新的镀液体系,使电刷镀再制造技术能替代镀铬技术就显得极为必要。

1 实验

1.1 实验材料、刷镀设备及工艺流程

采用20.0 mm×10.0 mm×5.0 mm的45#钢作为基体材料。

采用实验室独立研制的Ni-Co合金电刷镀液作为基础镀液;采用山东正元纳米集团有限公司生产的氧化铝纳米微粒(n-Al2O3),具体规格:外观为白色粉末,氧化铝的纯度为99%,平均粒径为80 nm,比表面积≤10 m2/g,表观密度为1.6 g/cm3;采用高能机械化学法制得分散性和稳定性均较好的纳米复合镀液;采用DSD-75-S型电刷镀电源,冷轧石墨为镀笔阳极。

为对纳米复合镀层进行对比研究,制备了快速镍镀层和硬铬镀层作为参照试样。其中,快速镍镀液由实验室自主研制;制备硬铬试样的工艺条件:铬酐260 g/L,硫酸2.6 g/L,25 A/dm2,52 ℃,10 h。

1.2 电刷镀溶液组成及工艺参数

经反复实验研究,确定电刷镀 n-Al2O3/Ni-Co合金溶液的组成:硫酸镍100~150 g/L,硫酸钴80~100 g/L,柠檬酸铵 45~65 g/L,乙酸铵 20~30 g/L,n-Al2O310~40 g/L,添加剂 适量。采用试剂均为分析纯,用蒸馏水配制溶液。工艺参数:刷镀液p H值7.0~8.0,工作电压12 V,镀笔与工件之间的相对运动速率 15~20 m/min,镀液温度 30~40℃,极性采用正接方式。

1.3 镀层性能测试及结构分析

1.3.1 镀层表面形貌和结构

采用 Philips Quanta 200型扫描电子显微镜(SEM)观察刷镀层的表面形貌。利用D8 Advance型X射线衍射仪测定相结构。镀层的晶粒尺寸采用X射线衍射峰的宽化程度来表征。晶粒尺寸的计算采用Scherrer公式[17]:

式中:θ为掠射角;βhkl为半高宽;K为常数,在这里K=0.89;λ为 X射线波长,当λ=0.154 nm计算时,选取(111)面的衍射峰的半峰宽作为βhkl。

1.3.2 硬度

镀层的显微硬度采用 HVS-1000型数显显微硬度计测定,载荷100 g,加载时间15 s。每个试样测量5个数据,取其平均值为最终数据。

1.3.3 耐磨性能

在CETR-U TM型显微磨损试验机上研究摩擦磨损性能。与镀层对磨的试样为 GCr15钢球,直径为4 mm,洛氏硬度为63,磨损实验均在室温下进行。实验参数:载荷15 N,振幅5 mm,频率 5 Hz。每次实验时,上、下试样均须用超声波和酒精进行清洗,相同条件下进行3次实验。实验结束后,采用扫描电镜对磨痕进行形貌观察。

1.3.4 抗高温氧化性能

在箱式电炉中对镀层进行高温氧化实验。首先,在500~800 ℃之间保温试样,时间为1 h,根据保温后试样的变化确定进一步保温的温度;保温时间依次为1 h,2 h,3 h,6 h,12 h,总保温时间为24 h。采用电子天平测量每次保温前后镀层质量的变化。

2 结果与讨论

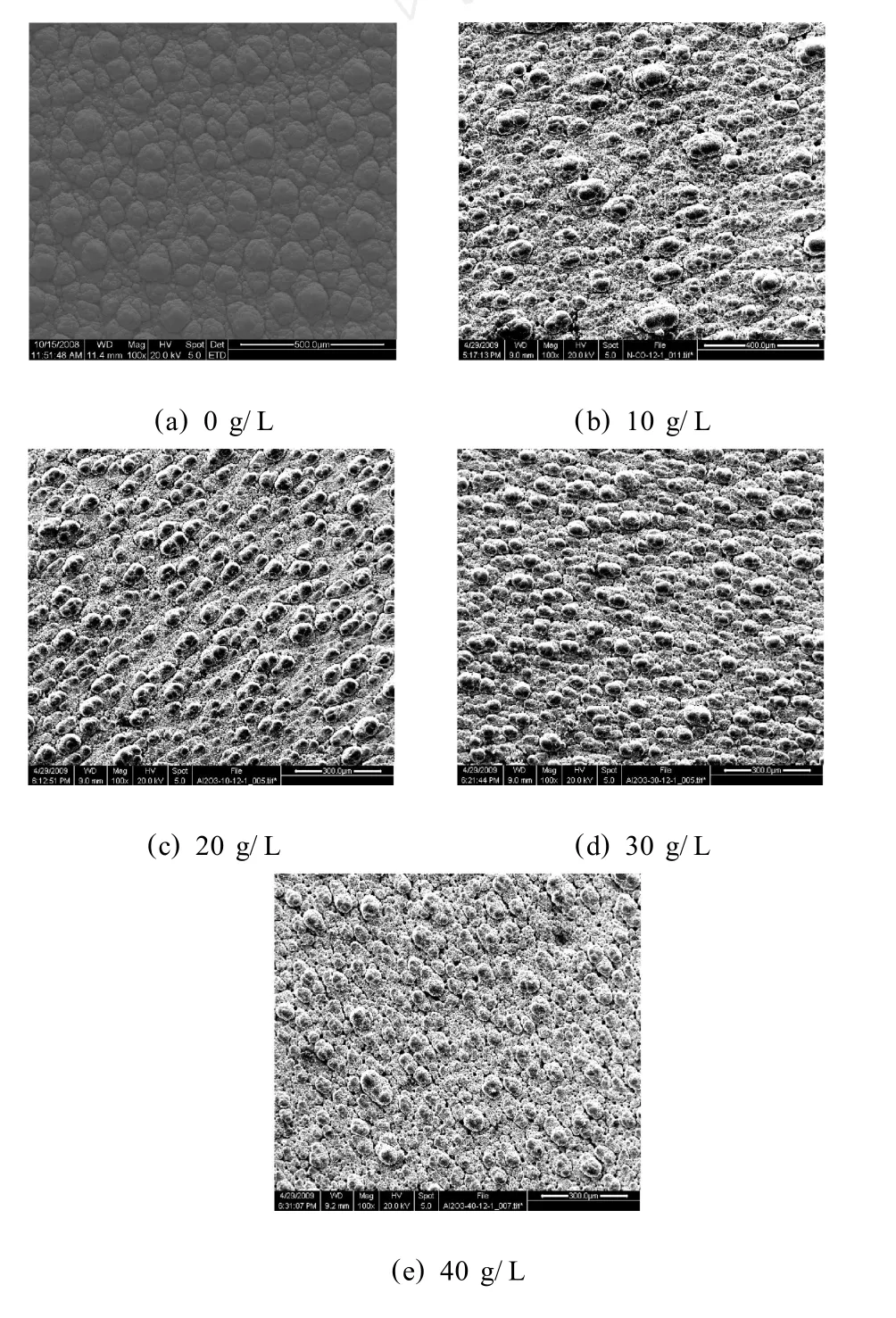

2.1 镀液中纳米微粒对镀层表面形貌的影响

图1为改变镀液中纳米微粒的质量浓度后获得的镀层的形貌。图1(a)为电刷镀Ni-Co合金层。由图1(a)可以看出:镀层表面形貌是垂直于基体表面的半球状微晶,呈现“土豆”状。图1(b)~(e)为纳米复合电刷镀层,相对于电刷镀Ni-Co合金层,“土豆”状晶胞变得细小,并随镀液中纳米微粒的质量浓度的增加,逐步变小,说明复合电刷镀层组织比Ni-Co镀层组织更致密;但是当镀液中纳米微粒的质量浓度达到40 g/L时,镀层表面变疏松、粗糙。这是由于n-Al2O3具有很高的比表面积,表面活性高,且为非导电体,在 n-Al2O3与金属Ni-Co合金固溶体的共沉积过程中,可成为晶粒生长的核心,从而增大沉积过程中的形核率;同时,n-Al2O3阻碍了基相Ni-Co固溶体在微粒沉积点位置的连续生长,纳米尺寸的微粒弥散分布在镀层中又可阻碍镀层晶粒的长大,因而纳米复合镀层的表面单元细小、均匀,相互间结合紧密,镀层表面平整、致密。但是当镀液中纳米微粒的质量浓度过大时,其团聚增强,沉积到镀层中得不到相应的效应[18-19]。

图1 镀层表面形貌与纳米微粒的关系

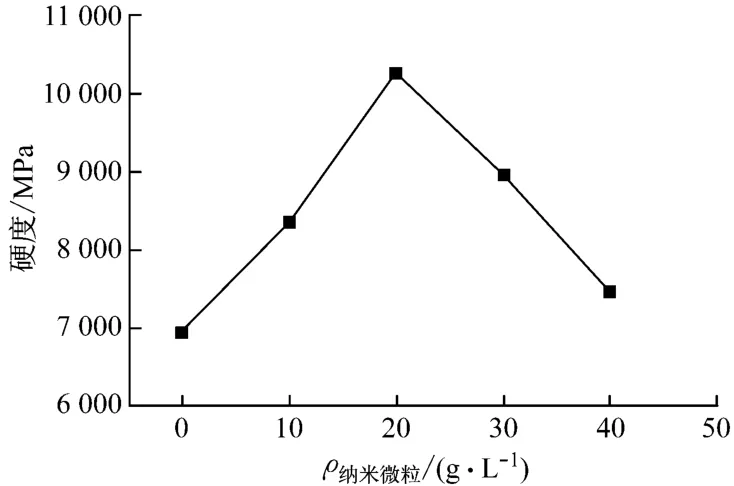

2.2 镀液中纳米微粒对镀层硬度的影响

图2反映了镀层硬度与镀液中纳米微粒的质量浓度的关系。由图2可知:随着镀液中纳米微粒的质量浓度的增加,复合电刷镀层的显微硬度明显提高;当镀液中纳米微粒的质量浓度达到20 g/L时,复合电刷镀层的显微硬度最大,达到10 270 MPa,相比于Ni-Co镀层的显微硬度(6 790 MPa)有较大幅度提高;然而,随镀液中纳米微粒的质量浓度的继续增加,镀层硬度又有一定的下降趋势。从上述结果可以看出:纳米微粒在电刷镀层中共沉积,得到在基质合金金属中弥散分布的纳米复合电刷镀层。其中,纳米Al2O3微粒对复合电刷镀层起到强化作用。随镀液中纳米Al2O3微粒的质量浓度的增加,复合电刷镀层中纳米微粒的质量分数相应有所增加,从而使得复合电刷镀层的硬度等性能相应提高。但是,镀液中纳米Al2O3微粒的质量浓度的增加会相应增加其粉体在镀液中的团聚性,使得镀液中存在较多的纳米微粒团聚体。这些团聚体在电刷镀过程中沉积在复合电刷镀层中而引入原始裂纹,并且影响镀层的沉积生长过程,使得复合电刷镀层组织变得疏松,从而使得硬度等性能降低[20]。

图2 镀层硬度与镀液中纳米微粒的关系

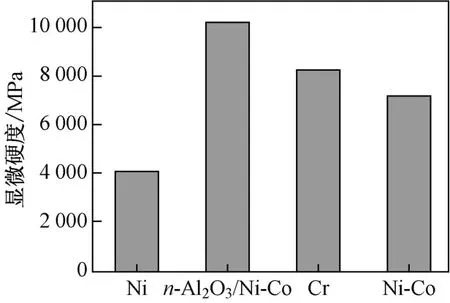

2.3 硬度

为了对复合电刷镀层的硬度进行评价,分别测量了快速镍镀层,n-Al2O3/Ni-Co纳米复合电刷镀层及硬铬镀层的硬度,进行对比。实验结果,如图3所示。

从图3可以看出:Ni-Co合金镀层的硬度比快速镍镀层的高,达到7 400 MPa,n-Al2O3/Ni-Co纳米复合电刷镀层的硬度又比Ni-Co镀层的高,达到10 270 MPa,并超过硬铬镀层的硬度(8 250 MPa)。

2.4 耐磨性

磨损是金属零件失效的主要原因。对于代铬电刷镀液来说,提高其电刷镀层的耐磨性能是制备镀液的主要目的,也是评价镀液质量的重要标准。

图3 镀层的硬度对比

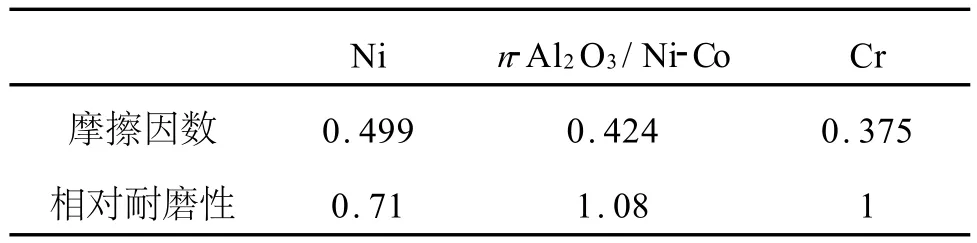

表1给出了快速镍镀层,n-Al2O3/Ni-Co纳米复合镀层及硬铬镀层的摩擦因数和相对耐磨性。由表1可知:相对于快速镍镀层,n-Al2O3/Ni-Co纳米复合电刷镀层的摩擦因数有降低趋势,但还是大于硬铬镀层的摩擦因数;就相对耐磨性而言,随着钴元素的固溶和纳米微粒的强化效应,n-Al2O3/Ni-Co纳米复合镀层的耐磨性高于快速镍镀层的,并略微超过硬铬镀层的。

结合前期研究分析认为:由于Ni-Co镀层中钴元素可起到一定的强化作用,相对于快速镍镀层,其摩擦因数和相对耐磨性都有一定的提高;而复合电刷镀层组织更加细小、致密,存在细晶强化作用,并且镀层具有更高的硬度;同时存在与Ni-Co合金固溶体基相结合良好的 n-Al2O3微粒,促使镀层具有更强的承载能力;在摩擦磨损过程中,复合电刷镀层中的n-Al2O3微粒可以有效阻碍位错滑移及摩擦所产生的裂纹的扩展,因而摩擦因数和相对耐磨性都有进一步改进。

表1 镀层摩擦学性能对比

2.5 抗高温性

为了确定快速镍镀层、n-Al2O3/Ni-Co纳米复合电刷镀层及硬铬镀层抗氧化的最高温度,对3种镀层试样进行500~800℃的氧化,实验时间为1 h。观察氧化1 h后各试样表面发现:随着氧化温度的逐渐升高,氧化后各试样表面的颜色逐渐加深,500℃保温1 h后,3种镀层基本不变;600℃时,快速镍镀层出现氧化花纹;700℃时,快速镍镀层变灰,但未起麻点,同时 n-Al2O3/Ni-Co镀层略微出现花纹;800℃时,快速镍镀层表面变黑,起麻点,n-Al2O3/Ni-Co复合电刷镀层和硬铬镀层变花,即:n-Al2O3/Ni-Co复合电刷镀层和硬铬镀层在700℃以下氧化时,试样表面基本完好,没有出现鼓泡、起皮和剥落等现象;但当温度达到800℃时,氧化后的n-Al2O3/Ni-Co复合电刷镀层和硬铬镀层试样表面开始出现花纹。因此,n-Al2O3/Ni-Co电刷镀层和硬铬镀层都较为显著地提高了基体的抗高温氧化能力。故将进一步研究的温度定在700℃。

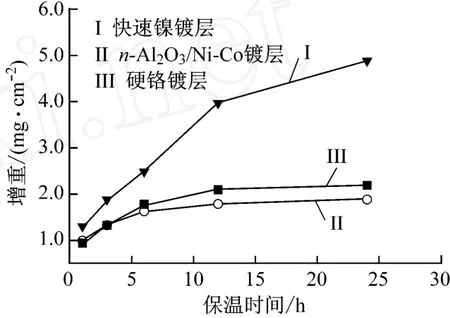

将快速镍镀层、n-Al2O3/Ni-Co复合电刷镀层及硬铬镀层的试样置于700℃的高温炉中,采用分段氧化法进行氧化,得到三种镀层的氧化曲线,如图4所示。

图4 700℃时氧化动力学曲线

由图4中可知:随着保温时间的增加,试样的质量都持续增加。其中,快速镍镀层的抗氧化性能很差,氧化增重比较快;n-Al2O3/Ni-Co纳米复合镀层和硬铬镀层的氧化增重明显小很多;n-Al2O3/Ni-Co纳米复合镀层的氧化增重又略小于硬铬镀层的。说明n-Al2O3/Ni-Co纳米复合镀层和硬铬镀层的抗高温氧化性能优于快速镍镀层的,且 n-Al2O3/Ni-Co纳米复合镀层的抗高温氧化性能又略强于硬铬镀层的。

n-Al2O3/Ni-Co复合电刷镀层经过700℃的高温氧化后,n-Al2O3微粒基本不氧化分解,其在高温氧化过程中对镀层表面形成的氧化产物存在着固定和附着的作用。正是这种固定和附着作用使氧化膜不容易发生开裂和脱落,从而有利于保持氧化膜的完整性,使复合电刷镀层表现出较好的抗高温氧化性能。另外,n-Al2O3微粒均匀地分布在电刷镀层的表面,使镀层与氧化环境接触的有效面积减小,从而使n-Al2O3/Ni-Co镀层具有更好的抗氧化能力。

2.6 镀层结构分析

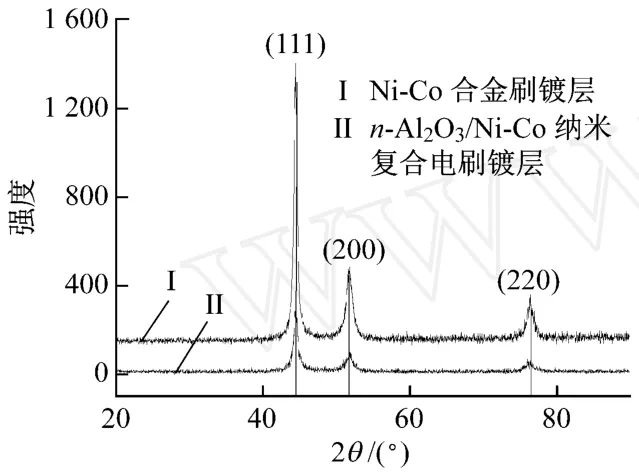

图5是Ni-Co合金电刷镀层和 n-Al2O3/Ni-Co纳米复合电刷镀层的X射线衍射分析图谱。在图谱中主要的峰值基本对应,相对于Ni-Co镀层的图谱来说,n-Al2O3/Ni-Co纳米复合电刷镀层的主要峰没有变化。进一步分析,其中镍元素对应的峰和钴元素对应的峰基本重合,说明镀层组织主要以镍的固溶体为主,还存在少量的镍元素和钴元素的化合物。由于纳米微粒在复合电刷镀层中的质量分数太低,所以图中没有分辨出 n-Al2O3的衍射峰。另外,纳米微粒的加入对Ni-Co合金电刷镀层各晶面峰的线形变化影响不大,说明纳米微粒的增强作用不仅仅依靠基体的结构变化,还有自身的强化作用。利用Scherrer公式得到Ni-Co合金电刷镀层的晶粒尺寸为23 nm,而 n-Al2O3/Ni-Co合金纳米复合镀层的晶粒尺寸则减小到17 nm。这说明在纳米复合电刷镀层中,细晶强化作用明显。

图5 X射线衍射图

3 结论

(1)当纳米复合镀液中纳米微粒的质量浓度为20 g/L时,其表面形貌最优。镀层的硬度随镀液中纳米微粒的质量浓度的升高,先增大后减小,其质量浓度为20 g/L时,达到最大值,为10 270 MPa。

(2)分析表明:快速镍镀层的硬度和耐磨性低于硬铬镀层的,n-Al2O3/Ni-Co纳米复合电刷镀层的硬度和耐磨性超过硬铬镀层的,但两种镀层的摩擦因数均大于硬铬镀层的摩擦因数;快速镍镀层的抗高温氧化性能低于硬铬镀层的,n-Al2O3/Ni-Co纳米复合电刷镀层的抗高温氧化性能略好于硬铬镀层的。

(3)XRD检测表明:纳米微粒的加入对镀层结构影响不大,但使镀层的晶粒尺寸有所降低。

[1] 徐滨士.装备再制造工程的理论与技术[M].北京:国防工业出版社,2007:24-25.

[2] 徐滨士.纳米表面工程[M].北京:化学工业出版社,2004:1-9.

[3] 徐滨士,朱绍华.表面工程的理论与技术[M].北京:国防工业出版社,1999:540-561.

[4] Strafford K N,Subramanian C.Surface engineering:An enabling technology for manufacturing industry[J].Journal of Materials Processing Technology,1995,53(8):393-403.

[5] 王尚义.镀铬修复及应用实例[M].北京:化学工业出版社,2006:3-5.

[6] 雷惊天.电沉积Fe-Co-W,Ni-Co-W非晶合金代铬镀层工艺及性能研究[D].湖南:湖南大学,2004.

[7] 王立平,高燕,曾志翔,等.代硬铬镍基合金镀层的研究进展[J].电镀与环保,2005,25(3):1-4.

[8] 熊文英,刘钧泉,罗韦因.替代镀硬铬的几种新工艺[J].电镀与涂饰,2006,25(4):50-53.

[9] 徐滨士,朱绍华.表面工程与维修[M].北京:机械工业出版社,1996:342-346.

[10] Derek V.An update on brush plating[J].Metal Finishing,2002,100(7):18-20.

[11] 陈祝平.特种电镀技术[M].北京:化学工业出版社,2004:21-52.

[12] 徐滨士,刘世参.刷镀技术[M].天津:天津科学技术出版社,1985:1-10.

[13] Clarke R D,Dalic.Selective brush plating and anodizing[J].International Journal ofAdhesion and Adhesives,1999,19(4):205-207.

[14] Norris J C.Brush plating[J].Metal Finishing,1995,93(1):349-361.

[15] 胡振峰.纳米颗粒复合电刷镀液研究及其在装备研究中的应用[D].北京:装甲兵工程学院,2004.

[16] 徐滨士.徐滨士院士科研文选[M].北京:机械工业出版社,2001:332-336.

[17] 王英华.X光衍射技术基础[M].北京:原子能出版社,1987:258-259.

[18] 蒋斌,徐滨士,董世运,等.电刷镀纳米颗粒复合镀层的组织与沉积过程[J].表面技术,2005,34(3):16-17.

[19] Jiang X,Liu W J,Dong S Y,et al.High temperature tribology behaviors of brush plated Ni-W-Co-SiC composite coating[J]. Surface and Coatings Technology,2005,194(1):10-15.

[20] 徐滨士,董世运,马世宁,等.n-Al2O3/Ni复合刷镀层的组织和摩擦磨损特性[J].材料保护,2002,25(6):6-8.

A Research on Microstructure and Properties ofn-Al2O3/Ni-Co Composite Coatings

WANG Xiao-he, XU Bin-shi, HU Zhen-feng, Dong Shi-yun, Jin Peng

(National Key Laboratory for Remanufacturing,Academy of Armored Force Engineering,Beijing 100072,China)

In view of severe pollution to the environment caused by hexavalent hard chromium plating process and for realization of cleaner production benefiting ecological environment,then-Al2O3/Ni-Co brush plating were studied.The effects ofn-Al2O3content on the microscopic morphology and micro-hardness of the coatings were investigated.The micro-hardness,wear-resistance property and high temperature oxidation resistance ofn-Al2O3/Ni-Co brush coatings were studied.The results show that when the content ofn-Al2O3in plating liquid is 20 g/L,the microscopic morphology and micro-hardness of n-Al2O3/Ni-Co composite coatings reach optimum.At room-temperature,the composite coatingn-Al2O3/Ni-Co has better micro-hardness and wear-resistance than hard chromium coating,and athigh temperature,thecompositecoating n-Al2O3/Ni-Co is equivalent to hard chromium coating in high temperature oxidation resistance.

brush plating;n-Al2O3/Ni-Co composite coatings;friction and wear properties;micro-hardness

TQ 153

A

1000-4742(2010)06-0012-05

国家973计划(2007CB607601)和武器装备预研基金项目(9140C8504020804)

2010-05-05