大型预焙阳极电解槽启动期间技术参数的控制

靳宏臣

(抚顺铝业有限公司,辽宁 抚顺 113001)

大型预焙阳极电解槽启动期间技术参数的控制

靳宏臣

(抚顺铝业有限公司,辽宁 抚顺 113001)

电解槽启动期间技术参数的控制十分关键,通过控制好槽工作电压、极距、电解质温度、电解质成分、电解质数量等技术参数,能使电解槽顺利启动,并且为电解槽以后高效平稳生产和延长槽寿命打下坚实基础.

电解槽能否正常启动,是电解槽是否能转入正常生产的关键,在某种程度上决定着该槽整个运行状况的好坏.尤其在新建厂启动大量电解槽时,启动期间管理是否到位,有可能关系到一个工厂相当长时间内的工作成败,整个系列电解槽寿命的长短.电解槽启动期间以下几个技术参数十分关键,槽工作电压、极距、电解质温度、电解质成分、电解质数量等.控制好这些技术参数,为以后电解槽能在长期稳定的状态下获得高电流效率和低能量消耗,打下坚实的基础.现在大型预焙阳极电解槽启动方式普遍采用焦粒焙烧湿法无效应启动,下面重点分析一下采用这种方法启动的电解槽,在启动期间的技术参数的控制.

1 槽工作电压

槽工作电压的组成是由阳极压降、电解质压降、阴极压降、极化电压和母线压降组成,其中阳极压降、电解质压降、阴极压降是维持电解质温度的热量来源.在电解槽启动期间,工作电压的高低主要由电解质压降来决定,电解质压降是指电流从阳极通过电解质到达阴极铝液镜面,由于电解质电阻而产生的电压降.

控制好槽工作电压,是控制电解槽热平衡的关键.在电解槽启动期间槽电压的保持变化比较大,并且变化快,其电压的保持范围要比正常生产槽大得多,这就需要操作人员在现场根据实际判断,不能由槽控系统根据设定值判断控制.影响槽工作电压保持的因素很多,主要有电解槽焙烧温度、灌入电解质的数量和温度、启动期间添加物料情况、控制物料溶化的时间以及电解质温度控制要求等.如果槽工作电压控制不好,会造成电解质温度和物料熔化失控,使电解槽受到损害和浪费能源.

2 极 距

极距既是电解过程电化学反应区域,又是维持电解质温度热源中心.极距在电解槽启动期间是反应电解质导电性的关键参数,在大型预焙槽上,每缩短极距 1 cm大约可降低电压 300~330 mV[1],当极距和槽工作电压不匹配时,说明电解质导电性有问题,及时查找原因,及时采取措施清洁电解质,避免电解质过热和含炭的发生.极距过低时会造成阴、阳极电流分布不均和影响阳极底掌下炭粒的排出.

3 电解质温度

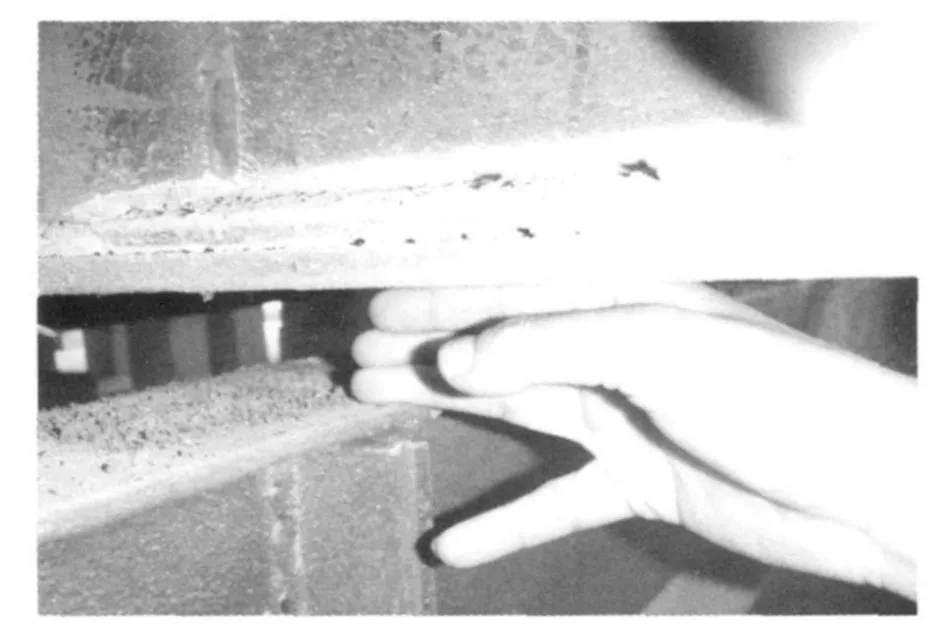

在电解槽启动期间,控制好电解质温度十分重要.启动时合理抬高阳极,保持好电压,把电解质温度控制在 980~1 000℃.要避免温度过高,降低对槽下部结构的热负荷影响,严格控制阳极效应发生的频率和时间,减少对内衬的热冲击,这样槽壳变形小、恢复快.现在大型预焙阳极电解槽内衬的设计,都是侧部散热,底部保温,侧块紧贴槽壳钢板,槽底则有多层保温材料.电解槽启动时,槽壳上部温度很高,槽底温度不高,会造成槽壳上拱,某厂 300 kA电解槽启动后槽壳上拱计算值为 4.6 cm[2].启动期间电解质温度越高,槽壳上拱的情况越严重,越大型的槽子越应该注意这个问题.图 1是某厂电解槽启动后槽壳上拱情况.另外,控制好电解质温度,侧部钢板发红现象少,槽壳变形小.

图 1 电解槽启动后槽壳上拱情况

一般人造伸腿都是用炭素周围糊扎固而成.受糊料成分以及糊料软化点、加热温度、以及扎固压力、扎固温度与方法等的影响,这种人造伸腿密实度不均匀,极不容易焙烧好.由于它升温慢,在槽底焙烧时它升温滞后,与槽内相差很大,在电解槽启动时它还没有焦化.启动时电解质温度高达1 000℃左右,高温电解质使其焦化速度骤然加快,导致最终的焙烧效果不理想,出现较多的裂纹、起层剥离等,严重的造成电解槽侧部早期破损,影响电解槽的槽寿命.另外这种扎固的人造伸腿结构较疏松,在启动后选择性吸钠强,极易造成人造伸腿损坏,不仅破坏了电解槽侧下部的热平衡,不利于炉帮伸腿有规则的形成,不利于炉膛内形的规整,更是存在重大的安全隐患,极易造成漏炉事故.为了保护边部,要求边部电解质块的砌筑体不可被快速熔化,使边部免受热烈热震.随着边部电解质块地不断溶化,扎糊带温度逐渐升高而进入焙烧状态,炭糊逐渐焦化.

电解槽启动期间控制温度的均匀性也十分关键,电解槽抬起阳极启动后,槽内有大量的物料需要熔化,并且要添加一些物料,容易造成电解质温度分布不均.如果不均,极易造成局部温度高,如果控制不好,容易造成局部过热和含炭,使局部阴极温度分布不均,造成对阴极的破坏,引发事故和影响以后电解槽的正常生产.局部温度过低,会使该处物料熔化慢或产生沉淀.所以要勤观察电解槽内电解质温度是否均匀,对温度低的地方不加物料,对温度高的地方及时添加物料降温,并且及时测量阳极电流分布,对偏差过大的进行调整,使电解槽内各处温度均匀.

4 电解质成分

电解质主要是由熔融的冰晶石和溶解在其中的氧化铝和添加剂组成.在电解槽启动期间,其中最关键的两项是氧化铝浓度和分子比的控制.

4.1 氧化铝浓度

采用焦粒焙烧技术启动电解槽时,电解质混有大量的炭粒,这时要求电解质对炭粒湿润性差,有利于炭粒从电解质中分离.电解槽启动期间温度高,如果氧化铝浓度过高,不利于炭渣的分离.采用低氧化铝浓度,有利于炭渣的分离,有利于稳定槽况.由于新启动电解槽槽温高,相对来说,电解槽不易来效应,因为一般情况下,温度升高则临界电流密度增大[3].并且电解槽在来效应前,槽电阻有一个上升过程,现场操作人员能够根据电阻曲线或现场观察槽电压,发现电解槽将要引发阳极效应,通过及时补充一些氧化铝,可以避免效应发生,不会因为采用低氧化铝浓度而使电解槽效应频发.采用低氧化铝浓度,槽内不易形成沉淀,避免了槽内温度降低后炉底产生结壳.

4.2 分子比

高分子比电解质所具有的特性——熔点较高,在电解槽启动期间,槽内电解质分子比高,能在启动后的电解质温度降低期间,在内衬缝隙内形成具有较高熔化温度 (初晶点)的电解质,有效堵塞侵蚀通道,有效弥补了阴极内衬缺陷,阻止电解槽内衬早期破损产生,为进一步延长槽内衬使用寿命创造了条件.此外,启动时采用高分子比电解质,可免除前几个星期内电解槽发生热平衡的骤然变化,让电解槽形成稳定规整的高分子比炉帮,以及提高氧化铝的溶解度.另外注意启动期间加入纯碱时不要集中在某一处大量添加,避免造成碱局部集中,使该部分阴极大量吸钠,该处钠膨胀应力集中,从而引起阴极炭块的膨胀和分裂.

5 电解质数量

电解槽湿法启动为焙烧温度达到指定的目标后,向电解槽内灌入一定数量的电解质,随着电解质的灌入,提高极距,以便尽快地让电解质填充到电解槽的各个部分,但极距也不要提得太快,以防极间断路,对电解槽上部结构产生震动性破坏,对此要格外小心[4].电解槽启动期间,槽内有足够量的电解质,有利于各项技术参数的稳定控制,避免事故发生,为以后正常生产打下良好基础.

6 结 语

电解槽启动期间的管理对以后正常生产和延长槽寿命至关重要,启动期间要严格执行操作规程,细化管理,控制好各项参数.

A

1671-6620(2010)S1-0128-02