大型预焙铝电解槽强化电流的生产实践

徐玉峰,李大寨,张 力,王世杰

(南山铝业公司,山东 龙口 265713)

大型预焙铝电解槽强化电流的生产实践

徐玉峰,李大寨,张 力,王世杰

(南山铝业公司,山东 龙口 265713)

以南山铝业有限公司 160 kA预焙铝电解槽 (从 160 kA强化到 168 kA)强化电流生产为例,论述强化电流生产的可能及对生产过程的影响,分析强化的进程和建立新的生产平衡过程,指出在强化生产的工艺优化方面不断探寻匹配的生产工艺技术条件,深挖潜力,使得强化电流所带来的能量用于电解生产,使强化电流对电解槽冲击变得更小,以获取强化电流生产的最大经济效益.

随着铝工业的发展,电解生产管理是铝行业共同关注的课题.如何达到产量最大化,物料消耗最低化,就必须解放思想,搞好科技创新.南山铝业有限公司始建于 1997年,目前有 160 kA和 300 kA预焙槽系列,分为电解一厂、二厂、三厂,2006年 6月末电解 -炭素三期工程开始投产,至2007年 6月电解 -炭素项目全面投产完毕,至此,南山铝业原铝产能达 40万 t,炭素产能达25万 t.在长期生产实践中,大胆探索出一条适应本公司槽型生产的科学管理模式,从而达到预期的生产目标.

目前很多铝电解企业为提高原有设备产能,一般采用加强管理,优化工艺技术条件,强化电流生产等措施.电流强度是铝电解生产的重要参数,在生产当中,可以通过调整工艺技术条件等来优化和选择某一槽型的最适宜的电流强度.

南山铝业电解一厂 160 kA预焙铝电解槽系列电流提升到 168 kA生产,整体槽况稳定.而南山铝业铝电解槽系列设计时的电流强度是 160~170 kA,所以在选择最合适的电流强度方面还得通过不断的生产实践,以便找到较为合适的电流强度,最终得以优质、高效、低耗的生产,从而达到降低生产成本的目的.

南山铝业电解一厂自 1999年 12月 20日全面投产,在电流强度选择方面走了很多弯路,期间电流强度也有所变化,但均未超过 165 kA;强化电流前由于槽子热收入不足,槽况表现出来的现象有:炉底涨,角部涨,炉帮厚,小炉膛,电解质黏度大,不易保持,突发效应偏多等现象.自 2007年10月我厂 160 kA电解槽强化电流后,至今为止槽况方面发生了很大的变化,各项经济指标完成情况呈稳步上升趋势.

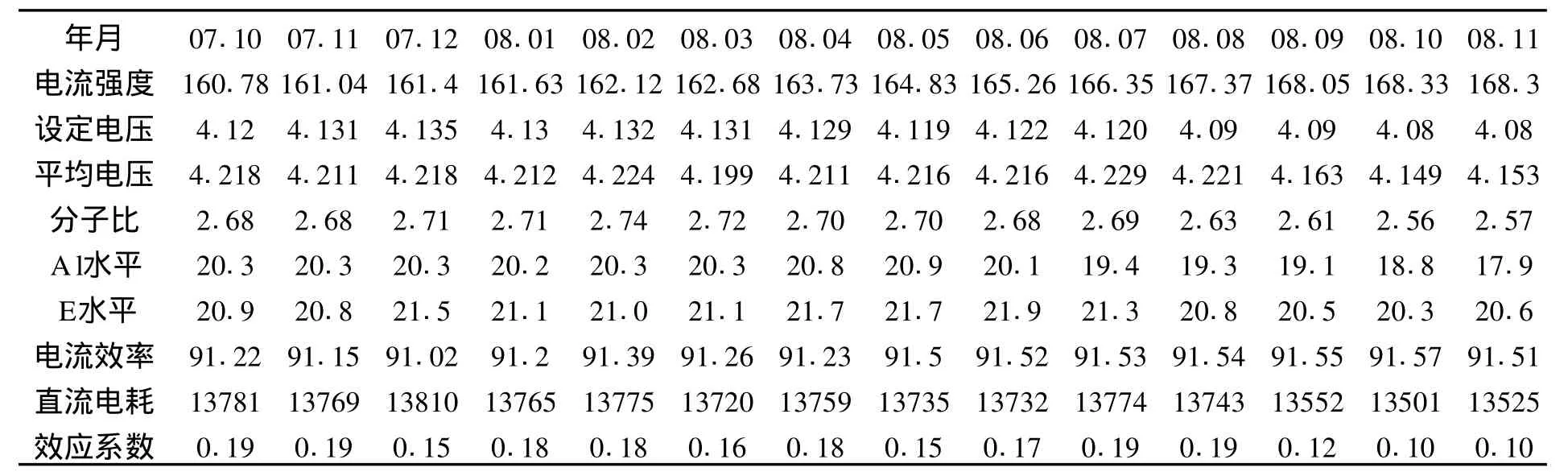

表 1 平均电流强化进程的部分工艺保持及生产指标比对表

1 强化电流对铝电解槽的二个平衡造成的影响

1.1 强化电流对电解槽热平衡的影响

强化电流在原有工艺条件下无疑会增加单位面积的热量,使得电解槽槽温升高,可能导致炉帮熔化,电解质增加,引起侧部槽壳发红等.电解槽炉底结壳和沉淀加剧熔化,可能使原来的破损部位表现出来,造成铁硅含量上升,铝水品位下降,炉膛变大使电流效率下降.

强化电流后,铝电解槽对槽电压技术参数的选择是个关键,它是电解槽能量最主要的来源,在电解槽电阻中,只有电解质电阻是可变的,在极距允许的一定范围内,可以通过调整极距、改变电解质电阻来维持强化电流前已确定的热平衡,建立强化后的热平衡,所以说槽电压是维持和调整体系热平衡最重要、最易实现的因素之一.假设保持原来各工艺参数不变,要求极距保持不变,槽电压在强化电流后也要相应的提高,但是大多厂家在操作上往往是没有这样做,而是将槽电压保持的可能比强化前稍低一些,并通过增大电解质的导电性等来增大极距,弥补槽电压下设的空间.

1.2 强化电流对电解槽物料平衡的影响

强化电流前期可能使炉帮、槽底沉淀及结壳的熔化,使得大量的物料进入电解质中,造成氧化铝浓度增加,影响电流效率.由于槽帮的熔化必定引起电解质分子比的升高,增大氟盐等的单耗.

2 强化电流后的各项调整

南山铝业 160 kA电解槽自强化电流后,在实际生产中电解槽侧壁温度开始上升,炉帮融化电解质随之上升,个别槽还出现了返热想象,槽温升高,氧化铝浓度上升,出现电压摆和针振的槽比强化电流前有增多的趋势,槽内铝量明显不足,无法稳定电解槽的热量平衡,氟化盐消耗增多,在强化电流后的头一二个月,由于槽温波动较大,槽帮熔化现象最明显,电解质取换量增大,加之阳极碎裂较多,原铝品位下降等诸多不良现象,对此我们积极查找原因认真分析,根据各槽的实际情况及时处理并拿出相应的措施,使病槽在短时间得到有效的控制.

2.1 电压的调整

在电流强化初期,阳极和阴极的电流密度增大,使电解槽能量增加,我厂四个区电解槽普遍存在的状况,电解质迅速上升,氧化铝浓度上升,炉底返热,槽温升高,出现电压摆次数增多,分析:强化电流直接导致阳极和阴极电流密度升高,而垂直电流密度未能得到提高,在电解质成分和电压不作调整的情况下,电阻随之增大,水平电流增加,导致此现象的发生.而后我们将设定电压适当提高,拉长极距,缓解电解质和铝液的流速,阻止水平电流的增加,取得了很好的效果,稳定了槽况.

2.2 分子比的调整,改变电解质的成分提高电解质导电能力

电解质熔体的导电是离子导电,当冰晶石电解质熔体有电流通过时,电流的大部分是由钠离子携带的,其他部分是由氟离子携带的.具有较大体积A lF36-,A lF25-,和A lF4-等阴离子并不是电流的携带者.通过提高分子比来提高电解质中钠离子的含量,提高电解质的导电能力.分子比的提高加速了电解质对炉底沉淀和结壳的清理,提高了垂直电流的导电量,强化 3个月后原先不规整的炉膛,炉底已经开始有结壳化开,并随之捞出,扩大了炉膛空间,铝水平下降.

强化电流期间提高分子比,可以提高电解槽的稳定性,使电解槽尽快适应强化电流的冲击,这在生产实践中效果很明显.应当引起注意的是提高分子比,会引发电解质与铝液接触面电解质溶解铝液能力加大,造成电流效率降低.所以提高分子比是在强化电流初期应用的方法,不可长期使用.

2.3 狠抓电解槽操作质量日常管理工作

2.3.1 炭渣打捞

强化电流会增加阳极电流密度是针对阳极尺寸没有改变的情况下而言.阳极电流密度增大后对阳极炭块的影响主要是热应力问题以及阳极氧化掉渣问题.至于阳极电流密度能提高多少,应根据不同槽型、电解槽生产所选技术条件以及原材料质量等实际情况而定,方可以取得最佳经济效果.

而近些年大型铝电解槽在设计上加工面就比较小,如我厂 160 kA槽型,加工面为 300 mm,中缝为 200mm,阳极尺寸无法加大,强化电流时阳极电流密度必然会增加.日常生产中,表现出来的阳极掉渣多,电解质表面炭渣较多很明显,因此我们在日常要求上将打捞炭渣列为很重要的操作之一,利用一切机会打捞炭渣.

2.3.2 勤摸炉底

强化电流后,阴极炭块表面积没有改变,所以相对阴极块表面积的电流密度增加,这会对阴极的寿命造成影响.阴极电流密度的增加也会对电流效率造成影响.阴极电流密度的增大,首先对阴极炭块本身而言,其受到热应力会增大.阴极电流密度增大后,阴极炭块自身的发热量增加,在其他条件不变的情况下,其受到的热应力自然会增大 (热变形大).其次,阴极电流密度增大后,阴极本体的温度会升高,这将有利于液体物质往阴极下层渗透,加速了电解槽的早期破损,缩短槽寿命.对于已存在破损的阴极,其内部存在着电解质或铝水,且它们在一定厚度层里以液体存在.所以,强化电流对已存在破损的槽子来讲,加速破损将更明显.

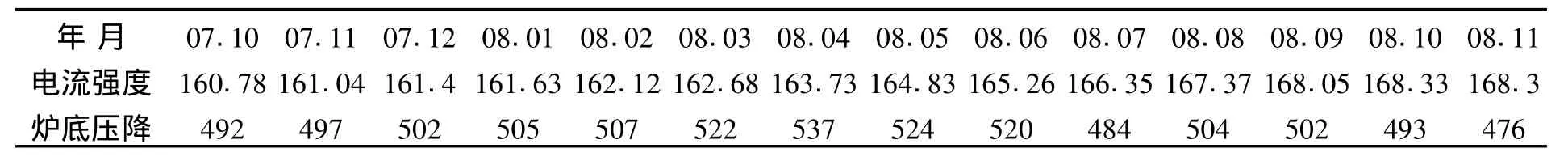

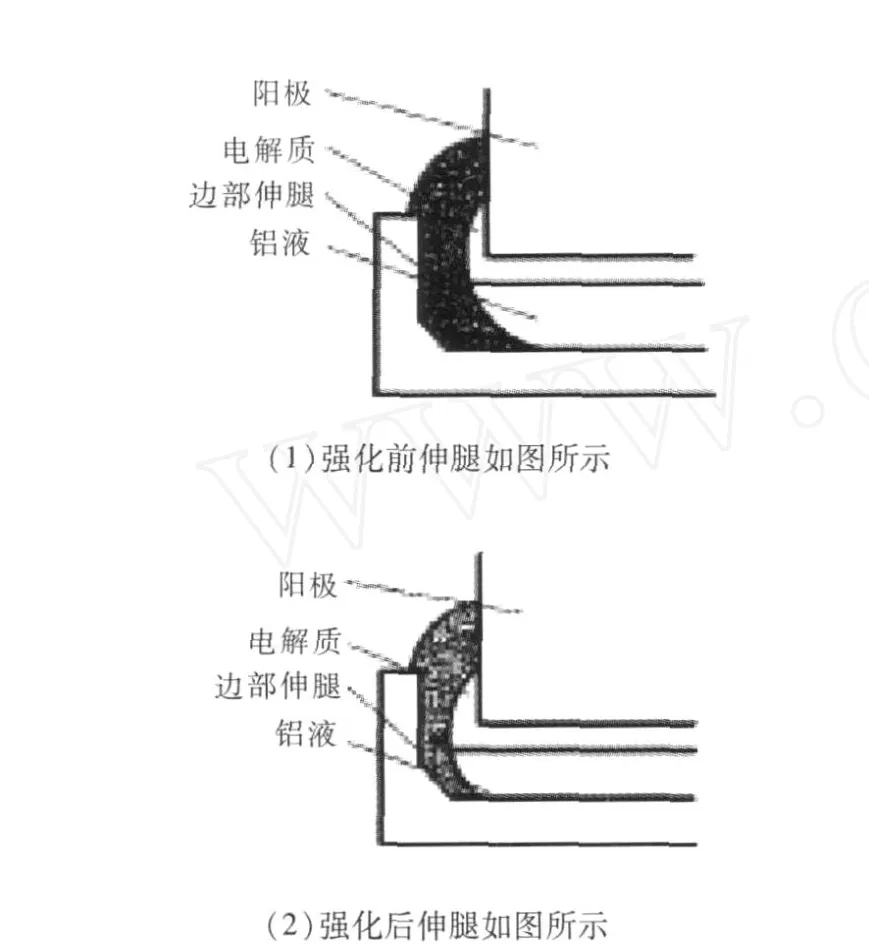

因此要求摸清每一台电解槽的炉底,炉帮变化情况,使每一次调整都有针对性.对个别异常槽和破损槽要区别对待,加以维护.强化电流后炉底 压降及伸腿变化如表 2,图 1所示.

表 2 强化电流后炉底压降变化

图 1 电流强化前后伸腿情况

强化电流过程中发现的破损槽,将其铝水平提高 2cm,采用低过热度低温生产,同时将该槽下设槽电压,并加强巡视管理,保证生产安全运行.2.3.3 勤调整

要勤了解多沟通,及时从操作者身上了解每一个角落的炉底情况信息,勤观察勤调整,调整幅度不宜过大,尤其是对 NB的调整,防止电解槽内某一地方出现大量沉淀,一定要保证所做调整是改善电解槽的运行状况,而不是加剧槽子向不利的方向发展.

3 结 语

(1)强化电流生产应更注重电解槽的物料、能量平衡,每强化到一个阶段,都要寻求一个新的体系,新的平衡,形成一套可行的生产标准,达到降低生产成本、提高综合经济效益、强化电流的生产目的.

(2)从上述的平均电流强度进程工艺参数保持及生产指标对比表可以看出,南山铝业强化电流生产是可行的.

(3)强化电流生产要充分认识到电压,分子比,极距与磁场流场之间的相互关系.强化电流控制在一定的范围可以提高一定的产量,同时可提高电流效率.但强化电流不可无止境强化,如果电流强化后,生产恶化了,原有的电流效率降低了,应对电流强化进行综合的评价,对电解槽的各项技术指标的控制也应有有更高的要求.但最终还需要实践才能加以确定.

A

1671-6620(2010)S1-0065-03