新型两性聚丙烯酰胺型纸张增强剂的制备研究

孟巨光,秦昌晃,李山英

(广州市星业科技股份有限公司,广东 广州 510660)

新型两性聚丙烯酰胺型纸张增强剂的制备研究

孟巨光,秦昌晃,李山英

(广州市星业科技股份有限公司,广东 广州 510660)

针对抄纸系统的最新发展动向设计并制备了一种新型两性聚丙烯酰胺型纸张增强剂.该增强剂系经过了结构改性的具备空间枝化结构的丙烯酰胺-甲基丙烯酰氧乙基三甲基氯化铵-马来酸(AM/DMC/MA)三元共聚产物.具体的合成条件是:单体摩尔配比n(AM)∶n(DMC)∶n(MA)=100∶6∶3,产物的固含量为15%,以过硫酸铵为引发剂,分前后两次引发,前期引发剂用量为单体质量的0.06%,后期引发剂用量为单体质量的0.027%,终止剂用量为引发剂总量的5倍,结构改性剂M的用量为单体质量的0.50%,结构改性剂N的用量为单体质量的0.07%.据此制备的两性聚丙烯酰胺用于牛卡纸底浆,用量为3.0%时,手抄成纸的耐破指数可提高31%,环压指数则提高了35%.

两性聚丙烯酰胺;三元共聚;枝化结构;纸张增强剂

中碱性抄纸,要求我们大力发展p H值适应范围广,电荷平衡能力强的两性型湿部添加剂[1-3].各种强度低而杂质含量高的纸浆原料的大量采用,以及白水封闭循环程度的进一步提高,则要求我们开发效果更好和抗干扰能力(湿部条件下与纸浆纤维的结合能力)更强的湿部助剂.

本文拟制备的一种枝化型两性聚丙烯酰胺纸张增强剂即是为了满足此一时代的要求.具体的方法是:通过优选各种离子性单体,提升最终聚合产物的离子性从而提高其湿部条件下与纸浆纤维的结合能力;通过精心设计二次引发/终止聚合体系,实现聚合反应的平稳、快速与均衡进行;以及通过采用各种聚合结构改性剂,构建与优化聚合产物的空间枝化结构,从而进一步提升产品的抗干扰能力与增强性能.

1 实验部分

1.1 单体的选择

首先,选择丙烯酰胺(AM)为主体单体;其次,选定季铵盐型作为阳离子单体,常用的是二甲基二烯丙基氯化铵(DMD)和甲基丙烯酰氧乙基三甲基氯化铵(DMC).DMC与AM共聚时竟聚率分别为1.71和0.25,而DMD与AM共聚时竟聚率分别为0.58和6.7,因此,在与 AM 共聚时,DMC的自聚性比DMD强,共聚合时前者所得的共聚物的电荷密度较集中,更适应于阴离子垃圾较多的封闭循环系统[4].因此,阳离子单体选定DMC.阴离子单体,现在一般用的是丙烯酸(AA),本文采用马来酸(MA),因为马来酸是二元酸,对比丙烯酸电荷更集中些[4].只是马来酸在水性聚合条件下,往往会有相当程度地电离,造成更大的空间位阻效应以及电性排斥作用,导致其聚合活性严重不足,为此,特引入一定量的聚合促进剂L以降低马来酸在聚合时的空间位阻效应以及电性排斥作用从而提升其聚合活性促进聚合的进行.

1.2 主要原料和仪器

原料:甲基丙烯酰氧乙基三甲基氯化铵(DMC),工业级;丙烯酰胺(AM),工业级;马来酸(MA),化学纯;聚合促进剂L,分析纯;聚合结构改性剂M,工业级;聚合结构改性剂N,工业级;过硫酸铵,分析纯;氢氧化钠,工业级;亚硫酸钠,工业级;

纸浆:取自东莞某大型纸厂的牛卡底浆;

仪器:NDJ-1型旋转粘度计,酸度计,强力电动搅拌机,纸页成型器,耐破度仪,电子式压缩强度测定仪.

1.3 聚合的实施

向四口烧瓶中加入配方量的马来酸、水和聚合促进剂L,开启搅拌,溶解均匀后,依次加入丙烯酰胺、甲基丙烯酰氧乙基三甲基氯化铵和聚合结构改性剂M,N,然后以氢氧化钠溶液调节物料p H值为4.1~5.1,加热升温,至一定温度后,保温,加入一定量的过硫酸铵水溶液引发聚合,体系将自发放热升温,到达温峰约10 min后,加入后期引发剂,并控制物料温度在75~85℃,120 min后,或视具体情况加入一定量的亚硫酸钠水溶液终止聚合.最后,冷却降温,出料.

1.4 纸页的抄造与样品性能测试

从工厂抄前池取已混合好的牛卡纸纸浆,将合成样品与参考样品稀释40倍后加入准备好的浆中,用量为3%,然后搅拌均匀,用纸页成型器抄片,之后在105℃下烘干.纸样经过24 h恒温恒湿处理,平衡水分后,按照国家相关标准测定纸张的物理性能[5].

2 结果与讨论

2.1 单体配比

2.1.1 离子单体用量的确定

固定丙烯酰胺(AM)的摩尔用量为100份,先改变阴阳离子单体(分别为甲基丙烯酰氧乙基三甲基氯化铵(DMC)和马来酸(MA))的用量而维持其摩尔比例(2/1)不变.其它重要的合成参量为:前期引发剂量为单体质量的0.06%,后期引发剂量为单体质量的0.024%,终止剂用量为总引发剂量的5倍,结构改性剂M用量为单体质量的0.50%,结构改性剂N用量为单体质量的0.06%.具体实验参量和结果列于表1.

本试验中我们首先强调耐破强度,兼顾环压强度.由表1可知,样品2的耐破强度最佳,环压强度也不错;与样品3相比,因为阳离子单体用量少,还有成本上的优势.因此,选定阴阳离子单体的用量为丙烯酰胺(AM)摩尔用量的6%和3%.

表1 离子单体的不同用量对产物的增强性能的影响

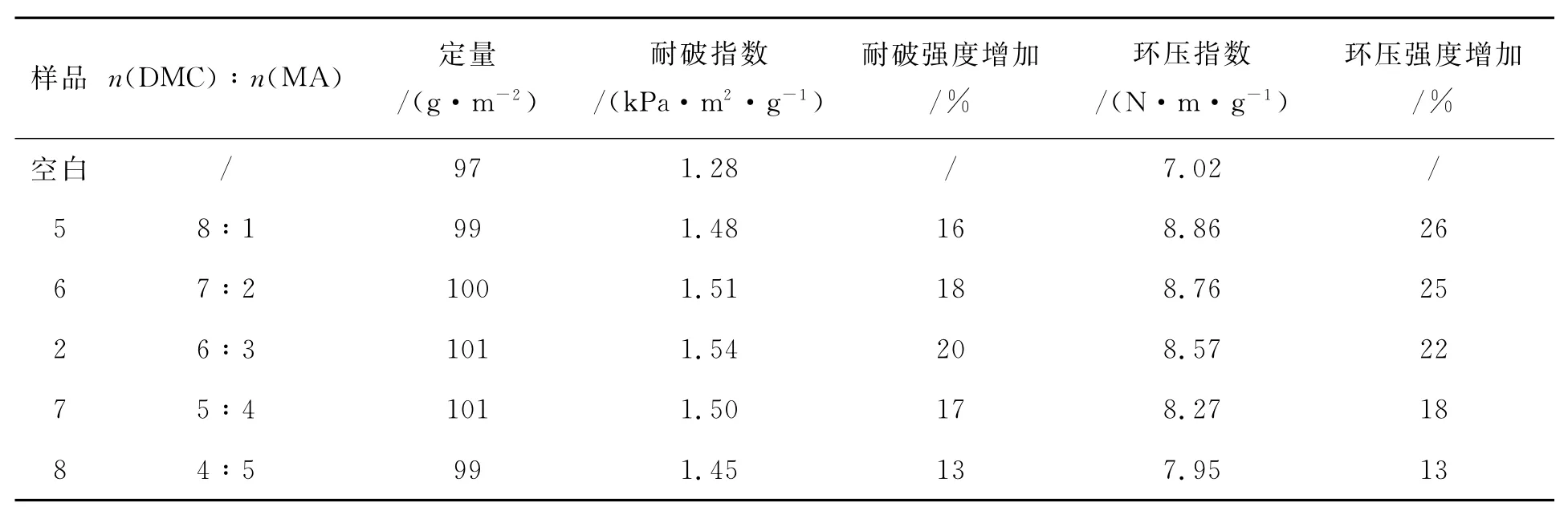

2.1.2 阴阳离子单体摩尔配比的确定

固定丙烯酰胺(AM)的摩尔用量为100份,阴阳离子单体(分别为甲基丙烯酰氧乙基三甲基氯化铵(DMC)和马来酸(MA))的总用量为9份,改变其摩尔比例.其它重要的合成参量为:前期引发剂量为单体质量的0.06%,后期引发剂量为单体质量的0.024%,终止剂用量为总引发剂量的5倍,结构改性剂M用量为单体质量的0.50%,结构改性剂N用量为单体质量的0.06%.

具体实验参量和结果如表2所示.由表2可知,随着阳离子单体用量的缓慢减少,纸张的耐破强度呈平缓的增加趋势,并在其用量低于丙烯酰胺的6%后,有加速下降的趋势;环压强度则一直在降低,并且也是在阳离子单体用量低过丙烯酰胺的6%时加速下降,阴离子单体用量的同期增加回补并不能遏止纸张强度的下滑.综合来看,阴阳离子单体(MA/DMC)的最佳用量比应为3∶6.

表2 阴阳离子单体不同用量比对产物的增强性能的影响

2.2 引发剂用量对聚合反应及产物性能的影响

2.2.1 前期引发剂用量的影响

确定单体摩尔配比为:n(AM)∶n(DMC)∶n(MA)=100∶6∶3,改变聚合前期的引发剂量.其它重要的合成参量为:后期引发剂量为单体质量的0.024%,终止剂用量为总引发剂量的5倍,结构改性剂M用量为单体质量的0.50%,结构改性剂N用量为单体质量的0.06%.实验结果列于表3.

由表3可看出,前期引发剂的最佳用量为0.06%.用量太少时,增强效果不佳,可能是由于聚合反应进行不够充分,单体尤其是离子单体的转化率不够高;用量太大时,增强效果下降,可能是由于活性中心浓度过高,使聚合产物分子量变小,同时还导致聚合反应过快、均衡性变差(不利于离子单体参与聚合),分子量分布也被进一步拉宽.

2.2.2 后期引发剂用量的影响

单体摩尔配比为n(AM)∶n(DMC)∶n(MA)=100∶6∶3,改变聚合后期的引发剂量.其它重要的合成参量为:前期引发剂量为单体质量的0.06%,终止剂用量为总引发剂量的5倍,结构改性剂M用量为单体质量的0.50%,结构改性剂N用量为单体质量的0.06%.实验结果列于表4.

由表4可见,随着后期引发剂用量的增加,产物的粘度不断上升,产物的增强性能则是先提高后降低.在后期引发剂用量为单体质量的0.027%时,指标最佳.当用量继续增加时,聚合体系的粘度上升得很快,必须中途提前强行将其终止,尽管如此,所得产品还是明显地出现了凝胶化现象和流动性变差.这可能是缘于聚合产物的分子大小与形态在此发生了显著变化.同时还可能正是这种改变导致了产物的增强性能的下降.

表4 后期引发剂用量对聚合反应及产物增强性能的影响

2.3 结构改性剂M的用量对产物增强性能的影响

单体摩尔配比为n(AM)∶n(DMC)∶n(MA)=100∶6∶3时,改变结构改性剂M的用量.其它重要的合成参量为:前期引发剂量为单体质量的0.06%,后期的引发剂量为单体质量的0.027%,终止剂用量为总引发剂量的5倍,结构改性剂N用量为单体质量的0.06%.实验结果列于表5.

表5显示,结构改性剂M对聚合反应及产物的增强性能有着显著的影响:M用量不够时,聚合体系会极其粘稠,甚至凝胶化,同时所得产物的增强性能也较一般;随着M用量的逐渐增加,聚合产物的粘度不断降低,增强性能则是先大幅增加而后有所降低.在改性剂M用量为单体质量的0.50%时,增强性能最佳.

表5 结构改性剂M的用量对产物增强性能的影响

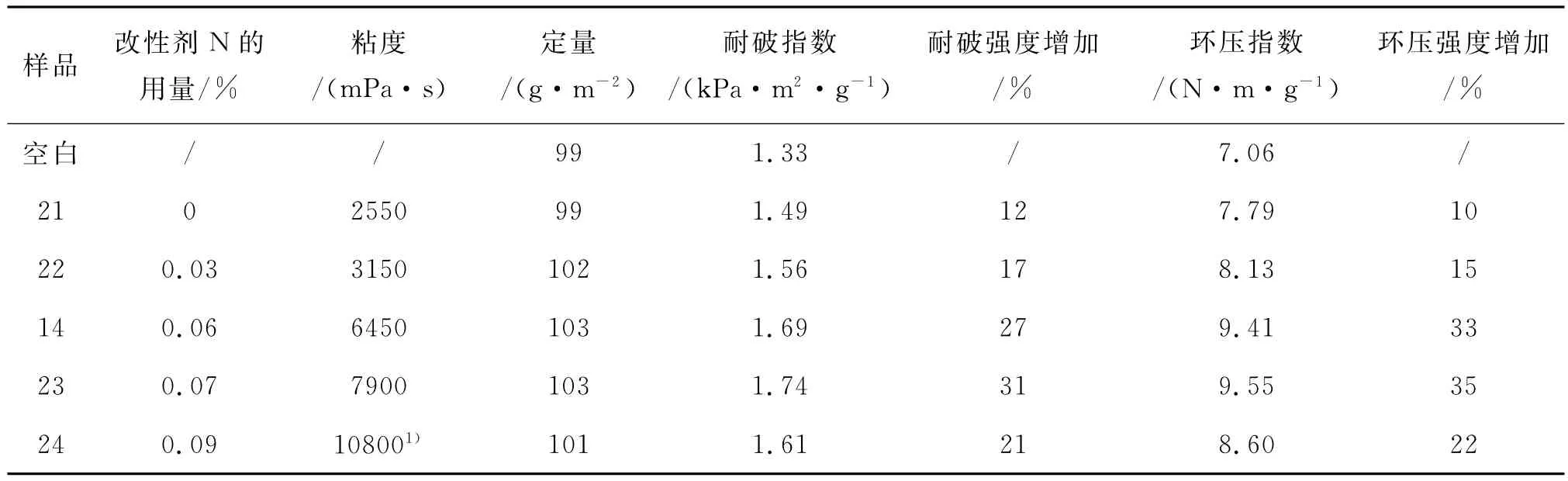

2.4 结构改性剂N的用量对产物增强性能的影响

单体摩尔配比为n(AM)∶n(DMC)∶n(MA)=100∶6∶3时,改变结构改性剂N的用量.其它重要的合成参量为:前期引发剂量为单体质量的0.06%,后期的引发剂量为单体质量的0.027%,终止剂用量为总引发剂量的5倍,结构改性剂M用量为单体质量的0.50%.实验结果列于表6.

由表6可知,结构改性剂N对聚合反应及其产物的增强性能有着显著的影响:N用量越大,聚合体系的粘度上升越快.同时,所得产物的增强性能也随之不断提高,直至出现凝胶化和流动性变差现象为止.这可能是由于聚合物分子间发生偶合,导致聚合物的分子形态由枝化状态转向体型状态,从而大大地破坏了其自身的分散性,也不利于其与纸纤维相互靠近并发生相互作用.

表6 结构改性剂N的用量对产物增强性能的影响

2.5 终止剂的作用

前文已提及,在聚合体系粘稠度急剧上升时,为避免出现凝胶,必须及时应用终止剂强行终止聚合反应.此外,本研究发现,不少以前述方法(无外加终止剂)制备的产品在存放过程中出现增稠甚至是凝胶现象.对此,初步判断是由于上述产品仍具有一定的聚合反应活性所致.为此,在聚合反应末期,特加入一定量的链终止剂以淬灭可能存在的聚合活性中心.实验结果列于表7.

表7 链终止剂对聚合产物的稳定作用

由表7可知,链终止剂对聚合产物体系确实具有稳定作用,用量则需要达到引发剂总用量的4倍以上,为保险起见,选定其用量为引发剂总用量(质量)的5倍.

3 结 论

以丙烯酰胺、甲基丙烯酰氧乙基三甲基氯化铵和马来酸为基本原料,引入一定量的结构改性剂M,N,通过前后两次引发聚合,最后加入终止剂终止和稳定聚合产物而制得了一种新型两性聚丙烯酰胺型纸张增强剂.其具体的合成条件为:单体摩尔配比n(AM)∶n(DMC)∶n(MA)=100∶6∶3,产物的固含为15%,引发剂采用过硫酸铵,分前后两次引发,前期引发剂用量为单体质量的0.06%,后期引发剂用量单体质量的0.027%,以亚硫酸钠为终止剂,用量为引发剂总质量的5倍,结构改性剂M的用量为单体质量的0.50%,结构改性剂N的用量为单体质量的0.07%.据此制备的两性聚丙烯酰胺用于牛卡纸底浆,用量为3.0%时,手抄成纸的耐破指数提高了31%,环压指数提高了35%.

[1]殷伟芬,寿慧钰,郭伟杰.两性聚丙烯酰胺纸用增强剂的合成和应用[J].湖南造纸,2003(3):23-25.

[2]彭晓宏,沈家瑞.两性P(DMC/AM/AA)纸张增强剂的合成和应用[J].功能高分子学报,1998,11(2):177-182.

[3]杨福廷,顾连花,崔素芳,等.两性聚丙烯酰胺提高纸张强度的研究[J].中国造纸,2002(6):18-20.

[4]朱文远,赵传山,于建仁.新型两性聚丙烯酰胺的增强剂的制备[C]//’2005(第十二届)全国造纸化学品开发应用技术研讨会论文集.杭州:中国造纸化学品工业协会,2005:141-146.

[5]刘书钗.制浆造纸分析与检测[M].北京:化学工业出版社,2004:183-239.

Study on the preparation of a novel amphoteric polyacrylamide paper dry-strength agent

MENG Ju-guang,QIN Chang-huang,LI Shan-ying

(Guangzhou Startec Science and Technology Development Co.Ltd.,Guangzhou 510660,China)

According to the papermaking system's latest developing trend,designed and prepared a novel amphoteric polyacrylamide paper dry-strength agent,which is the copolymerization product of AM,DMC and MA,and had been modified and with branched structure.Its optimum preparing conditions were determined as follows:the molar ratio of AM,DMC and MA is 100∶6∶3,the total solid content of the product is designed to be 15%,the initiator was ammonium persulfate,initiated twice,firstly its dosage is 0.06%,based on the weight of the monomers,and 0.027%for the second time,while the dosage of the terminator is 5 times the weight of the total initiators',as for structure modifier M&N,their dosages,relative to the weight of the monomers,were 0.50%and 0.07%.When this amphoteric polyacrylamide was used in kraft paper bottom pulp by 3.0%,the handmade paper's bursting index and ring crush index increased by 31%and 35%.

amphoteric polyacrylamide;triple monomers based copolymerization;branched structure;paper dry-strength agent

TS727.2

A

1673-9981(2010)04-0480-06

2010-09-09

孟巨光(1966—),男,浙江诸暨人,硕士.