锅炉燃烧优化系统的应用探讨*

张 林,胡明捷

(浙江长兴发电有限公司,浙江长兴 313100)

锅炉燃烧优化系统的应用探讨*

张 林,胡明捷

(浙江长兴发电有限公司,浙江长兴 313100)

基于长兴发电有限公司的应用实践,探讨了锅炉燃烧优化系统的设备概况、可行性分析、相关原理、应用特点和经济效益,并指出了尚需完善的三大问题.

锅炉;燃烧优化系统;应用

锅炉燃烧优化系统是根据锅炉负荷和煤种,实时优化配风、配煤,指导燃烧调整,实现锅炉操作参数的闭环动态优化控制,以达到提高燃烧效率、降低发电煤耗和减少NOX气体排放的目的,从而确保锅炉经济环保的运行.在当前电煤价格持续上涨和电厂环保问题日益凸显的背景下,探讨锅炉燃烧优化系统的应用有着十分重要的现实意义.

1 设备概况及可行性分析

长兴发电有限公司2号锅炉采用北京B&W公司生产的B-1025/17.5-M型煤粉锅炉,配正压直吹式制粉系统,采用液压变加载中速磨煤机,前后墙对冲燃烧方式.五台磨煤机,共20只DRB-XCL型旋流燃烧器,分三层对称布置在炉膛的前后墙.上层前后墙各2只燃烧器,对应为C磨煤机(正常作备用);中层前后墙各4只燃烧器,分别对应D、E磨煤机;下层前后墙也是4只燃烧器,分别对应B、A磨煤机.锅炉配两台液力偶合器调节的离心式一次风机和两台动叶调节的轴流式送风机,炉膛左右两侧还布置了12只二次风小风门参与配风细调节.分散控制系统DCS(Distract Control System)选用北京ABB公司的第四代产品Symphony控制系统.

锅炉燃烧优化系统是在锅炉大量热力实验的基础上建立的燃烧特性模型,并基于该模型对锅炉各操作量进行预测补偿的系统.对于燃煤机组锅炉,很难通过机理建模方式来获得燃烧系统复杂的动态非线性模型,只能依赖大量的实验数据和运行数据进行经验建模.而人工神经网络凭借良好的数据自学习能力和非线性建模能力,在锅炉燃烧系统建模方面正好一显身手.

清华大学开发的以国产燃烧优化系统软件为平台的电站锅炉燃烧优化系统,即OCP3系统(Optimal Combustion of Power Plant Performance),融合了神经网络建模技术、对墙式对冲燃烧器和ABB公司DCS控制系统,具有很强的针对性,并在国内多个项目成功实施.长兴发电有限公司引进该锅炉燃烧优化系统,无论是技术储备还是应用经验都是可行的,而且前期投入较少,系统兼容性和安全性较好.

2 燃烧优化原理

2.1 燃烧优化的目标

锅炉燃烧优化系统的基本原理是在机组安全运行的前提下,并在运行可控参数的优化空间范围内,寻找出一组最佳的操作参数组合,使得运行优化目标最优.优化目标一般为:最佳效率、最低NOX气体排放、最低运行成本.在长兴发电有限公司2号锅炉应用中,其具体优化目标为:锅炉热效率最高、烟气中NOX气体含量最低、机组运行成本最低.

2.2 燃烧优化的参数

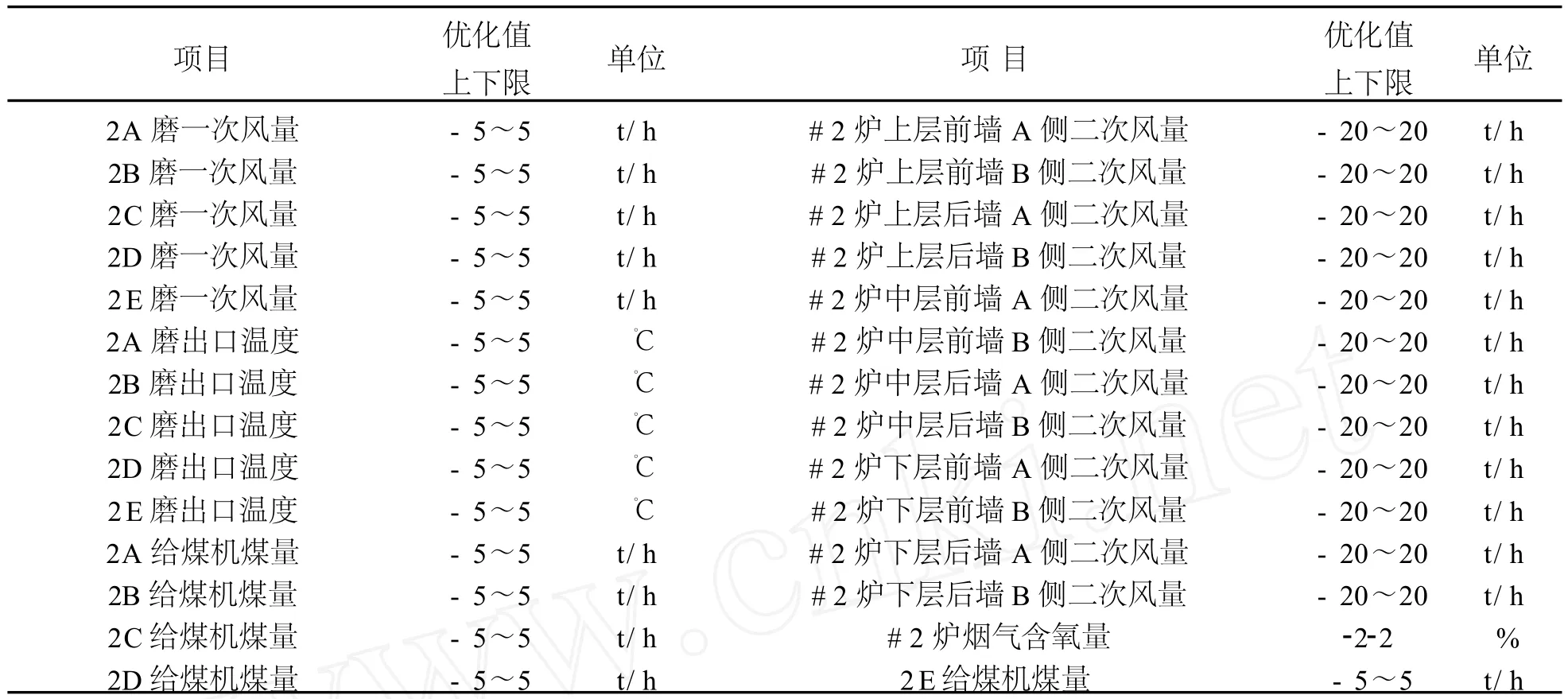

通过分析锅炉燃烧系统图和燃烧控制萨马图,可以找出在线优化锅炉燃烧并且能够在DCS中通过优化补偿来实现但不影响锅炉安全运行和锅炉负荷调节的参数.对于长兴发电有限公司2号锅炉而言,锅炉燃烧优化的参数为:磨煤机一次风量、磨煤机一次风温、给煤机煤量偏置、上中下三层二次风量和氧量修正;扰动参数包括:煤质、负荷及环境温度,具体优化参数详见表1.

表1 长兴发电有限公司2号锅炉具体优化参数

2.3 燃烧优化的实现

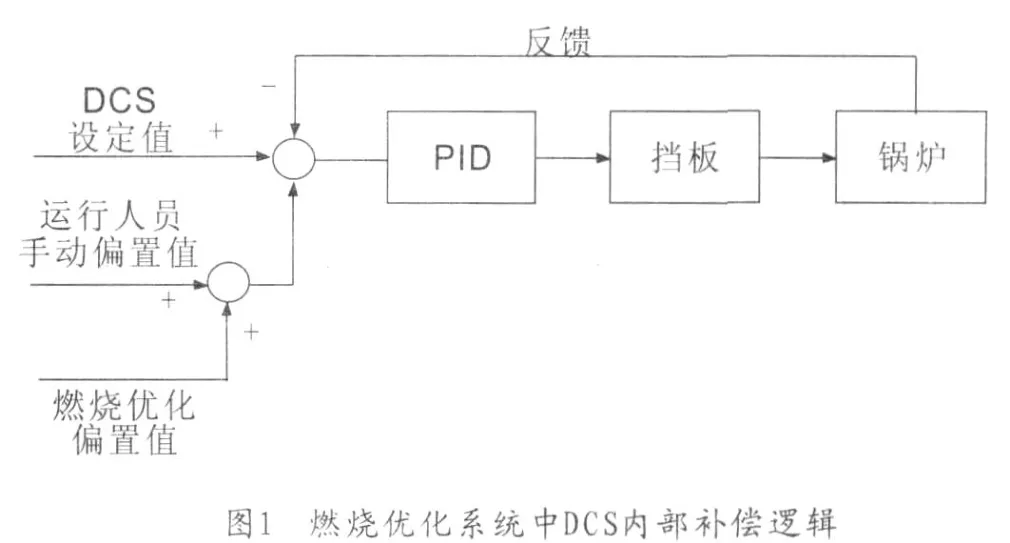

燃烧优化系统通过人工神经网络模型计算得到当前工况下的最佳运行参数,以DCS相应运行参数设定值偏差补偿的形式输入DCS,在DCS中完成补偿相加,使得该运行参数的实际设定值与最优运行参数相同.例如:燃烧优化控制系统计算出最佳的磨煤机一次风量设定值为55T/H,但是当前DCS中实际的风量设定值(DCS设定值和运行人员手动偏置之和)为54 T/H,则燃烧优化系统将输给DCS一个补偿值(值为1).该补偿值通过DCS内部的补偿逻辑与运行人员手动偏置一起添加到DCS内部设定值上.DCS内部补偿逻辑如图1所示.

燃烧优化系统输入DCS的优化补偿值,首先要满足自身的高低限和变化速率限制,而后需再次经过数据安全检查,即对补偿值进行越限限制及变化速率限制后,再输到设定值的加法器.这样可以保证燃烧优化系统不会对原系统的安全运行产生不良影响.

3 应用特点

(1)传统的燃烧优化系统大都是在风、煤、粉的控制策略中采用(DCS设定值+优化偏置值)闭环方式,并以此完全取代通常的控制策略(DCS设定值+运行人员手动偏置值).这给运行人员造成了较大心理负担,使其无法发挥工作经验,从而影响运行事故处理.这也导致燃烧优化系统长期被运行人员撤出运行,难以印证实效.而今长兴发电有限公司使用的锅炉燃烧优化系统,其应用特点是采用双偏置控制策略(DCS设定值+运行人员手动偏置值+优化偏置值),实现了运行人员经验和燃烧优化系统的有效结合,使得燃烧系统运行更灵活、更有效.

(2)作为燃烧优化控制监控重要的一项,飞灰含碳量能否在线监测反馈对闭环燃烧优化控制系统的优劣会有很大影响.以前都是采用人工化验输入的办法,滞后燃烧优化近8小时,严重影响闭环燃烧优化控制的效果.为此,长兴发电有限公司与清华大学合作开发,经重新改造后的飞灰含碳量在线监测仪经过近半年的试运行,能够满足闭环燃烧优化的需要,实现了完全意义上的“闭环”燃烧控制.

(3)长兴发电有限公司的锅炉燃烧优化系统采用神经网络建模,具有动态预测、离线仿真及自我学习的功能,并在与DCS系统通讯上采用上下限值,实现对进入DCS数据的严格验证,确保了原有DCS控制系统的安全性.该系统由各分路优化系统组成,各分路可以单独投运或撤出,优化回路总投撤和各分路投撤都不会对DCS系统正常运行产生影响.如果燃烧优化系统运行不正常,DCS系统会自动切除燃烧优化系统的各分路,从而保证了燃烧优化系统的灵活性与独立性.系统投运逻辑如图2所示,其中“OCP PERMISSIVE“是燃烧优化系统运行正常的信号,也是燃烧优化系统投运的前提条件之一,“DCS READY”表示DCS运行正常,是燃烧优化系统投运的前提条件.

4 经济效益及待完善的问题

通过1年多的系统调试和试运行,2008年5月长兴发电有限公司2号锅炉燃烧优化系统结束了168小时闭环连续运行及性能考核试验,顺利投入正常运行.经初步测定,锅炉热效率平均提高了0.5%,NOX排放量减少了14.5%左右.此项优化系统正常投运后,按2号机组年利用小时数6 200小时,发电煤耗315克/千瓦时,标煤平均价格约700元/吨,氮氧化物排放总量4 030吨,排污费0.6元/千克当量计算,标煤消耗量可减少3 100吨,折合人民币217余万元;氮氧化物排放总量减少380吨,折合人民币22余万元.每年产生的经济效益约为239万元,经济效益和社会效益都非常好.但仍有一些问题亟需完善:

(1)锅炉燃烧优化系统投运后,机组在AGC(Auto Generation Control)负控指令下快速加减负荷时,由于锅炉燃烧优化系统更多地是考虑燃烧优化调整,容易导致风煤比失调,引起锅炉超温.配套的锅炉减温水优化系统因减温水调节阀流量特性与燃烧优化系统的拟合存在问题而无法发挥主动调节作用,导致运行人员操作很被动,汽温波动比较大,锅炉超温现象时有发生.

(2)燃烧优化系统投运后,系统会按照优化理论计算的结果自行分配各磨煤机的煤量,由于个别磨煤机出力较差,容易导致磨煤机堵煤.机组在高负荷运行时,如果磨煤机一次风量是正偏的,会引起磨煤机热风门开度很大,对磨煤机安全运行产生影响.

(3)当机组负荷变化时,二次风小风门会跟踪锅炉风煤比进行自动调整,需要手动调节送风压力来始终保持二次小风门在90%~100%之间(减少节流损失).当负荷较低时(180MW~200MW之间),调低送风压力(低于0.3KPa)会对送风机长期安全运行带来影响.此外,因氧量自动难以投入,导致二次风控制不能完全自动,需要操作员及时手动设定送风机出口压力.为充分发挥燃烧优化系统的自动调节效用,还需对氧量自动和送风自动的控制策略进行完善.

TK16

A

1009-1734(2010)S0-0036-03

2010-05-10

张林,助理工程师,从事火电厂运行研究.