GCr15轴承钢高温变形后控冷工艺的研究

赵宪明,孙艳坤,吴 迪

(东北大学轧制技术及连轧自动化国家重点实验室,沈阳110004,E-mail:zhaoxm@ral.neu.edu.cn)

GCr15轴承钢高温变形后控冷工艺的研究

赵宪明,孙艳坤,吴 迪

(东北大学轧制技术及连轧自动化国家重点实验室,沈阳110004,E-mail:zhaoxm@ral.neu.edu.cn)

轴承钢棒材轧后温度较高导致的网状碳化物析出严重影响我国高质量轴承钢生产.在热模拟试验机上对GCr15轴承钢进行了试验研究,分析了不同控冷工艺参数对GCr15轴承钢二次碳化物的析出和珠光体转变的影响.研究表明,GCr15轴承钢经980℃高温变形后快速冷却,随着冷却速度的增加,晶界处二次碳化物由半网状分布、短棒状分布到最后弥散析出,珠光体球团直径和片层间距减小,并有退化珠光体生成.轴承钢中退化珠光体组织的出现,是由于其热变形后快速冷却,抑制了先共析碳化物在冷却过程中的过早析出造成的.较合理的冷却工艺是GCr15轴承钢高温变形后快速冷却到700℃,再以3℃/s的冷却速度进行冷却.

GCr15轴承钢;热模拟;高温变形;控制冷却;二次碳化物

轴承在机械产品和工程结构中应用十分广泛,轴承钢组织中碳化物的尺寸、形态和分布直接影响其接触疲劳强度和力学性能.GCr15轴承钢在轧后奥氏体状态下的冷却过程中,有二次碳化物析出,并在奥氏体晶界形成网状碳化物.如何降低网状碳化物级别,是热轧轴承钢急需解决的重大问题之一[1].

钢材热变形后通过控制冷却可以改善其组织性能,细化奥氏体晶粒,抑制或延迟碳化物在冷却过程中的过早析出[2].近年来,在轴承钢生产领域,运用控轧控冷工艺解决网状碳化物严重析出问题已经开展了大量的工作,并取得一定的成果.轴承钢的轧后超快速冷却能够使碳化物微细、弥散析出[3].GCr15滚动轴承钢原始组织中碳化物的弥散均匀分布,直接提高其使用寿命 .

本文以建立的CCT曲线为依据,对轴承钢热变形后不同冷却工艺进行模拟,分析了高温变形后冷却速度对轴承钢组织的影响,以期抑制轴承钢网状碳化物的析出,得到细小片层状珠光体组织.

1 试验

1.1 试验材料与设备

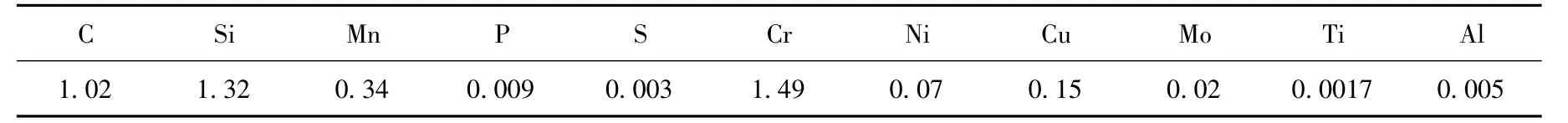

试验所用材料为由GCr15轴承钢棒材经过线切割制成Φ8 mm×15 mm圆棒,化学成分如表1所示.试验钢连续冷却转变曲线的测定和高温变形后快速冷却工艺模拟分别在Gleeble1500热模拟试验机和东北大学国家重点实验室自主研发的MMS-300多功能热力模拟试验机上进行,试样两端涂抹石墨粉以减少端部摩擦所造成的鼓肚效应.

表1 试验用钢的化学成分(质量分数/%)

热模拟试验后将试样沿横向在靠近热电偶焊点处剖开,磨抛后采用4%硝酸酒精溶液腐蚀制成金相试样,组织观察在LEICA DMIRM多功能金相显微镜和FEI-Quanta 600扫描电镜上进行.对高温变形后不同冷速下的试样在1/2半径处进行布氏硬度试验.为了准确分析采用不同冷却速度对二次碳化物析出的影响,对热变形后不同冷却速度连续冷却到室温的试样进行淬-回火试验,经4%硝酸酒精溶液深腐蚀,挑选网状碳化物最严重区域,按照GB/T18254-2002进行网状评级.

1.2 CCT曲线测定与工艺模拟

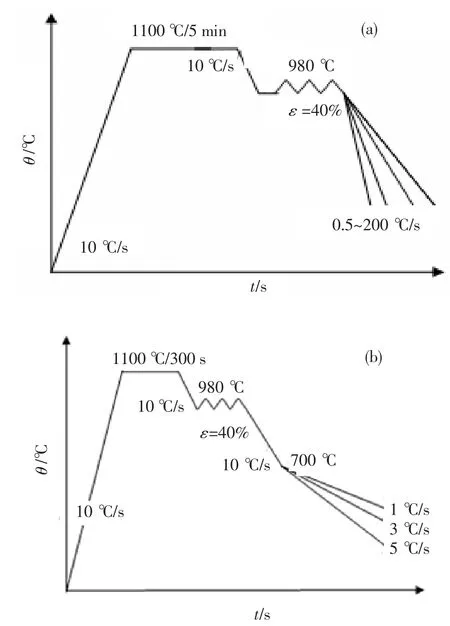

首先对GCr15钢进行CCT曲线的测定.将试样以10℃/s加热至奥氏体化温度1100℃,保温300 s后以10℃/s冷却至不同的变形温度,进行不同变形量单道次压缩变形,然后分别以不同连续冷却速度 0.5、1、2、3、4、5、8、10、20、40、200℃/s冷却至室温.其中,变形温度(θ)和变形量(ε)分别为980℃和40%,变形速率为5/s,试验工艺如图1(a)所示.然后对其高温变形后快速冷却工艺进行模拟试验.将试样以10℃/s加热到1100℃,保温300 s后以10℃/s冷却至980℃,在980℃进行变形量为 40%的压缩变形,再以10℃/s的冷却速度冷却到700℃后,分别以不同冷却速度连续冷却到室温.具体试验工艺见图1(b).

2 试验结果分析与讨论

2.1 高温变形条件下的CCT曲线

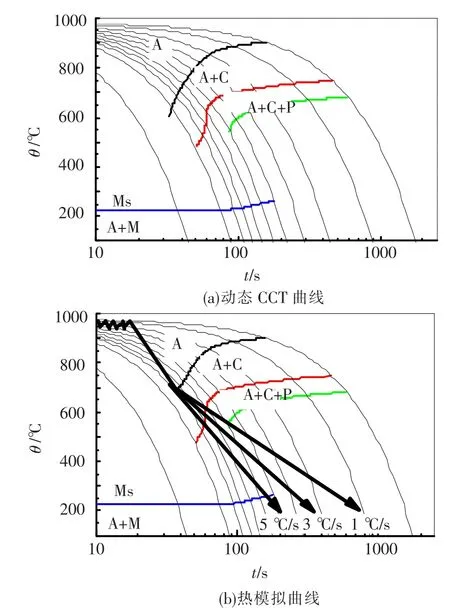

图2(a)为GCr15轴承钢980℃在40%变形条件下的CCT曲线.其中A、C、P分别代表奥氏体、碳化物和珠光体.对其高温变形后分别以1、3、5℃/s的冷却速度冷却室温,其冷却路径示意图见图2(b)中的粗线箭头.

图1 测定CCT曲线(a)与高温终轧后快速冷却(b)工艺图

2.2 显微组织

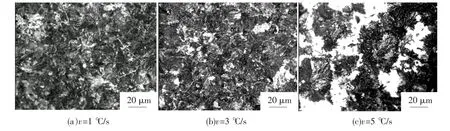

GCr15轴承钢高温变形后以10℃/s冷却到700℃,再分别以1、3、5℃/s冷却速度(v)冷却至室温的金相组织如图3所示.

图3中,GCr15轴承钢高温变形后以10℃/s冷却到700℃,在接下来的冷却过程中,随着冷却速度的增加,晶界处二次碳化物析出减少.冷却速度为1℃/s时,呈网状连接的二次碳化物在晶界处仍隐约可见(图3(a));冷却速度增加到3℃/s时,晶界处仍有少量白色二次碳化物析出,但晶界处二次碳化物为短棒状,且网状结构已极大的减轻(图3(b));冷却速度达到5℃/s时由于冷却速度较快,在珠光体转变区域停留时间过短,残余奥氏体没有完全发生珠光体转变,室温组织如图3(c)所示,其中灰黑色基体组织为珠光体,灰白色块状组织为淬火马氏体和残留奥氏体组织,晶界处没有发现白色网状二次碳化物析出.

图2 试验钢CCT曲线

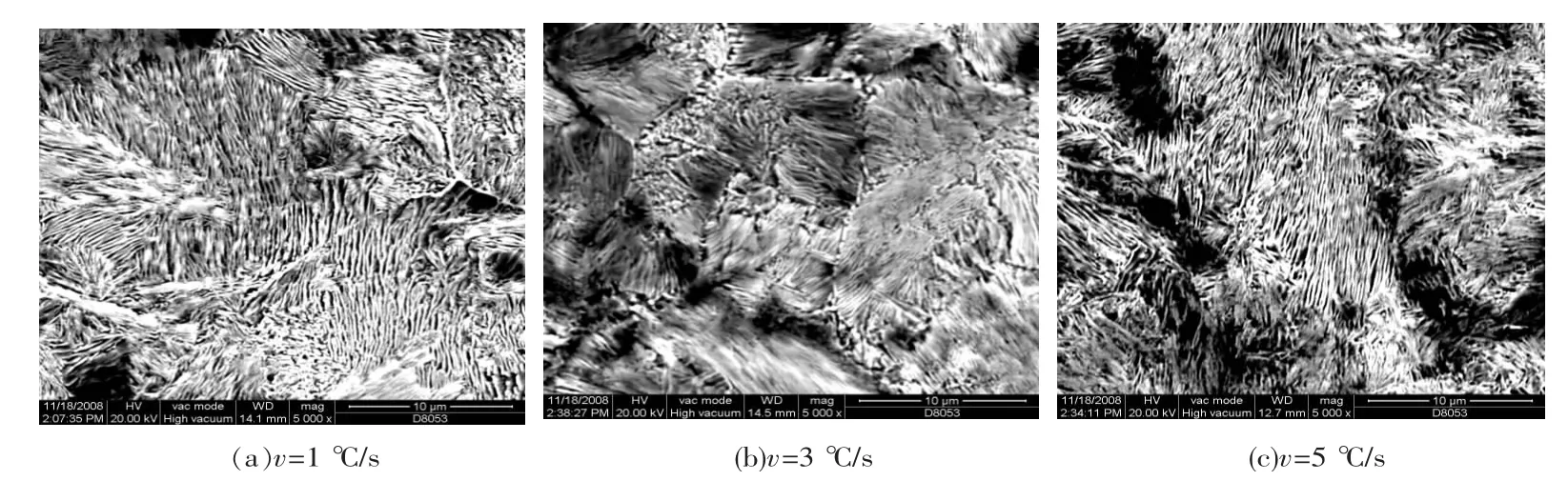

图4为以不同冷却速度冷却到室温后对应的扫描电镜照片.图4中,GCr15钢高温变形后冷却速度为1℃/s时,扫描电镜下可以看到晶界处呈较为明显的网状分布的二次碳化物,而且,由于冷却速度相对较慢,珠光体球团直径和组织片层间距相对较大(图4(a));冷却速度为3℃/s时,不仅网状二次碳化物分布不再明显,而且,珠光体球团直径和片层间距相对减小(图4(b));冷却速度为5℃/s时,组织中已看不到网状二次碳化物,得到马氏体和珠光体的混晶组织(图4(c)).

将上述的GCr15钢试样淬火-回火,其金相组织如图5所示.从图5可以看到,试验钢经淬-回火后深腐蚀,其组织为黑色回火马氏体及其上分布的白色二次碳化物.随着冷却速度变化,其基体上分布的白色碳化物数量和形状也发生变化.冷却速度1,3,5℃/s所对应的二次碳化物网状级别依次为4,2~3,1~2.热变形后以1℃/s连续冷却到室温,二次碳化物呈现不完整的网状分布,网状级别为4级;冷却速度为3℃/s时,由于冷却速度增加,二次碳化物析出量减少,网状趋势大大减弱,组织中二次碳化物已大部分呈断续的短棒状甚至点状,少部分由网状变为条状分布,评定级别应在2~3;冷却速度进一步增大达到5℃/s时,二次碳化物虽未完全弥散分布,但至多呈现点条状分布,完全看不到网状结构,网状级别在1~2级,达到标准.

图3 不同冷却速度冷却到室温的金相组织

图4 不同冷却速度冷却到室温的扫描电镜组织

硬度测试表明,GCr15轴承钢980℃高温变形后分别以1℃/s冷却速度冷却,其布氏硬度最低,平均为HB354;以3℃/s冷却,其布氏硬度明显升高,平均为HB360;而以5℃/s冷却时,其布氏硬度最高,平均值达HB373.这是由于试样中晶界处二次碳化物随连续冷却速度增加依次从半网状、短棒状到弥散分布演化的结果.

图5 不同冷却速度冷却到室温再淬-回火后深腐蚀组织

2.3 高温变形后控制冷却对最终组织的影响

GCr15轴承钢属于过共析钢,由于碳含量较高,自奥氏体区连续冷却过程中,随着温度降低,将导致碳从过饱和奥氏体中析出,形成富铬的碳化物,即首先从奥氏体中析出先共析二次碳化物.通常,这种二次碳化物会优先在晶界上以仿晶界型网状形式排列形核长大[5].二次碳化物的析出主要取决于冷却速度,其析出的数量不仅与碳在奥氏体中的过饱和度有关,而且与碳化物形成元素在奥氏体中的扩散条件有关.轴承钢中C、Cr等元素的扩散受温度影响很大.这些元素沿奥氏体晶界的扩散速度远远大于晶内扩散速度(相差102~103倍),这也是二次碳化物多沿晶界析出,从而形成断续或者连续的网络状组织的原因.

通过对CCT曲线分析可知,GCr15钢在热变形后的连续冷却过程中,二次碳化物析出主要温度区域为850~700℃,珠光体转变主要温度区域为750~500℃(图2).GCr15轴承钢在连续冷却过程中,当冷却速度缓慢时,由于晶界处缺陷多,C、Cr等碳化物形成元素在缓慢冷却过程中首先扩散到晶界处,在晶界处聚集长大、并置换铁形成Cr的合金碳化物,这些合金碳化物大量析出并连接成骨骼状紧密网状组织,形成网状碳化物.随着冷却速度增加,虽然仍然有C、Cr元素会向晶界处扩散并在晶界处聚集长大,但由于冷却速度增大,在二次碳化物析出区停留时间减小,C、Cr在高温区扩散时间减少,因此,晶界处析出的二次碳化物数量减少.试验钢高温变形后快速冷却至700℃以下,冷却速度足以快速通过二次碳化物析出温度区,然后减慢冷却,将使过冷奥氏体在珠光体转变温度区域完全发生珠光体转变.

轴承钢晶界处二次碳化物随连续冷却速度增加而发生的形态变化,根据第二相强化理论,位错线以奥罗万模型绕过钢中的这种二次碳化物(第二相)质点,显然,随着相邻质点的间距减小,位错线的运动阻力增加,即质点的数量越多、越弥散,轴承钢的强度和硬度越高.当GCr15轴承钢试样以5℃/s冷却时,晶界处二次碳化物分布相对最为弥散(图5(c)),强度最高.由于硬度值是表征材料强度和韧性等一系列不同物理量组合的一种综合性能指标,因此,表现出了随冷却速度增加,试样中布氏硬度平均值增高的变化趋势.

通常,过共析钢在发生珠光体转变前,会有先共析渗碳体的析出,即发生先共析转变.平衡状态下先共析碳化物的析出温度和成分范围表明,当过饱和奥氏体快速冷却到相变点以下的区域时,则会因同时对铁素体和渗碳体过饱和而直接进行珠光体转变[6].

GCr15轴承钢高温变形后快速冷却至700℃以下,抑制了先共析碳化物的析出.由700℃至室温,以1℃/s冷却速度冷却,由于冷速相对较慢,钢在700℃以下相对较高的温度停留时间较长,发生先共析碳化物的析出,并在缓慢冷却过程中沿晶界处聚集长大并连接成网状形成网状碳化物,剩余奥氏体中含碳量则不断降低到共析点时才发生珠光体转变.由于碳化物在700℃以上的高温尚来不及析出,因此,碳化物网状结构并不十分明显.以3℃/s冷却时,由于冷速相对加快,过冷奥氏体在先共析碳化物析出区停留时间减少,虽然不能完全抑制先共析碳化物的网状析出,但先共析碳化物析出量明显减少,碳化物网状结构极大的减弱.以5℃/s冷却,由于冷速很快,阴影区浓度差值变大,则珠光体转变前先共析碳化物的析出及聚集长大非常困难,网状碳化物的析出被完全消除,GCr15钢由700℃被过冷到阴影区将同时析出铁素体和渗碳体,形成伪珠光体组织,达到了抑制网状碳化物析出的目的.上述网状碳化物析出的原理可以通过图2中的CCT曲线,在不同冷却速度条件下各相的析出过程得到合理的解释.

GCr15轴承钢在980℃经40%的压缩变形,变形过程中所消耗的功,部分以形变储能形式存在,造成晶体点阵畸变和位错密度的增高,有利于C和Fe原子的晶体点阵重构,变形使能量升高,相变驱动力增大.同时,GCr15钢在700℃冷却速度加快,过冷度增大,亦使珠光体的相变驱动力增大.所以,珠光体的形核率增大.此外,变形在奥氏体中形成变形带,变形带可以起到分割奥氏体晶粒的作用,即奥氏体晶粒内部产生的变形带可以将奥氏体晶粒分割成几个小区域,因而增加了珠光体晶核的形核部位[7-8].变形对相变的加速作用还由于奥氏体晶界会发生应变集中,从而提高了晶界上珠光体晶核的形核率.因此,奥氏体向珠光体转变时珠光体晶核不仅可以在原奥氏体晶界上生成,而且可以在奥氏体晶粒内部生成,单位体积内晶界面积增大,达到了细化晶粒的目的,珠光体团尺寸变小.

钢在700℃以不同冷却速度冷却,冷却速度增大,较低温度发生铁素体和渗碳体同时析出的伪共析反应.由于较大冷速使转变温度降低,碳原子扩散能力减小,不易进行较大距离迁移,渗碳体片和铁素体片逐渐变薄缩短.由于其长大速度减慢,珠光体团的轮廓也由块状逐渐变成扇形、团絮状等,珠光体球团直径和片层间距都更加细小,部分渗碳体片断开,呈短棒状或颗粒状.出现较为理想的退化珠光体组织.当然,冷却速度过大,虽然消除了网状碳化物,但在得到退化珠光体组织的同时,组织中同时也出现了马氏体,马氏体在使钢强化的同时损失了塑性,这是需要避免的.因此,GCr15轴承钢在700℃冷却时,应当严格控制其终冷温度,其冷却速度亦不易过大.高温变形后经过以3℃/s的较快冷却速度冷却,能够减小珠光体球团直径和珠光体片层间距,并基本消除网状碳化物,获得退化珠光体组织,因此,以3℃/s的冷却速度冷却应相对较为合适.

GCr15轴承钢产品中存在大量碳化物.该钢高温变形后以10℃/s冷却到700℃以下,再以3℃/s冷却速度冷却,抑制了晶界处网状碳化物析出,热轧轴承钢基本能够得到细小的片层珠光体组织.

3 结论

1)GCr15轴承钢采用高温变形后以10℃/s冷却度速冷却至700℃以下,冷却速度足以快速通过二次碳化物析出温度区,能够有效地改善其组织形态,模拟试验取得了良好效果.

2)GCr15轴承钢高温变形后快速冷却到700℃,再分别以不同冷却速度冷却.冷速较慢时,组织中仍含有网状碳化物;冷速过快,组织中淬火马氏体出现;当以3℃/s冷却速度冷却时,二次碳化物呈网状分布不再明显,而且,珠光体球团直径和组织片层间距相对减小,获得退化珠光体组织.因此,以3℃/s的冷却速度冷却相对较为合理.

3)GCr15轴承钢中退化珠光体组织的出现,是由于其热变形后控制冷却,抑制了先共析碳化物在冷却过程中的过早析出,使其最终在基体组织中弥散析出,碳原子扩散能力低,无法进行较大距离迁移造成的.

[1] WANG Y,YAN F G,WANG P.Finite element analysis of precision hard cutting using different cutting edge preparation[J].Applied Mechanics and Materials,2008,10-12:353-358.

[2] 刘宗昌.珠光体转变与退火[M].北京:化学工业出版社,2007.

[3] 王国栋,新一代TMCP的实践和工业应用举例[J].上海金属,2007,30:1-4.

[4] 郑逊昭,夏玉洲,陈文耀.GCr15轴承钢接触疲劳亚表面孔洞的形成[J].材料科学与工艺,1996,4 (3):29-33.

[5] 霍尼库姆R W K著.钢的显微组织和x`性能[M].北京:冶金工业出版社,1985.

[6] 胡光立,谢希文.钢的热处理[M].西安:西北工业大学出版社,2004.

[7] UESUGI T.Recent development of bearing steel in japan transactions of the iron and steel[J].Institute of Japan,1988(11):893-899.

[8] 田村今男著.王国栋,刘振宇,熊尚武,译.高强度低合金钢的控制轧制与控制冷却[M].北京:冶金工业出版社,1992.

Controlled cooling of GCr15 bearing steel after high temperature deformation

ZHAO Xian-ming,SUN Yan-kun,WU Di

(State Key Laboratory of Rolling&Automation,Northeastern University,Shenyang 110004,China,E-mail:zhaoxm@ral.neu.edu.cn)

Thermal simulation was conducted by thermo-mechanical simulators on GCr15 bearing steel.The mechanism for different cooling processes on the precipitation of proeutectoid secondary carbide and the transformation of pearlite was analyzed.The results show that the secondary carbide converts from half network,rodshaped distribution to dispersive precipitation,the diameter of pearlite nodule and the pearlitic lamellar spacing decrease,the degenerated pearlite appears along with the increase of cooling rates for GCr15 bearing steel after high temperature deformation at 980℃.The optimal process is the cooling rate of 3℃/s for GCr15 bearing steel,and then the rapid cooling to 700℃ after high temperature deformation.The appearance of degenerated pearlite is due to the controlled cooling after hot deformation and therefore suppressing the proeutectoid carbide precipitation during cooling.

GCr15 bearing steel;thermal simulation;high temperature deformation;controlled cooling;secondary carbide

TG333.7文献标识码:A文章编号:1005-0299(2010)02-0216-05

2009-10-21.

国家自然科学基金资助项目(50334010).

赵宪明(1965-),男,博士,教授;

吴 迪(1952-),男,教授,博士生导师.

(编辑 吕雪梅)