φ3 600蒸汽煅烧炉改造可行性探讨

刘军明

(南化集团 连云港碱厂,江苏 连云港 222042)

φ3 600蒸汽煅烧炉改造可行性探讨

刘军明

(南化集团 连云港碱厂,江苏 连云港 222042)

介绍了连云港碱厂φ3 600蒸汽煅烧炉节能改造的必要性和具体方法,探讨了通过增设加热管增大换热面积,提高煅烧炉生产能力的可行性。

煅烧炉;加热管;改造

1 项目提出的必要性和依据

连云港碱厂是国家“七·五”期间我国自行设计、制造和施工的大型纯碱厂。原设计纯碱生产能力60万t/a,经过近几年的填平补齐、挖潜改造,装置主体部分产能已基本具备130万t/a。

现有轻灰煅烧系统主要设施为5台轻灰煅烧炉和7台重碱离心机,满负荷运行状况下能达到130万t/a纯碱生产能力。5台轻灰煅烧炉中,1#、2#、3#、4#煅烧炉均为φ3 600×30 000轻灰蒸汽煅烧炉,1#、2#、3#煅烧炉于1989年投用,设计生产能力为800 t/d;4#煅烧炉于2008年投用,设计生产能力为900 t/d;0#炉为φ3 000×30 000轻灰蒸汽煅烧炉,设计生产能力为600 t/d。

目前,纯碱市场受到世界金融危机的影响,全行业产量都保持在装置生产能力的80%左右。我厂产量控制在2 800~2 900 t/d,开3台煅烧炉很难满足生产要求,若开4台煅烧炉,每台炉都处于非满负荷状态,这样造成设备出力低,能源浪费大,与时下提出的节能减排方针不符。

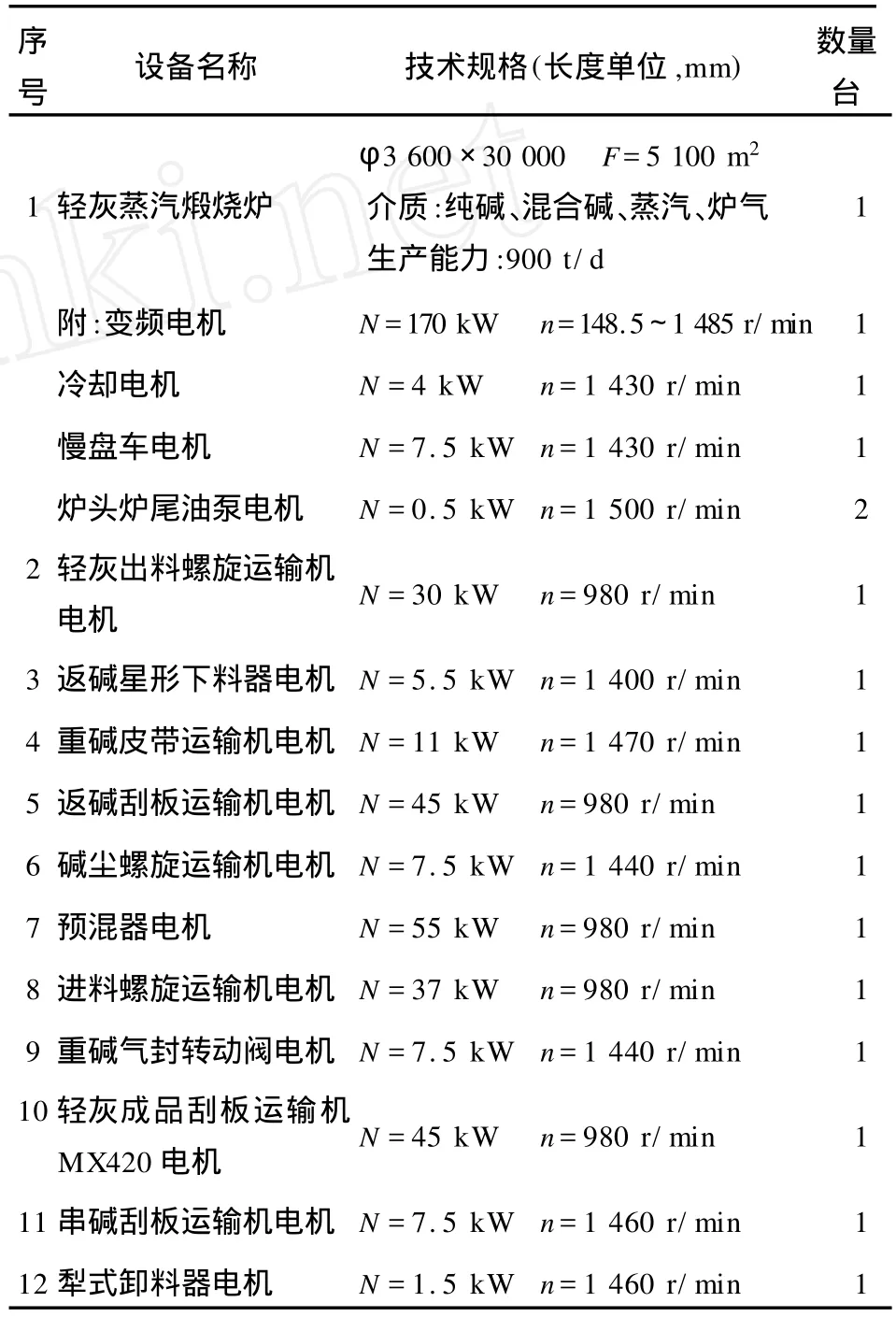

以4#轻灰煅烧炉为例,装机容量统计见表1。

1台煅烧炉,所有电机的功率之和为435 kW (不包括煅烧以外其他车间与煅烧炉有关联的设备能耗),据测1台煅烧炉年耗电量约200万kW·h。

因此,我们在努力探索通过管理措施和技术改造,提高单台煅烧炉作业能力,使用3台炉能够完成2 800~2 900 t/d的作业任务,另外2台炉备用。

表1 4#煅烧炉系统装机容量统计

提高煅烧炉作业能力有3种方法:

1)提高煅烧炉转速。我厂1#、2#、3#煅烧炉为1989年投用的,炉体部分存在不同程度缺陷,虽然对3台煅烧炉进行了大修,但都存在不同程度的短时间无法消除的缺陷。比如煅烧炉滚圈长期适用,造成表面凸凹不平,加上炉体中心与炉头进料螺旋以及炉尾旋转接头不同心,以及密封圈的密封效果不好,如果炉转过高,则会引起煅烧炉炉体轴向和径向跳动,造成炉体运行不稳。现在各台炉炉体与大滚圈已经存在相对位移,加上轻灰炉前后密封圈密封不紧密,炉内一旦正压,便会从密封圈往外漏碱,造成现场工作环境恶化。因此,只能降低其转速,使其工作在30~35 Hz范围运行。由于煅烧炉转速为0.44~4.4 r/min,对应0~50 Hz,这样就限制了煅烧炉的生产能力。

2)提高蒸汽温度和压力,抑或加大蒸汽流量。煅烧炉设计进汽压力为3.0~3.5 M Pa,进汽温度为320℃。而我厂现有煅烧炉进汽压力为2.8 M Pa,甚至更低,在生产负荷低的情况下甚至为2.5 M Pa,温度为300℃(当然我们是在保证出碱温度的情况下)。如果出碱温度偏低,我们就减少炉子的进碱量,当温度高了,我们再减小蒸汽压力,这样容易形成恶性循环,煅烧炉干量越来越少,而操作现场环境相对较好。大家都习惯去开动较多的设备,而作业量相对较小,这样工作环境好,设备也不容易出故障。

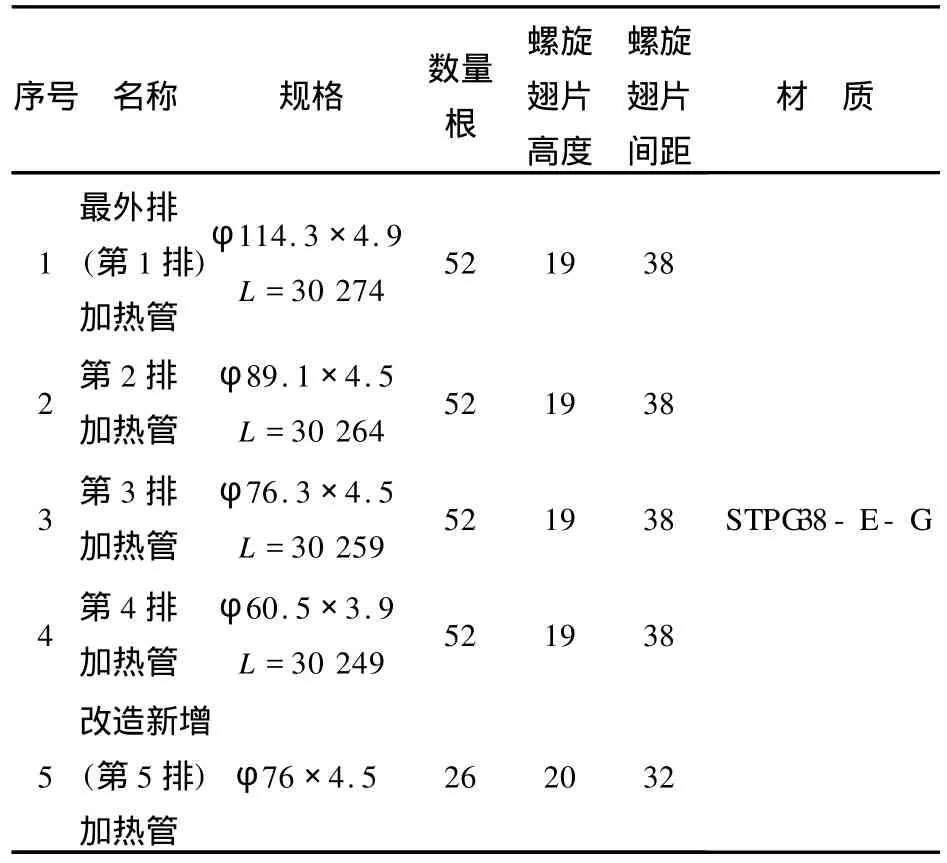

3)增大煅烧炉加热管的换热面积。1#、2#、3#轻灰蒸汽煅烧炉内设4排同心圆排列的加热管,每个圆周有52根,共计208根,换热面积为3 300 m2(各加热管规格数量见表2)。而4#煅烧炉因为改进加热管表面螺旋翅片的高度和间距,使其加热面积达到5 100 m2,其生产能力为900 t/d。因此我们拟采用在1#、2#、3#煅烧炉内增加1排加热管,增大其换热面积,以提高其生产能力。

表2 加热管规格一览表 (mm)

当然,我们也要就限制煅烧炉作业能力的前后系统进行改造,包括进料螺旋的电机因电流过大而频繁自停,返碱刮板也因电流过大而造成拉灰量不足的问题。根据其他兄弟碱厂的经验,他们在相关改造前也出现同样的问题,通过增加电机功率,即将进料螺旋电机由37 kW改为45 kW,将返碱刮板电机由45 kW改为55 kW,这些问题就基本得以解决了。

2 初步设计方案及实施办法

2.1 设计方案

2.1.1 方案一

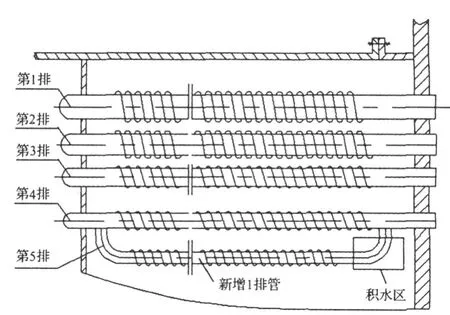

欲提高产量,必须增大加热面积(在炉体长度、转速、斜度不变的情况下),在最内排再增1排加热管(见图1第5排),这种方法工程量相对较小,焊接难度小,原则上可行,但换热效果不理想。

理由是:凝水自第4排及第5排均流到第5排积水区,导致蒸汽进不到第5排加热管中,只有转到90°水平方向时方可将冷凝水自第4排加热管排入汽室并开始进汽。

1)在炉体旋转过程中,当加热管在上部时其冷

图1 在最内排增加1排加热管

2)当炉体自水平方向开始旋转到底部,再到水平位置时,第5排及第4排的冷凝水全部通过第4排加热管排出,也将瞬间影响第4排加热管的进汽量。

2.1.2 方案二

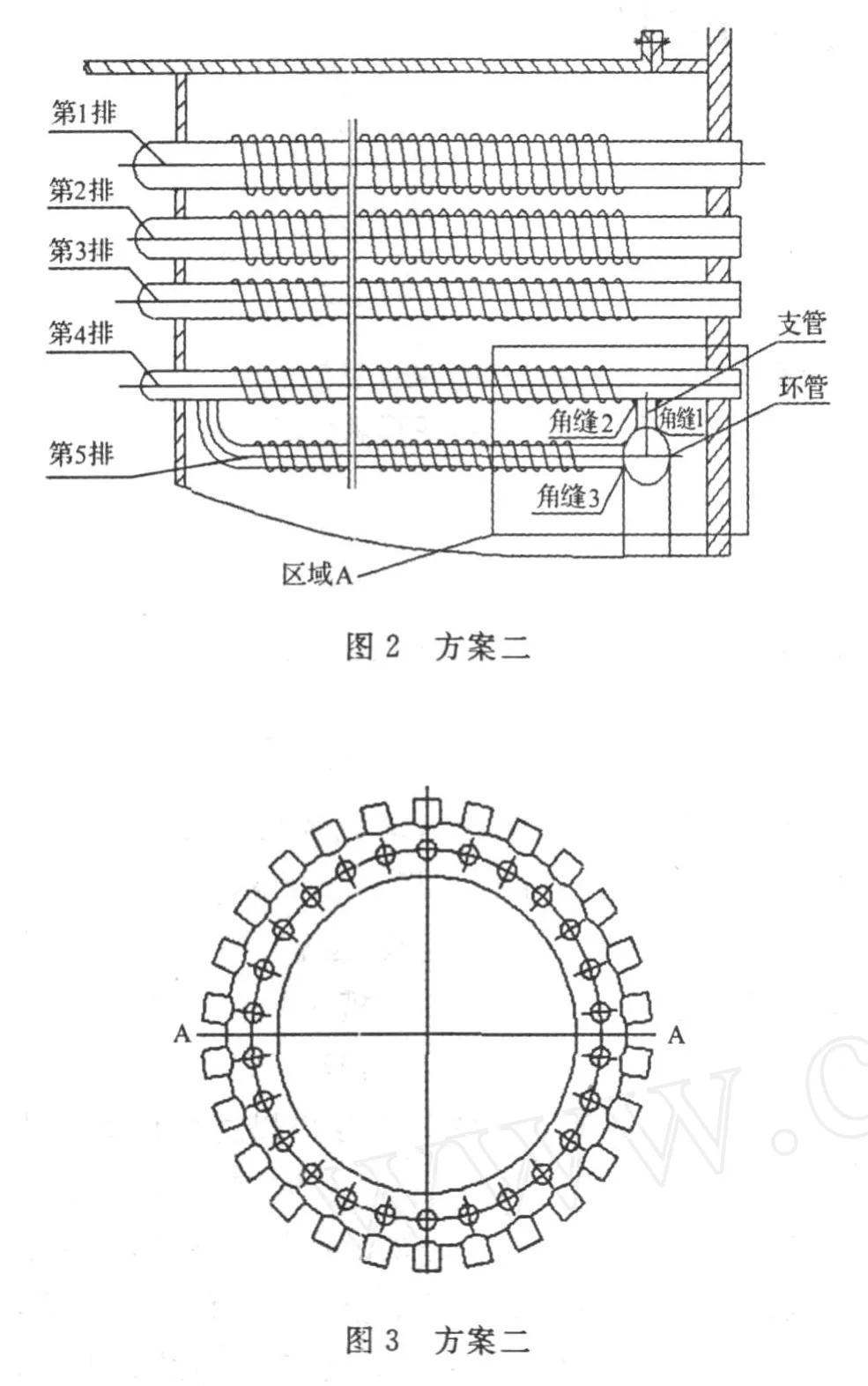

在最内排再增1排加热管并增设一环管和26节直管(见图2、图3)。

这种方法的优点在于:

1)无论加热管处在何种位置,第5排换热管中的冷凝水均可通过环管导入第4排管而进入汽室,且可在360°任意位置可使冷凝区排水。

2)不影响进汽,仅在最下方短时间内第4排管内排水量增大时而瞬间影响进汽空间。

2.2 方案二的实施与计划

1)若第5排加热管(新增管)采用φ57,翅片高20 mm,螺距为32 mm,总长28.5 m,数量为52根的方案,相邻加热管间距狭小无法对角缝3背面施焊。可以采用新增管φ76,翅片高20 mm,螺距为32 mm,数量为26根的方案,具体组对步骤为:

将第5排与第4排之间隔1个连接1个,这样其换热面积可增加430 m2左右,根据相关兄弟单位类似改造情况看,达到850 t/d是完全可能的。

2)排布时靠近环管处应接近管架或挡灰板,尽可能减少振动。

3)环管为φ133×5,支管为φ57×4,其长度应略大于第4排与第3排之间管间距,以利于第5排管的焊接。

4)区域A的焊接:焊接及施工的难度很大,可以采用以下方案:

①将φ133×5环管制作成两半,如图3,在炉体外将支管位置确定好,开孔并与支管焊好(角缝1),同时将第4排加热管上对应孔开好。

②将2个半圆环移入炉内,并将支管插入第4排管已经开好的孔内固定,再将另一半按上述步骤固定,沿A-A平面并开“V”形坡口。

③焊接A-A对口,合格后进行X射线检验。

④焊接角缝2。

⑤穿入第5排管,并焊接角缝3。

⑥有条件可对角缝1、2、3进行PT检查。

3 节能减排、环境保护与安全卫生

此项目是在原有煅烧炉基础上进行的改造,不涉及废气、废水及废渣的产生与排放。改造成功后,将提高煅烧炉生产能力,优化我厂煅烧炉的操作弹性,降低能耗。从我厂在用煅烧炉的平均电耗统计,仅在用电量方面估计每年可节电200万kW·h。

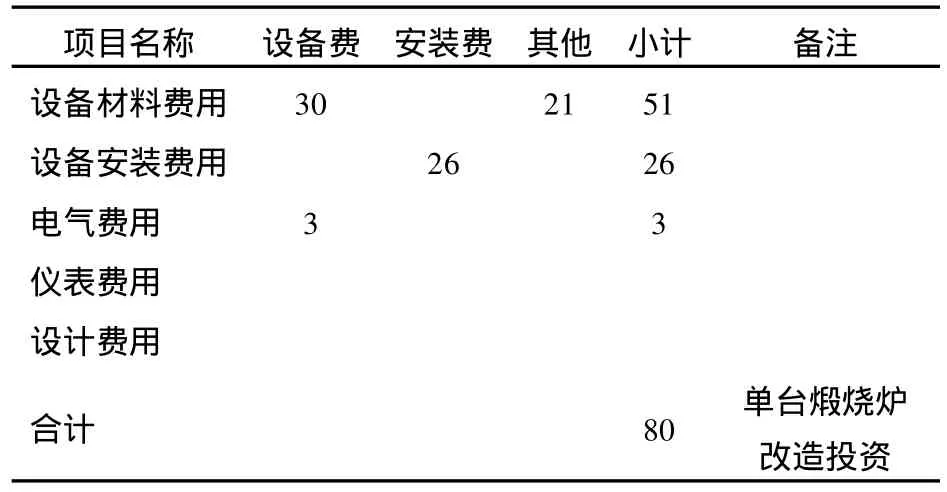

4 投资估算

1)固定资产费用估算:设备投资根据各专业设备生产厂家最新报价。

2)固定资产其他费用包括建设单位管理费(包括工程监理和质量监督费)、勘察测量费、设计费、电费、水费、办公及生活家具购置费、设备运杂费、生产准备费和试运转费等,各费用计算依据有关费用标准。其中建设单位管理费率2%;勘察设计费根据国家收费规定估算;设计费率2%×1.1,工程监理费率0.1%,非标设计费率根据设备类型按规定计算;设备运杂费率为6%×0.35;试运转费为建安工程费用的0.5%;预备费为固定资产费用的6%×0.5。

具体投资估算见表4。

表4 投资估算表 (万元)

5 效益分析

改造中增大了返碱刮板和进料螺旋的电机功率,若停1台煅烧炉,节电量为:

新增容量:(45-37)+(55-45)=18 kW

每年的节电量为:

200-(18*24*300)=187万kW·h

按每度电0.5元计算,仅年节电价值可达:

185×0.5=92.5万元

投资回收期为10个月。

综上所述,本改造方案经济效益明显、技术上可行,对蒸汽煅烧炉的节能改造具有较大的指导意义。

TQ 114.15

B

1005-8370(2010)05-27-04

2010-06-30