φ2800/φ4800/φ3200外冷碳化塔技术改造

方 翔

(淮安华尔润化工有限公司 联碱厂,江苏 淮安 223002)

随着异径外冷式碳化塔在联碱行业的应用推广成熟,2005年以后行业内开发出了更大直径的φ2800/φ4800/φ3200外冷塔 ,由于其单塔产量大被一些厂家所采用,但作为一项新技术毕竟会存在一些问题。我公司2006年新上了 1台 φ2800/φ4800/φ3200外冷碳化塔,5月份投运以后出现了一些工艺问题:运行周期短,出现架空现象,浮碱多,使系统生产指标出现混乱。通过对 φ2800/φ4800/φ3200外冷碳化塔的分析总结,我厂多次对该塔进行技术改造,至2008年3月份使该塔日产达330t,单塔产量由设计能力年产7万t提高至11万t,作业周期提高至30~35天,取得了较好的经济效益。因此,在2008年11月份又增加1台(7#塔)φ2800/φ4800/φ3200外冷碳化塔,使公司达到年产40万t纯碱生产能力。

1 外冷塔的优点

1.1 产量高、投资省、占地面积小

随着外冷塔的不断大型化,目前最大的外冷塔中部直径达φ5200mm,单塔设计能力年产7~8万t,浓气制碱工况单塔能力可达年产11万t。一个年产40万t的中型碱厂仅建设4~5台塔即可实现目标,大大简化了工艺设备流程,节省了投资。

1.2 运行稳定、操作简单、弹性大

由于外冷塔操作流程简单,每天外冷器通过角阀进行倒换操作,而无须象索尔维塔组倒换清洗。操作员工作强度低,塔况波动小,塔内反应液成分稳定,便于连续取出质量稳定的重碱结晶。从本厂5年多操作情况看,无论遇到突然断电或前工段大减量对外冷塔影响并不大,显示出较强的抗波动能力。由于操作弹性大可以强化生产,即使12000m3/h变换气大气量也可实现外冷塔稳定操作,因此有些厂家直接将变换气φ2800/φ3800外冷塔的产量提高到了190t/d。

1.3 变换气制碱突出的节能性

外冷式碳化塔变换气制碱技术是纯碱协会推荐的制碱路线,符合国家“节能减排”的要求,也符合产业发展的要求。与浓气制碱相比省去了脱碳塔、浓气压缩机等相关设备,同时节约了电能、脱碳液等损耗,因此外冷塔变换气制碱工艺更趋合理,是联碱法生产纯碱的发展方向。

2 φ2800/φ4800/φ3200外冷塔存在的问题

中国成达工程公司设计的φ2800/3800外冷碳化塔,实践技术成熟、理论依据充分,在此基础上,行业内开始设计制造更大直径的外冷塔。通过各联碱厂对外冷塔技术的深入认识,对新设计的φ2800/4800/3200外冷碳化塔在原有基础上作了一定幅度的调整,例如中部采用串联式4层塔盘(由上至下依次标号为1#~4#塔盘;对应温度编号为T3~T6)、在筛板泡罩层数、中部塔盘开孔率,塔盘开孔直径、取消中部循环管等内部结构方面进行了一些变更。其中设计的核心内容就是如何解决中部塔径增大带来的边侧流动效应差、塔盘易堆碱的问题。

2.1 大直径外冷塔堆碱问题

由于外冷塔中部塔盘结构为各层串联式逐层下液,均通过中部笠帽进行集中下液再分布,当塔径设计过大时,必然造成下层液体再分布时两侧流动效应差,塔盘两侧沉积了少量碱,逐渐积累堵塞塔盘气孔造成生产条件的恶化。由于工业化生产非理想稳定状态,大塔呈较明显的周期性变化:初期1~5天气液径向返混良好、结晶质量优良;但随着上层各塔盘的堆碱将逐渐使大塔反应集中于中部下锥段T6点,这样反应过于下移后造成该层负荷过重。根据结晶原理:①应降低溶液过饱和度,使碳酸氢钠晶核生成的速度不致太快,否则将得到大量细小结晶;②碳化过程的最高温度点即中温应尽量控制在临界点附近,介稳区时间不宜过短。因此作业后期的外冷塔在径向返混作用减小后,介稳区短,反应过分聚集于中部下锥段,是造成大外冷塔周期短的主要原因。

“堆碱”是大直径塔盘会出现的必然现象。大外冷塔“堆碱”与通常认为的“结疤”是两个概念。“结疤”指塔中部各塔盘中心管、塔壁等形成非常硬的重碱结晶,多为“二次晶核”作用形成,细结晶逐步形成致密层,必须通过煮塔才能消除;“堆碱”是指由于受鼓泡、空速、过饱和度波动等因素影响致使重碱结晶落至塔盘堵塞气液通道的过程,仅需简单清理就可消除。

2.2 解决堆碱问题的改造方向

1)原始设计中为解决堆碱问题,在 φ2800/φ4800/φ3200外冷塔中部 2#~4#塔盘增设了 4只φ76mm下液小笠帽,设计意图是加装小笠帽后有利于均匀布碱下液,消除堆碱现象,但实践运行中多处于堵塞状态。行业内有的在中部1#塔盘安装数百只螺旋喷头来增加上层搅动,但工艺繁琐,对下层解决堆碱意义不大。

2)增设塔盘吹扫蒸汽

在中部塔盘表面配置蒸汽吹扫管线,每天对塔盘表面进行吹扫,及时消除堆碱现象;副作用就是吹扫后造成外冷器负荷较重,外冷器需经常热洗。

3)增加上部塔盘气体开孔

可适当增加上段塔盘开孔率,缓解作业前期的上段塔盘开孔堵塞状况;副作用就是作业前期上段温度高,中部温度总体偏低3℃。

4)将中部塔盘设计为锥型塔盘

2008年以后,行业内有设计锥型塔盘的方案,将中部四层塔盘设计为锥型,塔盘倾斜角度约40°,其作业周期可达45~50天,基本无堆碱现象,但由于锥型塔盘影响了径向返混,中部碳化气液反应较差,开塔初期中温较低(45℃),中后期悬浮状晶体较多、重碱结晶颗粒较差,沉降时间约300s。

3 φ2800/φ4800/φ3200外冷塔(平塔盘)改造的思路和内容

2006年,我厂 φ2800/φ4800/φ3200外冷塔开塔后因堆碱问题频繁架空,作业周期仅7~9天就需煮塔清洗,因此必须对该塔结构认真分析,从而进行技术改造。

3.1 外冷塔中部塔盘情况介绍

大外冷塔中部塔盘为4层,(由上至下)1#塔盘为碳钢防腐,2#、3#、4#塔盘均为316L材质双层夹套形式,气孔在塔盘制作中呈小管状,夹套双层高度约8mm(即气孔长度为8mm,实际生产中阻力很大)。夹套塔盘设计意图是当塔盘堆碱时可使用蒸汽从夹套侧加热塔盘和气孔管,延长外冷塔作业周期。但从实际状况来看,增加了制作难度和成本。

3.2 浓气工况与外冷塔塔盘开孔率

外冷塔以浓气制碱生产,全塔高35.79m,因我厂大外冷塔取出在重碱八楼EL38.0m平面,浓气取出时制碱压力须控制0.5MPa,则浓气制碱CO2分压85%×0.5MPa=0.425MPa。从理论来说,对应的CO2分压对应了塔盘开孔率。我厂浓气工况制碱CO2分压很高,反应容易集中下移造成3#、4#塔盘负荷过重,中部过饱和度产生和消失过急,周期短也是可想而知的,因此外冷塔的技术改造必须由此着手。

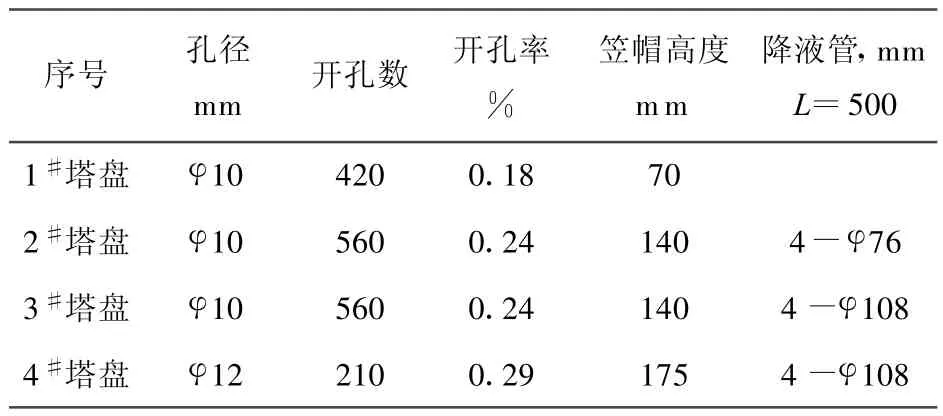

原φ2800/φ4800/φ3200外冷塔我厂各层开孔分布及开孔率(见表1)。

3.3 改造过程及分析

由于开塔初期多次出现架空,首先怀疑中部塔盘下液笠帽过低,稍有堆碱后就会形成下液不畅。

表1 原φ2800/4800/3200外冷塔各层开孔分布及开孔率

1)对2#、3#、4#塔盘笠帽高度进行第一次改造:

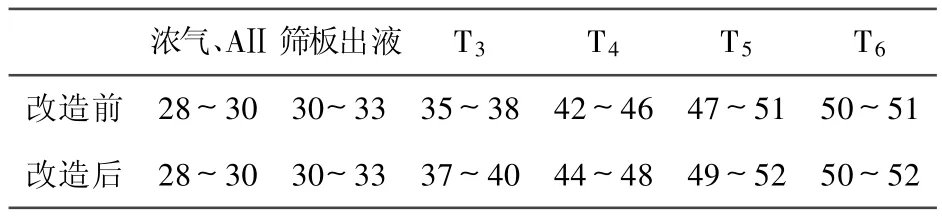

2007年1月,对6#塔2#、3#、4#笠帽高度进行了提高,2#、3#塔盘笠帽高度由原140mm提高为210mm,同时割除了塔盘上不锈钢格网,4#塔盘笠帽高度由原175mm提高为300mm。表2为改造前、后生产数据对比。

浓气纯度70%~85%;浓气流量80m3/min;AⅡ加液80~100m3/h;单塔日产220t:

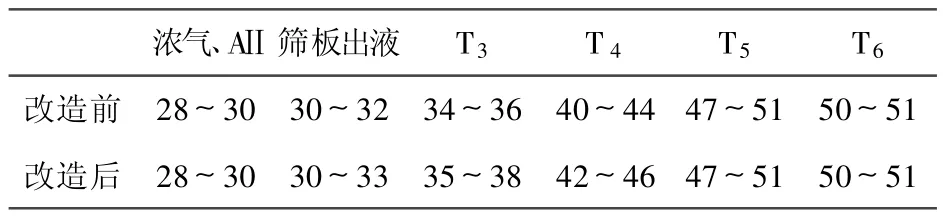

表2 改造前、后生产数据对比 (℃)

改造后中部温度分布梯度较检修前有所减小,反应温度上移,6#碳化塔运行初期1~6d,T4、T5均能有较好的反应;但在运行7~10d时,会出现T5、T6点温差加大状况,使碳化塔进入后期,作业周期提高至15d左右,重碱结晶沉降时间少于100s。

2)提高塔盘开孔率的第二次改造

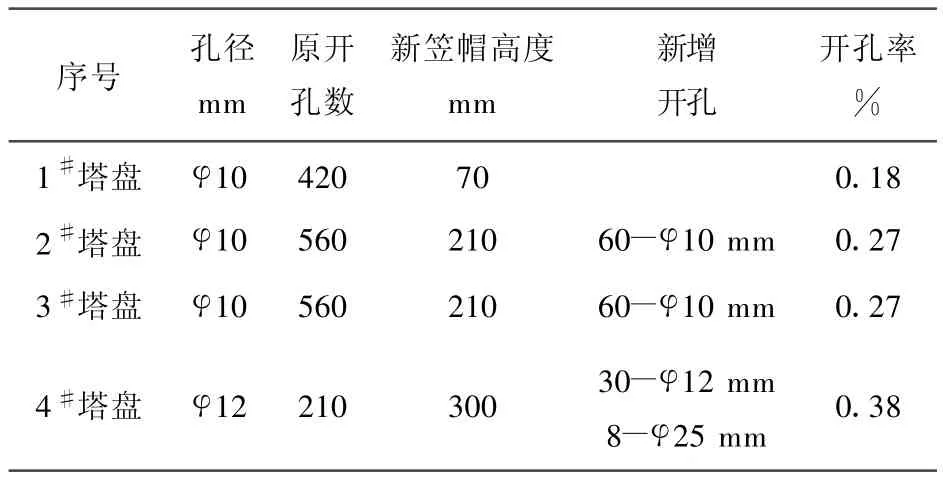

从表2温度分布可以分析出,筛板段作为预碳化的过程基本无反应,中部反应集中仍然偏下,所以对各层塔盘开孔率进行改造。二次改造方案如表3。

表3 塔盘开孔率改造方案

改造前、后数据对比分析见表4。

2007年4月起对各层塔盘逐步开孔,并且增加塔盘表面吹扫蒸汽,每天对塔盘进行清扫。

浓气纯度70%~85%,浓气流量90m3/min,AⅡ加液100m3/h,单塔日产250t。

表4 塔盘开孔率改造前后数据对比 (℃)

改造后塔的作业周期延长至25天,重碱结晶沉降时间少于100s。

3)塔盘的第三次改造

由表4温度分布趋势看出,经过二次改造后,塔反应梯度趋于正常,但进入作业后期后T5、T6两点温差会加大,从一般观察来看,T6高于T5达3℃时,说明各塔盘堆碱严重需进行煮塔清洗。为适应我厂高CO2浓气分压生产,继续增加各层塔盘的开孔以充分挖掘单塔产量是挖潜的一项措施。

第三次塔盘改造方案如表5。

表5 第三次塔盘改造方案

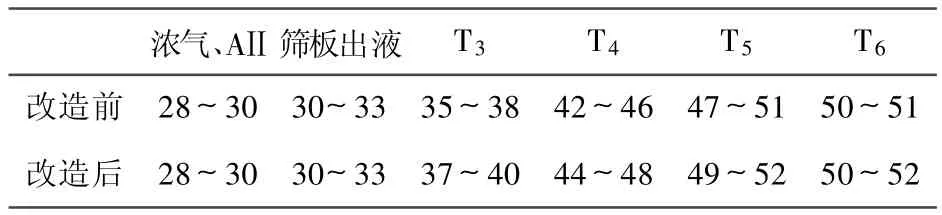

改造前、后数据对比分析如表6。

浓气纯度85%~90%浓气流量120m3/min,AⅡ加液120~130m3/h,单塔日产300~330t:

表6 第三次塔盘改造前后数据对比 (℃)

2008年3月完成第三次改造后,外冷塔的作业周期增加到30~35d,重碱结晶沉降时间少于120s。单塔日产稳定在300~330t之间。

4)通过浓气取出晶浆泵的应用降低作业后期的制碱CO2分压

由于单塔负荷较高,作业中后期各塔盘容易出现温差加大的现象,因此在2008年4月新增了外冷塔浓气晶浆泵取出工艺。在大外冷塔作业的后期,用晶浆泵直接将塔底取出液送至重碱八楼分配槽,可以将浓气塔的操作压力由 0.5MPa降至 0.4 MPa,通过空速带动增加上段反应,使塔温反应分布处于一个良好的状态。

4 影响外冷塔发展的因素及展望

我厂通过对φ2800/φ4800/φ3200大直径外冷塔的技术改造,积累了第一手的技术数据,实现了行业内年产超过10万t的单塔产能。也通过技术改造使外冷塔充分发挥了生产能力大、结晶质量好的特点,2008年取得了较好的经济效益。

4.1 关于外冷塔的清洗问题

对于外冷塔的清洗,除了煮塔方式外,现在也有外冷塔用碳化出口尾气鼓泡氨母液II清洗的工艺,目的就是解决外冷塔煮塔的问题。

我厂一直采取的是热废淡液循环煮塔清洗工艺,随着取出稠厚工艺的完善,进过滤机固液比已经提至35%甚至更高,过滤机滤饼厚度超过40mm。从近年来实施情况看,2006年秋冬季我厂洗水当量一度达到620kg,后来又调整了煮塔水回收的流程,每月将煮塔水完全回收系统后母液还处于收缩状态。

采取氨母液Ⅱ清洗碳化塔的缺陷在于塔的利用率偏低,投资大、流程长、倒塔频繁、清洗周期长且清洗费用高。而改用热废淡液进行清洗煮塔不仅能利用废水和热量,而且煮塔时间短清洗效果好,一般作业40~60d的塔在20h内即可完成清洗后的生产恢复。因此推荐外冷塔清洗路线为热废淡液循环煮塔,碳化塔利用率较高,清洗效果好。

4.2 外冷塔的发展期望

1)根据生产负荷,外冷式碳化塔作业周期在40~70d不等,需要结疤清理的主要部位集中于中部异径塔盘部位,如想进一步延长作业周期,能否以其他形式围绕这一主要矛盾进行技术层面的解决是我们要总结探讨的内容。比如有同志提出在塔内设工业机器人的构思,清理固定的结疤部位。虽然想法有些天方夜谭,但是,能否专门对外冷塔中部进行清洗有必要进行讨论。

2)更大型化的外冷塔(中部≥3.8m)仍需进步完善解决塔盘堆碱问题。不可否认的是φ2800/φ4800/φ3200外冷塔有一定的优势:生产能力大,投资省。目前中部锥型塔盘新技术工艺也在摸索之中,从我厂实际运行情况看,平塔盘运行稳定应作为大型外冷塔中部结构的首选。

3)发展重碱取出液直接离心分离技术。我厂应用了湿重碱离心分离的工艺已经4年,也具备了将重碱取出液稠厚至75%的条件,外冷塔取出晶浆用重碱离心机直接分离,无论从重碱结晶分离方面还是离心机进机固液比要求方面都满足了直接分离的技术条件,值得尝试。行业内也有厂家在短暂天数里实现了重碱晶浆直接离心分离的技术创新,如能省去过滤工序的能耗,则会使联碱系统的能耗得到较大的降低。

5 结 语

本文对近年来发展的φ2800/φ4800/φ3200外冷碳化塔使用改造情况进行了一些浅显的分析和数据统计,仅供行业内技术人员共同参考研究,以期外冷碳化塔能够更好的发展、明天更加辉煌,使我国制碱工业不仅在产能上也在技术上走在世界前列。

[1] 周光耀.外冷式碳化塔的开发及应用[J].纯碱工业,2004,(5):3~7

[2] 王楚.纯碱生产工艺与设备计算[M].北京:化学工业出版社,1995

[3] 方翔.外冷式碳化塔的操作应用[J].纯碱工业,2009,(2):31~33