沉积功率和气压对低频氮化硅薄膜应力的影响

韩小林,黎威志,袁 凯,蒋亚东

(电子科技大学光电信息学院电子薄膜与集成器件国家重点实验室,成都 610054)

氮化硅薄膜以其良好的物理、化学稳定性以及介电性能广泛用于半导体行业;此外,在微机电系统(MEMS)中,氮化硅薄膜更是广泛作为器件的支撑结构最常用的材料[1-4]。充当结构部件时,氮化硅薄膜的应力情况会对结构的稳定性,器件的性能产生重要影响,太大的应力会使得的微结构变形或者失效,大大降低器件成品率[5-6]。由于工艺条件与微电子工艺兼容,等离子化学气相沉积(PECVD)被越来越广泛地用来制备氮化硅薄膜[7],它具有沉积速度快,温度低,台阶覆盖性好等优点,不过,PECVD工艺沉积薄膜的针孔问题比高温化学气相沉积(CVD)工艺更为严重。此外, PECVD氮化硅薄膜一般偏离化学计量比,且含有相当数量的氢原子,所以一般将其沉积的氮化硅薄膜描述为SixNy:H。氢原子虽然会使薄膜电学性能降低,不过在一定程度上可以降低薄膜应力[8]。

在PECVD工艺过程中,射频功率为反应气体提供能量,通过辉光放电激活反应气体生成薄膜前驱物(硅烷和氨气反应的前驱物主要是Si(NH2)4),前驱物被气相输运到硅片表面,通过表面反应沉积成膜。在低频(<1 MHz)功率下,质荷比较电子大的离子将被加速轰击到薄膜表面,使得薄膜的致密度大大提高,同时离子轰击还会使薄膜从张应力向压应力转变。很明显,功率在离子轰击效应中起到重要作用。我们将首先改变低频功率沉积不同氮化硅薄膜;此外,反应气压也是PECVD工艺的一个重要参数,它影响到所沉积薄膜的诸多性能,包括薄膜应力、沉积速率及沉积均匀性。本文将对不同功率和气压条件下低频PECVD(LF PECVD)氮化硅薄膜的沉积速率、应力以及厚度均匀性的变化规律做较为深入的探讨。

1 实验

氮化硅薄膜沉积采用STS公司MESCMultip lex PECVD薄膜沉积系统。实验所用为 P型硅片,<100 >晶向。经过浓硫酸15 min浸泡, HF缓冲液5 min浸泡以及10分子无水乙醇超声浸泡,分别去除表面重金属杂质、氧化层和有机杂质后,用DI水清洗,在N2下甩干,放入烘箱中20 min烘干待用。分别改变沉积功率、工作气压(其他参数不变)沉积了不同氮化硅薄膜。具体条件如表1所列。

表1 氮化硅工艺条件

利用SENTECH公司SE850椭偏仪测量了薄膜厚度;沉积厚度非均匀性采取以下方法得到:在6 inch硅片上选取均匀分布的9点,分别测试各点的厚度值,利用广泛采用的非均匀性公式((最大值-最小值)/2 倍平均值)得到;应力采用 AMBIOS TECHNOLOGY公司XP-2 台阶仪测量,基于Stony公式计算得到[9-10]。

2 结果和讨论

2.1 低频功率的影响

功率是PECVD工艺中最重要的参数之一。它对薄膜性能有着决定性的影响[7-8]。图1给出了沉积速率及薄膜应力与功率的变化关系。从图1中可以看出,薄膜沉积速率随功率增加迅速增大,这是由于功率增加使得单位时间内将生成更多的薄膜先驱物,从而提高了薄膜生长速率。而从薄膜应力-功率关系可以看出,在功率变化范围内,薄膜始终呈现压应力状态,这与文献结果报道一致[12],随着功率的增加,薄膜应力逐渐增大,我们认为这个结果与薄膜生长过程密切相关。在PECVD薄膜沉积过程中,首先是薄膜先驱物被输运到衬底,接着在加热的衬底表面利用热能迁移到自由能最低的位置,然后通过化学吸附生成薄膜。如果薄膜生长速率过快,前驱物在迁移到最低自由能位置之前就将相互结合并发生反应而生成薄膜,并被快速到来的后续前驱物所覆盖,这将导致薄膜内部出现大量的空洞、间隙原子(团)、位错等各种缺陷。这些缺陷将给薄膜内部带来多余的能量,宏观上即表现为薄膜应力。很明显,沉积速率越快,薄膜缺陷将越多,薄膜应力也因此越大。影响低频氮化硅薄膜的另一个重要因素就是离子轰击效应[12-13]。由于交变电场频率较低,相对电子质量较大的离子将跟得上电场变化从而被电场加速并轰击衬底表面。由于离子的轰击,沉积的薄膜结构更加致密,原子排列更紧密,从而使得薄膜呈现压应力状态;同时高速的离子轰击还带来了大量的薄膜内部缺陷,也造成了大的内应力,随着功率的增加,这种轰击作用越明显,薄膜的应力也越大。

图1 沉积速率及薄膜应力与功率的关系

图2给出了氮化硅薄膜厚度非均匀性与功率的变化关系。从图2中可以看到,薄膜厚度非均匀性总体上随着功率的增加而略有增大,即均匀性略微变差,这很可能是由于在高速沉积条件下,薄膜前驱物没有足够时间迁移到其最适当的位置就被后续到达的前驱物所覆盖,其参与成膜的位置的随机性将变大,从而造成均匀性变差。

图2 厚度均匀性与功率的关系

2.2 反应气压的影响

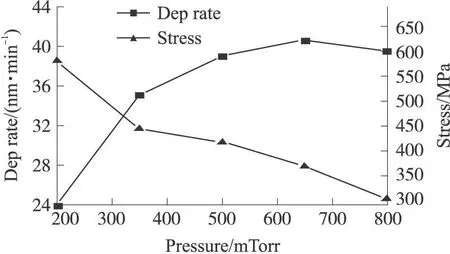

气压是PECVD工艺中另一个重要参数,因为它决定了反应腔体内反应气体的分布和流速,从而直接影响薄膜的沉积过程。图3给出了薄膜应力与反应气压的变化关系。图中表明,随着反应气压从200 mTorr增加到800 mTorr,薄膜压应力逐渐减小。我们认为这是由于气压逐渐增大时,离子与其他分子的碰撞几率增大,平均自由程缩小,离子的加速受到制约,因此对衬底的轰击效应减弱,薄膜致密度变低,同时薄膜内部由于轰击作用而带来的缺陷也变少,从而薄膜压应力变小。从图3中的薄膜沉积速率与反应气压的变化中可以看到,随气压增加,薄膜的沉积速率增幅逐渐放缓。当气压增加到800 mTorr时,沉积速率已经开始下降。我们认为,反应气压的增加对薄膜沉积速率的影响有正反两个方面:首先,气压增加会导致腔内的反应物增多,薄膜前驱物因此增多,从而薄膜沉积速率增加;但另一方面,气压的增加也导致反应物和薄膜前驱物分子的平均自由程下降(λ∝1/p),从而导致薄膜沉积速率下降。因此薄膜沉积速率是以上两方面因素作用总的结果。气压较低时,随气压增加,气体分子自由程的降低不明显,而反应气体分子数量却明显增加,从而增大了薄膜沉积速率;当气压增大到一定值时,气体分子自由程对沉积速率的影响将超过反应气体分子数量的影响,这时薄膜沉积速率就开始随气压增加而降低,如图3中所示。

图3 沉积速率及薄膜应力与反应气压的关系

图4 给出了薄膜厚度非均匀性与反应气压之间的关系。可以看出,随反应气压的增加,厚度非均匀性明显改善。如200 mTorr时厚度非均匀性接近4 %,而600 mTorr时降低到仅为0.13 %。这个现象可用流体力学的知识得到解释:气压较低时,在同样的进气速率下,气体分子在腔体内的驻留时间短,从而流速较快,在腔体内呈现紊流状态,从而导致其分布较气压高时不均匀,薄膜的非均匀性也因此相对较差。不过当反应气压增加到800 mTorr时可以看到薄膜非均匀性又有所增加,这可能是由于沉积速率加快以及分子自由程的进一步减小引起,因为两者都将导致前驱物分子的成膜位置随机性加大。

图4 厚度非均匀性与反应气压的关系

3 结论

在分子平均自由程变化和离子轰击效应的双重作用下,低频PECVD氮化硅薄膜的应力随功率增加而增大,而随着气压增加而减小。随气压增加,薄膜沉积速率的增幅逐渐下降甚至出现负增长,是因为气压较高时反应气体分子的平均自由程较低所导致。此外,薄膜的厚度均匀性在一定程度上受到功率和工作气压的影响,这也与PECVD工艺中薄膜生长机制相关——功率和工作气压的增加都将导致前驱物分子的成膜位置随机性加大。

[ 1] 缪妟,武国英.RFMEMS器件的研究及其应用前景[ J].电子产品世界, 2003(1):37-40.

[ 2] Wei J.A New Fabrication Method of Low Stress PECVDSiNx Layers for Biomedical Applications[ J] .Thin Solid Films, 2007, doi:10.1016/j.tsf.2007.07.051.

[ 3] 杨辉,马青松,葛曼珍.CVD法氮化硅薄膜制备及性能[J].陶瓷学报, 1998, 19(2):91-96.

[ 4] 吴清鑫.氮化硅薄膜力学性能的研究及其在射频MEMS开关中的应用[ D] .福州:福州大学, 2005.

[ 5] 钱劲,刘澄,张大成.微电子机械系统中的残余应力问题[ J].机械强度, 2001, 23(4):393-401.

[ 6] 王玉林,郑雪帆,陈效建.低应力PECVD氮化硅薄膜工艺探讨[ J] .固体电子学研究与进展, 1999, 19(4):448-452.

[ 7] 王晓泉.PECVD淀积氮化硅薄膜性质研究[ J] .太阳能学报,2004, 25(13): - .

[ 8] Santana G, Fandino J.Low Temperature-Low Hydrogen Content Silicon Nitrides Thin Films Deposited by PECVDUsing Dichlorosilane and Ammonia Mixtures[ J] .Journal of Non-Crystalline Solids, 2005, 351:922-928.

[ 9] Stoney G.The Tension of Metallic Films Deposited by Electrolysis[ J] .Proc Royal Soc Series A, 1909, 82:172-75.

[ 10] 安兵,张同俊,袁超.用基片曲率法测量薄膜应力[ J] .材料保护, 2003, 36(7):13-15.

[ 11] Evert P.van der Ven.Advantagesof Dual Frequency PECVD for Deposition of ILD and Passivation Films[ C] //June 12-13, 1990 VMlC Conference.

[ 12] Huang H.Effect of Deposition Conditions on Mechanical Propertiesof Low-Temperature PECVD Silicon Nitride Films[ J] .Materials Science and Engineering, 2006:453-459.