静电纺PA 6纳米纤维膜的力学性能研究

洪 杰 尹桂波 史芬芬

(南通纺织职业技术学院,南通,226007)

静电纺PA 6纳米纤维膜的力学性能研究

洪 杰 尹桂波 史芬芬

(南通纺织职业技术学院,南通,226007)

利用静电纺丝可形成由纳米级纤维组成的纳米纤维膜,由于该膜孔径小并具有高比表面积和高孔隙率,可用作组织工程支架、传感器感知膜、过滤材料和防护材料等。静电纺纳米纤维膜的力学性能对其适用性和耐用性有重要影响。以PA 6甲酸溶液进行静电纺丝,研究了纺丝液喂入速度和纺丝距离对静电纺PA 6纳米纤维膜力学性能的影响。结果表明:纺丝液喂入速度较低时,形成的纳米纤维膜力学性能差;纺丝距离增大时,纳米纤维膜的断裂强度降低;PA 6溶解于98%甲酸中配制成13%(质量分数)纺丝液,在喷嘴口径0.9 mm、电压30 kV下进行静电纺丝,纺丝液喂入速度在0.2~0.3 ml/h、纺丝距离为8~10 cm时可获得具有良好力学性能的PA 6纳米纤维膜。

静电纺丝,PA 6纳米纤维膜,力学性能,工艺条件

静电纺丝是一种采用电场力驱动成纤的技术,由于可形成纳米级纤维而受到人们的重视,目前已有众多天然与合成高聚物采用静电纺丝技术形成纳米纤维膜与管。纳米纤维膜比表面积大、孔隙率高、质量轻,其在组织工程支架、传感器感知膜、防护性服用材料、导电及增强材料等领域的应用研究已广泛展开,在过滤方面的应用研究已较为成熟[1-3]。

聚酰胺6(PA 6)具有良好的化学稳定性和耐热性,易溶于甲酸,静电纺丝时成纤性好,这为静电纺PA 6纳米纤维的应用提供了基本条件。芬兰Heikkila[4]全面研究了静电纺丝工艺参数对PA 6纤维形态的影响;我国苏州大学潘志娟[5]对静电纺PA 6纳米纤维的性能做了较深入的研究。Aussawasathien[6]将静电纺 PA 6 纳米纤维膜(纤维直径30~110 nm)用作水预过滤膜,发现其能够完全清除1~10 μm 微粒,对0.5 μm 微粒的过滤效率达到90%,用该膜可提高超滤膜或纳滤膜的过滤效率,延长使用寿命;任峰等[7]利用静电纺PA 6纤维膜制备夹心式纳米超净化材料,发现其对酵母菌的过滤效率可达99.976%。在上述诸多应用中,静电纺纳米纤维膜的力学性能对其适用性和耐用性有重要影响。本文利用甲酸溶解PA 6进行静电纺丝,采用扫描电镜(SEM)观察静电纺PA 6纤维膜的形态结构,研究纺丝液喂入速度和纺丝距离对纤维膜力学性能的影响。

1 实验

1.1 静电纺丝

将PA 6切片(Sigma Aldrich公司生产)放入98%甲酸(上海化学试剂有限公司,分析纯)中,室温下用磁力搅拌器搅拌至完全溶解,制得13%(质量分数)的PA 6纺丝液。在自行设计的静电纺丝装置上进行静电纺丝,金属网收集。在电压30 kV,喷嘴口径0.9 mm 条件下,分别采用8、10、12 cm的纺丝距离(喷嘴到收集网的距离),每种纺丝距离下分别采用 0.1、0.2、0.3 ml/h 的纺丝液喂入速度,制得9种静电纺PA 6纳米纤维膜。

1.2 纳米纤维膜的形态测试

用日本日立公司S-570型SEM观察纳米纤维膜形态,并以专业的图像处理软件度量计算,测得其纤维的实际直径。

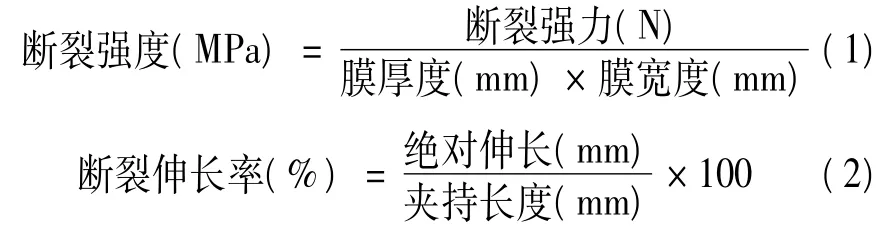

1.3 纳米纤维膜的力学性能测试

采用YG(B)141D型数字式织物厚度测试仪测试纤维膜厚度,每一样品取5个点。用刀片从纤维膜上取尺寸为1 mm×50 mm的细长条样品,在标准大气条件(T=20℃,RH=65%)下平衡24 h,在LLY-06型电子单纤维强力仪上进行拉伸力学性能测试,试样夹持长度 10 mm,拉伸速度10 mm/min,预加张力0.2 cN,每一样品测5个数据,根据下式计算断裂强度和伸长率:

2 结果与讨论

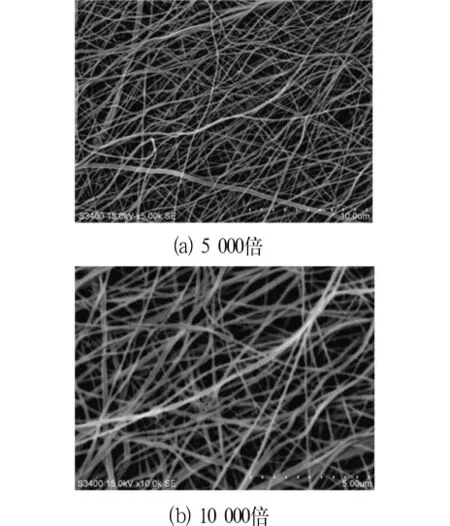

2.1 PA 6纳米纤维膜形态

图1为静电纺PA 6纳米纤维膜放大不同倍数的SEM照片。从图1可以看出,用PA 6甲酸溶液进行静电纺丝,成纤性好,纤维均匀连续,无珠状物,9种条件下制得的纳米纤维膜中纤维的平均直径为180~200 nm,直径分布均匀;纳米纤维膜中上下贯穿的微孔孔径为80~260 nm,孔隙率在80%以上;纳米纤维膜表面均匀、平整。这为静电纺PA 6纳米纤维膜在高效空气过滤、污水处理、医用防护材料和抗菌材料中的应用提供了重要的基础条件。

图1 PA 6纳米纤维膜SEM照片

2.2 力学性能

2.2.1 纺丝液喂入速度对PA 6纳米纤维膜力学性能的影响

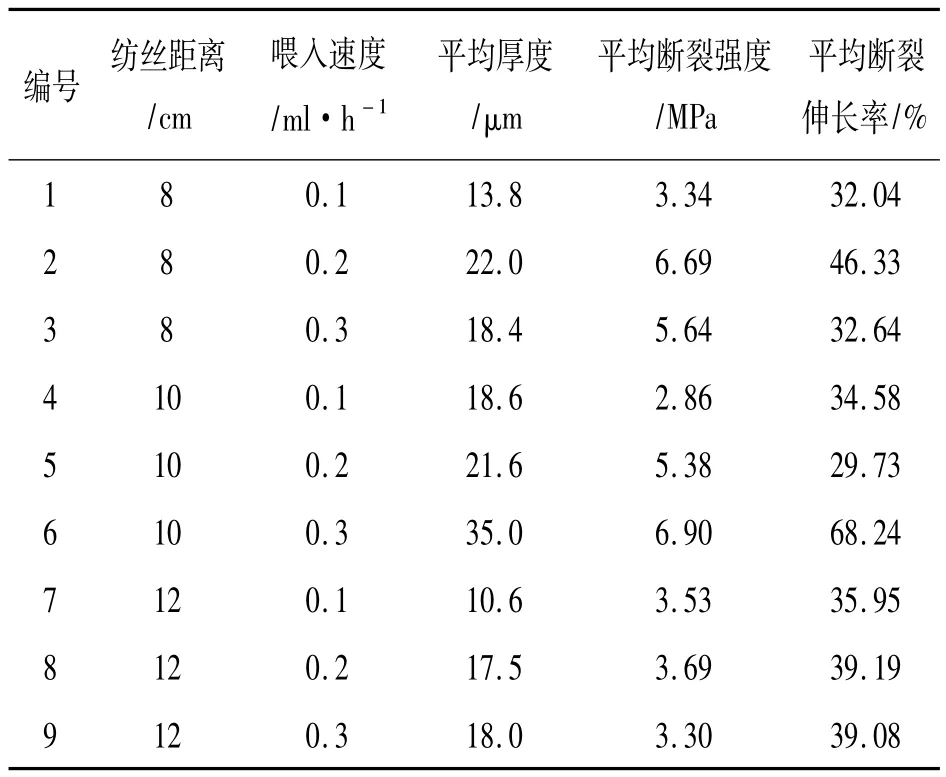

表1列出了静电纺PA 6纳米纤维膜的性能测试结果。由表1可以看出,PA 6纳米纤维膜的厚度均较小,最薄仅为10.6 μm,但均表现出较高的断裂伸长率,最高可达68.24%,表明PA 6纳米纤维膜具有良好的柔性,能够适合不同应用领域的要求。

表1 静电纺PA 6纳米纤维膜的力学性能

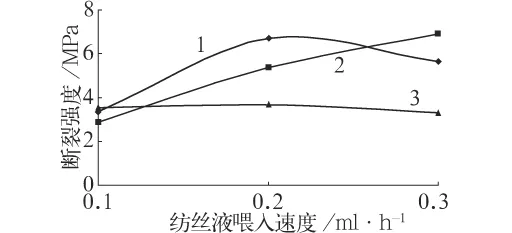

当纺丝距离分别为8、10和12 cm时,发现纺丝液喂入速度对PA 6纳米纤维膜力学性能的影响表现出不同特征,如图2所示。在纺丝距离为8 cm时,随纺丝液喂入速度增加,断裂强度先增后降;在纺丝距离为10 cm时,纺丝液喂入速度与断裂强度呈正比例关系;在纺丝距离达到12 cm时,纺丝液喂入速度对断裂强度影响较小,随喂入速度的提高略呈下降趋势。

图2 不同纺丝距离下纺丝液喂入速度对PA 6纳米纤维膜断裂强度的影响

比较纺丝液在不同喂入速度下制得的PA 6纳米纤维膜的断裂强度,从表1数据可发现喂入速度较低时,即当喂入速度为0.1 ml/h时制得的PA 6纳米纤维膜的力学性能普遍较差,其最高的断裂强度只达到3.53 MPa(7号样品)。与之相比,在0.2和0.3 ml/h纺丝液喂入速度下制得的PA 6纳米纤维膜的断裂强度明显提高,特别是2号和5号样品(0.2 ml/h),3 号和6 号样品(0.3 ml/h)断裂强度均达到或超过5.38 MPa。

2.2.2 纺丝距离对PA 6纳米纤维膜力学性能的影响

从表1可以看出,在8和10 cm纺丝距离时制得的PA 6纳米纤维膜的力学性能总体上高于12 cm纺丝距离时制得的PA 6纳米纤维膜。后者(7~9号样品)的断裂强度普遍较低,均等于或小于3.69 MPa;而前者的断裂强度在 2.86~6.69 MPa之间,其中1号和4号样品因纺丝液喂入速度小,断裂强度较低,而2、3、5和6号样品具有较高的断裂强度。这可能是伴随纺丝距离的增加,在电压一定的情况下,电场强度下降,对喷射流的拉伸作用下降,分子取向降低,从而导致纤维膜的力学性能下降,因而在静电纺丝时,为获得较高电场,保证喷射流的充分拉伸,以较短的纺丝距离为宜。

综合分析图2可发现,断裂强度较高的点均位于该图的右上角,即纺丝液喂入速度在0.2~0.3 ml/h、纺丝距离为8~10 cm时可获得具有良好力学性能的PA 6纳米纤维膜。

2.2.3 膜厚度对PA 6纳米纤维膜力学性能的影响

从表1可看出,纺丝距离为12 cm时制得的7~9号样品的膜厚度总体偏薄,断裂强度总体偏低,原因前已分析,可将该组数据排除在外。在纺丝距离为8~10 cm时制得的样品,随着膜厚度的增加PA 6纳米纤维膜的断裂强度也随之增加。但在纺丝液喂入速度较低(0.1 ml/h)时,由于难以形成均匀稳定的喷射流,纺丝速度较慢,在纤维网上难以沉积PA 6纤维。由表1还可看出,1号和4号样品的厚度较薄,而在喂入速度为0.2~0.3 ml/h时制得样品的膜厚度总体较厚。由于静电纺纳米纤维在收集网上呈现非织造布状排列,膜越厚,纤维间纵横交错程度越高,所以断裂强度越大。6号样品的膜厚度达到35.0 μm,其断裂强度达到6.90 MPa。因此,必须在一定的纺丝距离、纺丝液喂入速度达到一定值的条件下制得一定厚度的纳米纤维膜才能具有较高的强度。经分析,再次确定在本实验中纺丝距离为8~10 cm、纺丝液喂入速度0.2~0.3 ml/h是较适宜的工艺条件。

3 结论

(1)纺丝液喂入速度较低时,形成的PA纳米纤维膜较薄,其力学性能普遍较差。

(2)纺丝距离增大时,电场强度下降,纤维拉伸小,分子取向度差,因而PA纳米纤维膜的断裂强度降低。

(3)PA 6溶解于98%甲酸中配制成质量分数为13%的纺丝液,在喷嘴口径0.9 mm、电压30 kV下进行静电纺丝,选择纺丝液喂入速度0.2~0.3 ml/h、纺丝距离为8~10 cm的工艺条件可制得具有良好力学性能的PA 6纳米纤维膜。

[1]覃小红,王善元.静电纺纳米纤维的过滤机理及性能[J].东华大学学报(自然科学版),2007,33(1):15-18.

[2]戴友刚,左保齐.静电纺丝非织造过滤材料研究进展[J]. 产业用纺织品,2008,26(7):1-6.

[3]陆建巍,任祥忠,陈艺章.静电纺丝法制备聚甲醛纳米纤维[J].高等学校化学学报,2008,29(9):1870-1873.

[4]HEIKKILA P,HARLIN A.Parameter study of electrospinning of polyamide-6[J].European Polymer Journal,2008,44:3067-3079.

[5]夏艳杰,高晓艳,潘志娟.静电纺尼龙6/66纤维毡的湿热处理及其结构与性能[J].材料科学与工程学报,2008,26(3):422-426.

[6]AUSSAWASATHIEN D ,TEERAWATTANANON C,VONGACHARIYA A.Separation of micron to sub-micron particles from water:electrospun nylon-6 nanofibrous membranes as pre-filters[J].Journal of Membrane Science,2008,315:11-19.

[7]任峰,刘太奇.夹心式纳米超净化材料的制备及净化除菌性能[J].高分子材料科学与工程,2008,24(5):135-138.

Study on the mechanical properties of electrospun PA 6 nanofiber membranes

Hong Jie,Yin Guibo,Shi Fenfen

(Textile Department,Nantong Textile Vocational Technology College)

The electrospinning was used to produce nanofiber membrane.For the membrane of high specific surface area and porosity ratio,it could be widely used on the sectors of structure engineering scaffold,transfer sensor perception membrane,filter material and protective material.The mechanical properties of electrospun nanofiber membrane have significant influence of its applicability and endurance.The electrospinning was used to produce PA 6 nanofiber membrane,the spinning feeding speed and spinning distance effected on mechanical properties of electrospun PA 6 nanofiber membranes.The results indicate that:the lower feeding speed of spinning solvent relative to poor mechanical property of nanofiber membrane,and increasing spinning distance would decrease the breaking tenacity of membrane.PA 6 was solved in 98%formic acid to produce 13wt%spinning liquid with technical parameters of 0.9 mm of nozzle diameter and 30 kV of voltage and feeding speed 0.2 ~0.3 ml/h as well as the distance 8~10 cm,the PA 6 nanofiber membrane of favorable mechanical properties would be obtained.

electrospinning,PA 6 nanofiber membrane,mechanical property,technique parameter

TQ340.649;TQ342.11

A

1004-7093(2010)09-0022-03

2010-04-15

洪杰,男,1981年生,讲师。主要从事与纺织材料、纺织品检测和纺纱工艺技术相关的教学和科研工作。