西门子PCS7 在晋北铝业氧化铝生产控制系统中的应用

胡 健,杜广朝

(黄河水利职业技术学院,河南 开封 475004)

0 引言

山西鲁能晋北铝业煤电铝基地是国家规划建设的八大氧化铝基地之一,规划建设“3211”工程,即年产300 万t 铝土矿、200 万t 氧化铝、100 万t 电解铝和10 万t 铝型材,同时配套建设4×30 万kW电厂、30 万t 预焙阳极生产线和大型煤矿的现代化铝工业基地。 其中,一期工程为年产100 万t 氧化铝项目,投资57.4 亿元,是目前国内一次性建设规模最大的铝工业项目。 该项目于2004 年10 月开工,2006 年8 月竣工投产。

PCS7 是德国西门子公司于20 世纪末推出的新一代过程控制系统,是面向所有过程控制应用场合而开发的、基于Profibus 现场总线的模块化先进过程控制系统[1]15。 它综合了可编程逻辑控制器(PLC)和分布式控制系统(DCS)的优点,使用统一的数据管理、通信、组态和编程软件,充分体现了全集成自动化的特点。 笔者试结合工程实践,对西门子PCS7在氧化铝生产控制系统中的应用进行探析。

1 晋北铝业氧化铝生产工艺和控制系统

1.1 氧化铝生产工艺

目前,氧化铝生产工艺有烧结法和拜尔法之分,烧结法工艺技术相对落后。 晋北铝业一期工程采用的是石灰拜尔法氧化铝生产新工艺。 该工艺的主要技术特征是,针对矿石中的SiO2,添加石灰,进行压煮浸出, 使SiO2部分或全部生成含水铝硅酸钙,从而减小或避免了碱的化学损失。

石灰拜尔法氧化铝生产工艺的基本流程为:开采铝土矿石→进行粗、细破碎→按比例与石灰混合→送球磨机研磨→与蒸发母液(浓碱液)混合→脱硅、 产生原矿浆→送入压煮器生成铝酸钠溶液→进入沉降工段→过滤→分解→产生氢氧化铝→成品过滤→悬浮焙烧→产生氧化铝晶体。

1.2 氧化铝生产控制系统

该工程采用的控制系统为德国西门子公司的SIMATIC PCS7(Process Control System,过程控制系统)。 PCS7 消除了DCS 和PLC 系统的界限,真正实现了仪控和电控的一体化,充分体现了全集成自动化的特点,使系统应用更广泛。

全集成自动化解决方案就是用一种系统完成原来由多种系统搭配起来才能完成的所有功能。 它可实现从SIMATIC 的驱动设备到各种现场设备、从仪表控制到电气控制、从控制到管理的高度集成。 采用这种解决方案,可以大大简化系统结构,减少大量接口部件;可以克服上位机和各工业控制器之间、连续控制和逻辑控制之间、集中与分散之间的界限;可以为所有的自动化应用提供统一的技术环境(基于这种环境,技术人员可以在同一个平台上对所有应用进行组态和编程)。

PCS7 系统采用上位机软件WinCC 作为监控和操作的人机界面。它利用开放的Profibus 现场总线和工业以太网,实现现场数据采集和系统通信,采用S7 自动化系统作为现场控制单元,实现过程控制,以灵活多样的分布式I/O 接收现场传感检测信号。

2 控制系统构成

2.1 硬件配置

氧化铝厂具有厂区地理范围广、I/O 点离散量较多、远程I/O 设置较多、许多独立设备上使用PLC 等特点。 而PCS7 系统的优势恰好是系统规模可大可小、网络结构灵活、便于组合和扩展。 因此,氧化铝厂的DCS 非常适合选用PCS7 系统。

根据氧化铝厂实际生产工艺的特点和要求,该项目使用了西门子公司的PCS7 V6.1 SP1 过程控制系统,采用3 种(AS416-3DP、AS414-2H 和AS417-2H)共10 对冗余CPU 作为PCS7 系统的控制器,分别用于各个工段,总I/O 点数达17 000 多点。 控制器的主要设备为:(1)原料磨工段PCS7-1 机柜间,PCS7 控制器AS414-2H 冗余控制器1 套;(2)压煮融出工段PCS7-2 机柜间,PCS7 控制器AS417-2H冗余控制器2 套;(3)赤泥沉降工段PCS7-3 机柜间,PCS7 控制器AS417-2H 冗余控制器1 套;(4)分解工段PCS7-4 机柜间,PCS7 控制器AS417-2H 冗余控制器1 套;(5)母液蒸发工段PCS7-5 机柜间,PCS7控制器AS417-2H 冗余控制器2 套;(6)氧化铝焙烧工段PCS7-6 机柜间,PCS7 控制器AS417-2H 冗余控制器2 套;(7)原料堆场,AS416-3DP 冗余控制器1 套,S7-300 PLC 6 套;(8)氧化铝储运、原材料、空压站、空压站循环水、全厂循环水、焙烧循环水、堆场、阳武河水源地、滹沱河水源地系统S7-300 PLC共8 套。

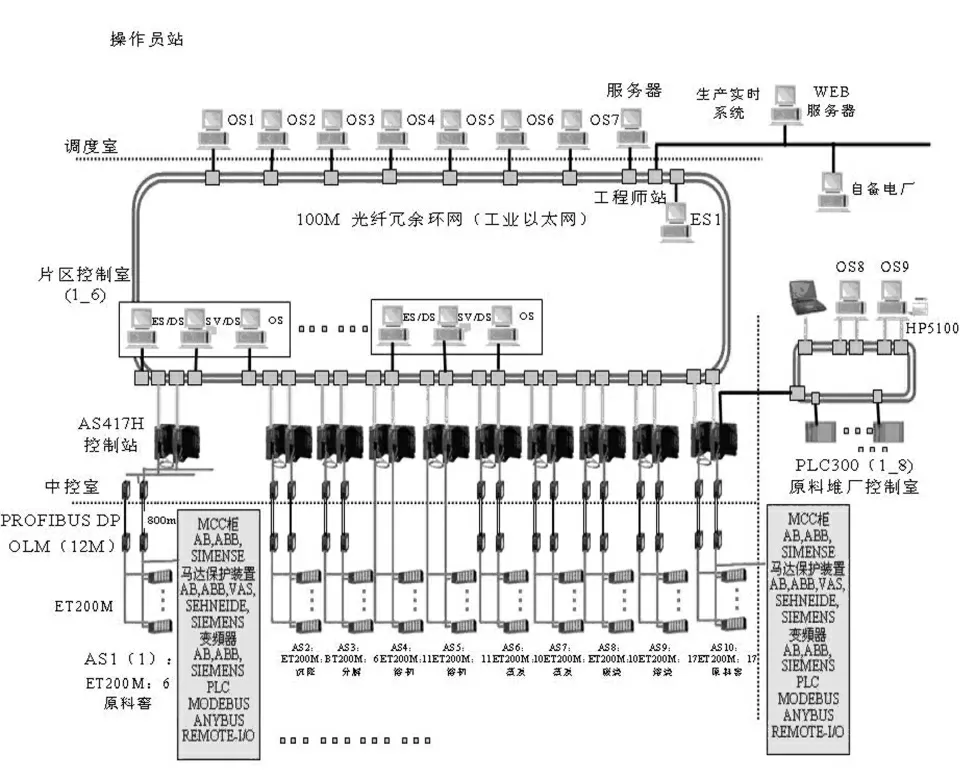

2.2 网络结构

该系统分为上层管理网络和下层控制网络两部分。 上层管理网络是100M 光纤冗余环网构成的工业以太网,实现AS、ES、冗余服务器和操作站之间的通讯,承担各站点计算机之间的文件管理、拷贝等管理功能。 环形网的优点是网络实现冗余。 网上的任意一点断开,都不会影响网上任何设备的正常工作[2]125。 下层控制网络采用西门子RS-485 屏蔽双绞线,符合Profibus 标准。 通过每个ET 200M 上的IM 153-2 接口模块与PCS7 控制器(AS416-3DP、AS414-2H 或AS417-2H)互相连接,实现现场信号的采集、处理和控制器通讯,组成为Profibus DP 现场总线网络。 系统网络结构如图1 所示。

图1 PCS7 网络系统结构图Fig.1 PCS7 network system structure

整个厂区配置了1 个中央控制室,各大片区单独配置PCS7 控制室。 在中央控制室内,为每个片区配置了1 个操作员站(OS1~OS9)。 主片区控制室配置1 个工程师站(兼服务器和操作员站)、1 个服务器和1 个操作员站。 配套片区控制室只放1 个操作员站。

控制器安装在中央控制室内,有一部分远程I/O站 (ET 200M) 距中央控制室500 m 以上, 超过了Profibus DP 在1.5Mbps 速 率 下 的200 m 传 输 距离[2]130。 因此,增加了OLM 模块,通过光缆连接这部分远程I/O 站。通过光缆进行通讯,还可以有效地避免电磁干扰对信号的影响。

现场有很多MCC 柜、变频器(AB、ABB、SIEME NS 等品牌)、马达保护装置等设备,这些设备全部通过Profibus DP 接入系统。 另外,与第三方设备(主要是一些设备自带的PLC)的通讯方式还有MODBUS协议。

在原料堆场的8 套S7-300 PLC 与就地的操作员站组成了一个小的环网,并与DCS 的大环网相连。为了使生产数据能传送到管控网进行处理, 在工业以太网上配置了1 台数据服务器,通过OPC 方式向管控的服务器传送数据。

2.3 软件系统

PCS7 系统的控制部分组态可由多种编程方式来完成,除西门子PLC 常规使用的LAD(梯形图)、STL(语句表)、FBD(功能块图)外,还配置了许多预编程的功能块。 这些功能块以库的形式体现,每个功能块都有一个参数表,可根据实际工艺要求选择不同的参数[3]。 功能块可以在不同CFC(续功能图,一种简洁的图形组态工具,采用IEC-1131 标准,以功能块为基础进行组态)的不同页面上进行连接,连接标记由系统自动标出。 通过利用系统配置的大量功能块(包括PID、I/O、传动、电动机和阀门等控制模块),驱动现场装置,将各种现场数据上传至操作员站和自动化控制站,与运行在操作员站和自动化控制站组态画面中的标准操作面板连接。 操作员只需在操作员站上进行简单的参数设定,就可完成对现场装置的操作。 因此,采用CFC 有助于节省时间和费用,简化系统的组态和维护。

晋北氧化铝项目中的工段(片区)数量很多,控制器数量和I/O 点数也多,并且项目时间紧迫,需要多个工程师同时工作。 面对这样一个大型项目,用户所提的控制要求也在不断更新,有些改动涉及程序模板的改变,这就需要工程师们对项目不断地进行更新。 针对该项目的情况和要求,我们选择使用多项目结构来完成项目的组态。

3 生产实时控制系统

3.1 功能设计

生产实时控制系统采用WinCC Multi-Client 方式。主服务器作为WinCC Client,并用于WEB Server与办公以太网相连。 网络通信协议采用TCP/IP 协议。 在工程师站上进行工艺操作画面、报警画面、历史趋势、报表等功能的组态,然后在Server 和Client上运行组态的项目。 由于实时系统的工位号容量为2 000 个,所以选用64K 点的WinCC 运行系统。

WinCC Server 完成与PCS7 之间的数据交换。服务器位于各PCS7 控制室,由局域网相连,通过Windows 共享机制实现数据共享。 为了与WinCC Client 通信,WinCC Server 端运行于Windows NT4.0 Server 或Windows 2000 Server 操作系统,并安装Win CC 和WinCC Server 选件软件包。 WinCC Server 向WinCC Client 提供数据,每台Server 最多可以带16台Client 站。 在本系统中,各片区服务器连接2 台WinCC Client。

3.2 安全设计

WinCC 可选软件包Web Navigator,使用户可以通过Internet、LAN 或公司局域网浏览或操作WinCC 过程画面。根据系统需要,设置可以通过WEB浏览生产过程画面的用户,并分配不同的权限,以进一步提高安全性。

4 结语

西门子PCS7 的硬件组态、网络组态以及程序设计方便灵活,CPU、DP 冗余,无需另外单独编程处理,只要根据实际情况组态即可[4]。 其面向对象的编程方法极大地方便了系统投运后用户的维护和修改。 由于AS 使用了CPU414-2H 硬件冗余系统,使在线修改硬件、在线修改程序、部分编译、部分下载均能在不影响系统正常运行的情况下进行[5],体现了灵活使用的原则,也反应了西门子PCS7 系统较为明显的优势。

本项目整个PCS7 控制系统共17000 多个点。各片区所有低压电器控制系统、MCC 机柜备、AB、ABB、VAS、SHINADE、SIEMENS 马达保护装置和变頻器以及PLC 系统、MODEBUS、ANYBUS 通过各种总线及网关和PCS7 的通信, 需要进行各种协议的转换。

[1] Siemens. Process Control System PCS 7 Engineering System V6.0[M]. 德国:西门子公司.2006.

[2] 胡健. 工业网络组建与调试[M]. 天津:天津大学出版社,2010.

[3] 颜涛. PCS7 控制系统在中铝广西公司煤气厂的应用[J].冶金自动化,2004(28):263-265.

[4] 黄勇霞, 黄振利. SIEMENS SIMATIC PCS7 在原料输送工序自动化监控系统中的应用[J]. 电气控制,2006(3):26-28.

[5] 胡健. 西门子S7-300/400PLC 工程应用[M]. 北京:北京航空航天大学出版社,2008:218.