某硫酸厂硫酸烧渣焙烧磁选的试验研究

刘 望,陈述明,赵建湘

(湖南有色金属研究院,湖南长沙 410015)

某硫酸厂硫酸烧渣焙烧磁选的试验研究

刘 望,陈述明,赵建湘

(湖南有色金属研究院,湖南长沙 410015)

硫酸烧渣综合回收铁国内研究多有报道,以浮选为主,但难控制,产品质量波动较大。试验室硫酸烧渣焙烧磁选的研究,认为流程简单,铁精矿质量稳定,易于控制。

硫酸烧渣;焙烧;磁选

硫酸烧渣作为一种综合利用的铁原料,已引起了科研人员的兴趣。目前国内普遍采用浮选法处理,即浮硫后反浮产出铁红系列产品,然后进一步深度加工,也可以作为涂料添加剂应用,当然,更多是作为铁精矿进入到回收铁的流程中。产品的质量视产品市场而定,重在主品位和脱杂除硫。但由于浮选工艺复杂,产品质量难稳定,导致实际应用难度大,多数厂家都是作低品位铁精矿直接出售,或重选提高一下品位出售。为了提高硫酸烧渣铁品位,本研究从焙烧磁选的方向作探索,旨在有所突破。

1 原料性质

国内某硫酸厂使用硫块矿与硫精矿搭配作为生产硫酸的原料,产出硫酸烧渣粒度极不均匀,含铁品位也较低,流程中能分离出的硫酸烧渣铁品位最高在56%,粗粒级的铁品位仅有25%,平均铁品位40%左右,使得硫酸烧渣销路严重受阻。

研究试样来自该硫酸厂流程中2个烧渣出渣点,1#样是细粒高品位样,2#样为粗细不均的低品位样,研究的目的是将该厂硫精矿烧渣提高铁品位到63%以上,能作合格铁精矿销售。2个试样铁品位化验列于表1,铁物相分析列于表2。

表1 原矿样 %

硫酸烧渣中的铁主要以 Fe2O3形式存在,通过还原焙烧,可以将硫酸烧渣中的铁变成Fe3O4,即还原成强磁性矿物,这样达到用弱磁选回收铁矿物的目的。

表2 铁物相分析 %

另外,对2#样进行了筛分,结果列于表3。

表3 2#样筛分结果 %

从表3试验结果来看,细粒级铁含量高于粗粒级铁含量。

2 1#样焙烧试验

2.1 焙烧时间

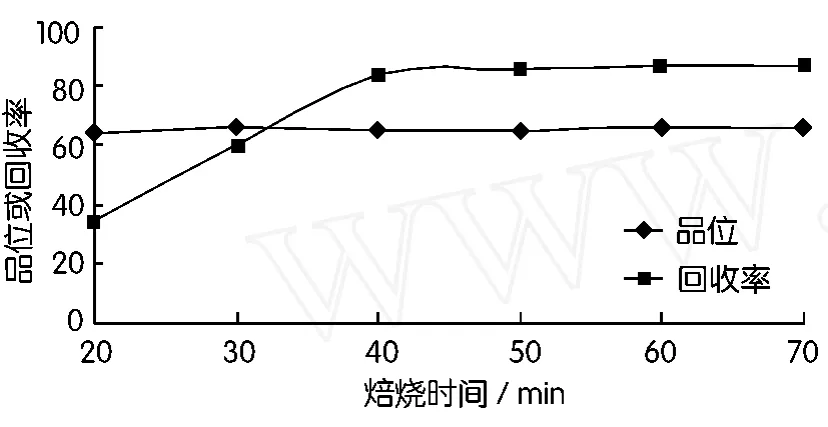

焙烧时间做了6个试验条件,其它焙烧条件:温度700℃,煤的配比8%,磁选条件:磨矿-0.043 mm 65%,粗选磁场0.125 T,精选磁场0.085 T,原则试验流程如图1所示,试验结果如图2所示。

图1 硫酸烧渣焙烧磁选原则流程

图2 指标随焙烧时间变化曲线

从图2试验曲线来看,随着焙烧时间的增长,精矿产率和铁的回收率快速增加,到40 min后增加幅度减小,而精矿品位随焙烧时间变动不大,试验选定60 min为最佳时间。

2.2 煤量配比

煤量配比做了4个试验条件,其它焙烧条件:温度700℃,时间60 min。磁选条件同前,试验结果如图3所示。

图3 指标随焙烧煤量配比变化曲线

从图3试验曲线来看,随煤量配比增加,回收率上升,铁精矿品位变化不大,以煤量配比8%最佳。再增加煤量,回收率增加不明显。

2.3 焙烧温度

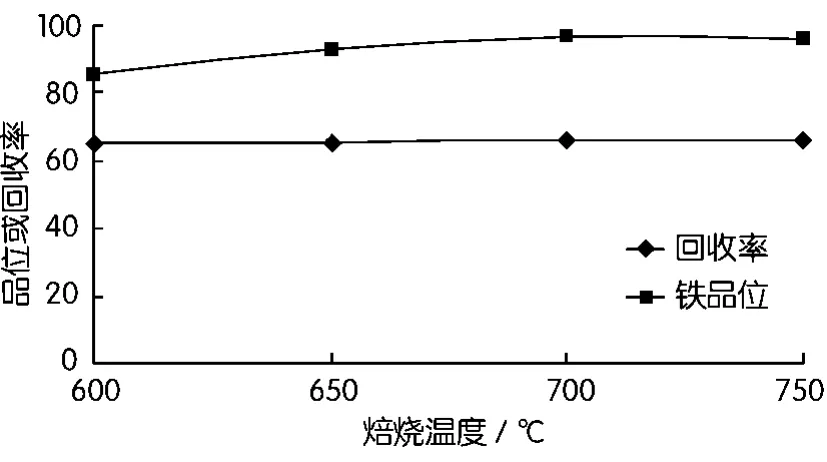

焙烧温度做了4个试验条件。其它焙烧条件:煤量配比8%,时间60 min。磁选条件同前。试验结果如图4所示。

图4 指标随焙烧温度变化曲线

从图4试验曲线来看,随焙烧温度上升,回收率上升,700℃后增加不明显,试验选定焙烧温度700℃。

3 2#样焙烧试验

3.1 单独焙烧

焙烧条件和磁选条件同1#样,试验结果列于表4。

表4 2#样单独焙烧磁选结果 %

从表4试验结果来看,2#样单独焙烧磁选,铁品位为53.44%,回收率78.92%,指标达不到销售要求。

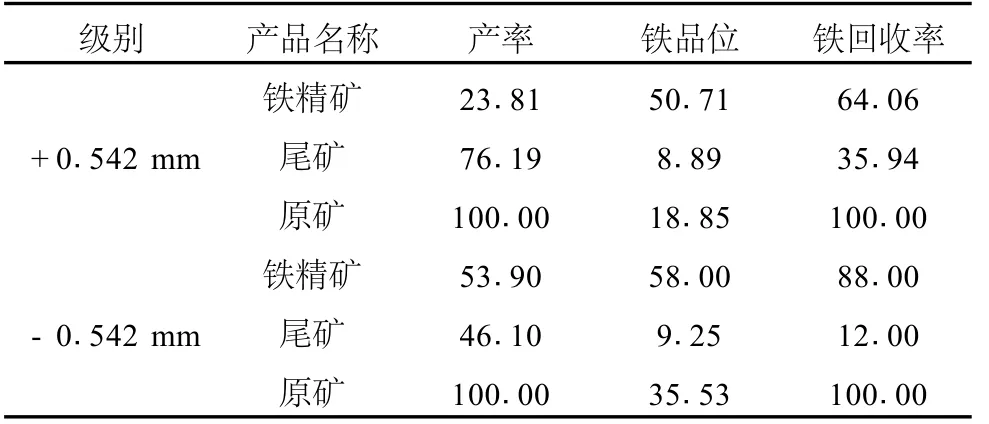

3.2 分级焙烧

考虑到 2#样粗细不匀,将 2#样分为粗(+ 0.542 mm)和细(-0.542 mm)两种原矿,分别入炉焙烧,分开磁选。焙烧条件和磁选条件同1#样,试验结果列于表5。

表5 2#样分级入炉焙烧磁选结果 %

从表5试验结果来看,细级别的指标比粗级别的要高,但也不能达到63%的品位。

3.3 不同磨矿细度的磁选试验

对2#样磁选前,做了三个不同的磨矿细度,试验结果列于表6。

从表6试验结果来看,随着磨矿细度增加,铁精矿品位从54.40%提高到56.43%,回收率下降0.71个百分点,说明细磨后磁选能提高铁精矿品位,但铁精矿品位提高幅度不大。

表6 磁选的磨矿细度试验 %

4 配矿焙烧

2#样单独不能取得大于63%的铁品位,于是又做了将1#样与2#样配矿焙烧试验,焙烧条件和磁选条件同1#样,试验结果列于表7。

从表7试验结果来看,1#样和2#样配矿,可保证铁精矿品位达到63.52%,回收率86.55%。另外,取铁精矿化验含硫0.27%。

表7 配矿焙烧磁选结果 %

5 结 语

1.该硫酸厂的硫酸烧渣采用高低品位搭配入炉焙烧磁选,可以产出合格铁精矿品位,配矿试验结果如下:1#样∶2#样 =3∶2,可获得铁精矿品位63.52%,回收率86.55%。

2.试验操作易于控制,数据重现性好。

3.影响工业化的因素主要是焙烧设备和生产成本,目前国内无应用实例。

[1] 董风芝,宋振柏,马振吉,等.硫铁矿烧渣回收铁精矿浮选工艺研究[J].金属矿山,2005,(11):68-71.

[2] 李先祥,张宗华,张桂芳,等.硫酸烧渣综合利用磁选试验研究[J].2005,14(9):70-72.

The Furnacing and Magnetic Separation Research on Acid Residue from a Sulfuric Acid Plant

LIU Wang,CHEN Shu-ming,ZHAO Jian-xiang

(Hunan Research Institute of Nonferrous Metals,Changsha410015,China)

Recovery of iron from acid residue had been researched by domestic scholars for a long term,mainly by method of flotation.But the process is hard to control,and the quality of iron ore concentrate remains unstable.In this research,a laboratorial mothod to treat acid residue by means of furnacing and magnetic separation was conducted.It is a simple process,the quality of iron ore concentrate become stable,and the process is easy to control.

acid residue;furnacing;magnetic separation

TD924.1

A

1003-5540(2010)06-0005-02

刘望(1963-),男,高级工程师,主要从事选矿工艺研究和资源综合利用工作。

2010-09-20