B4C陶瓷/金属复合靶板抗侵彻性能数值模拟分析*

黄小忠,孙 娟,杜作娟,王庭江,潘 鉴

(1中南大学物理科学与技术学院,长沙 410083;2中航工业航宇救生装备有限公司,湖北襄樊 441000;3中航工业第602研究所,江西景德镇 333000)

0 引言

由于陶瓷材料具有密度低、弹性模量大、压缩强度高以及硬度高、熔点高等优良性能,陶瓷/金属复合靶抗弹性能研究已成为军事工业的热门研究之一。杜中华[1]等对子弹垂直侵彻陶瓷/铝合金靶板进行理论分析,建立了弹道极限穿深公式;蒋志刚[2]等对穿甲子弹侵彻陶瓷/钢复合靶板进行试验研究,得出弹着点对靶板抗弹机理和极限速度有重要影响。

目前,国内对B4C陶瓷复合靶研究工作的公开报道还比较少,所以文中就B4C陶瓷/金属复合装甲的防弹性能展开工作。对子弹以500 m/s速度正入射陶瓷复合靶的侵彻过程进行数值分析,研究B4C陶瓷/金属复合靶板防护能力跟靶板结构设计之间的关系,为实验研究奠定基础。

1 弹丸侵彻靶体模型

1.1 几何模型

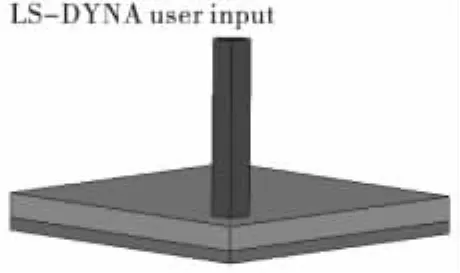

弹体模型采用平头弹,长43 mm,弹体直径12.7 mm,复合靶板分两层,陶瓷板和金属板均为方形板,面板尺寸为15c m×15c m,建模采用的单位是gc m-μs。

1.2 有限元计算模型

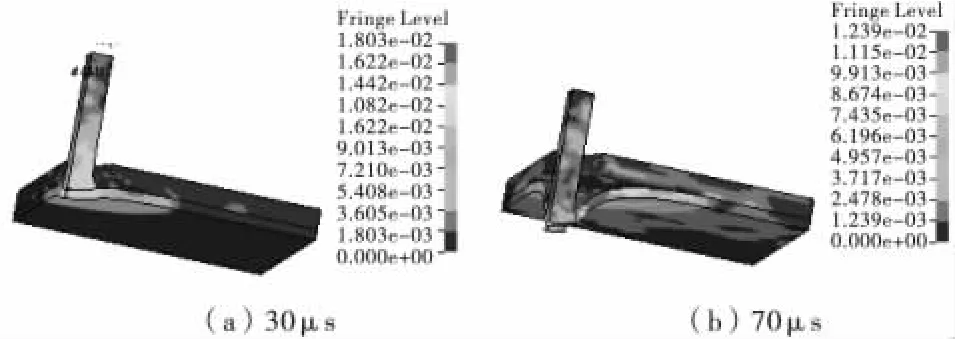

考虑结构物的形状、载荷具有对称性,建模只需建立1/4模型。对靶体对称面上定义对称边界条件,靶体四周采用固定约束。由于子弹直径仅为12.7 mm,可以忽略靶板的边界效应。对弹丸和靶板进行网格划分(见图1)时,在弹靶接触区域内,网格划分较密;距离弹靶接触区较远区域,网格划分较稀疏。弹和靶间采用面面侵蚀接触,靶板间采用固连面接触。

图1 弹靶模型有限元网格划分(1/4结构)

1.3 材料模型及参数

文中涉及到的材料有钢、陶瓷和铝合金,根据每种材料在侵彻过程中表现出来的性质定义两种材料模型。由于侵彻问题属于大变形、高压和高应变率的问题,Johnson-Cook材料模型适用于金属由准静态到大应变、高应变率和高温情况下的计算,因此数值模拟中弹丸和金属靶板均采用Johnson-Cook材料模型进行建模分析,并结合Gr uneisen状态方程来描述材料在高速冲击下的物理特性。两金属靶板的具体参数[3]如表1所示。

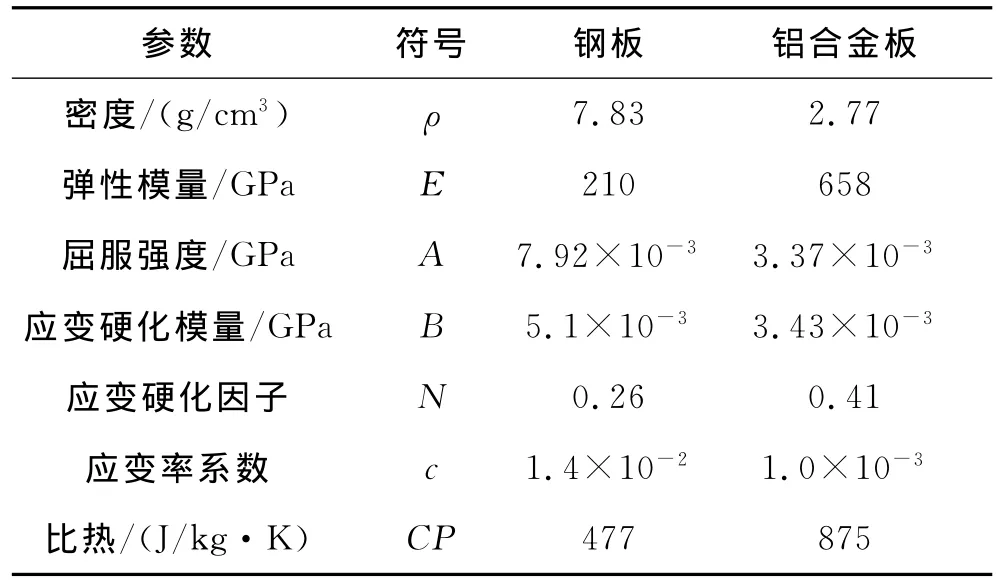

表1 钢板和铝合金板的材料参数(Johnson-Cook模型)

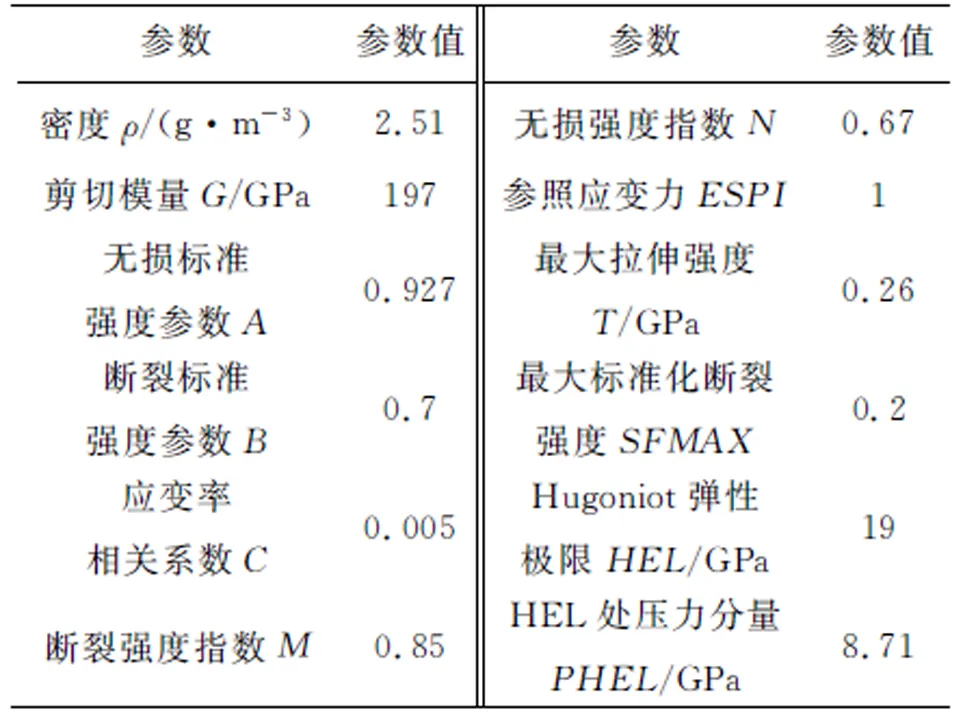

陶瓷面板采用本构模型 MAT_JOHNSON_HOL MQUIST_CERA MICS材料模型,即JH -2模型,用于描述陶瓷在高速侵彻条件下断裂损伤。材料参数[4]如表2所示。

表2 B4 C陶瓷材料参数(JH 2模型)

2 结果与分析

2.1 对弹丸侵彻陶瓷/钢板复合靶板结果进行分析

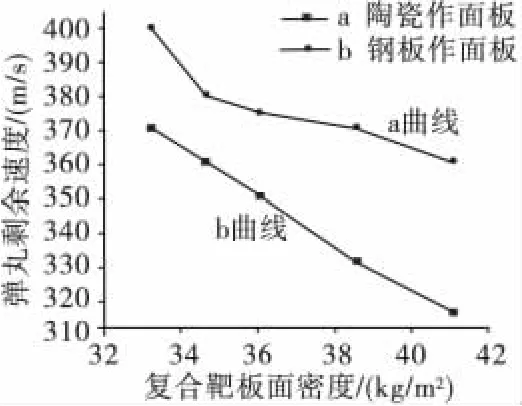

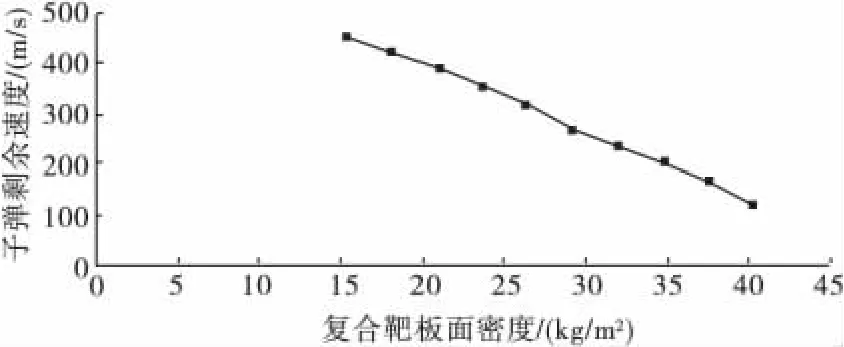

设计5组不同面密度的复合靶板,其面密度分别为 33.23 kg/m2、34.64kg/m2、36.04kg/m2、38.55kg/m2、41.06 kg/m2。并均制备成两种结构:一种是陶瓷作面板,钢板作背板;另一种是钢板作面板,陶瓷作背板。对比分析两种结构中弹丸穿靶后剩余速度和复合靶板面密度的关系(见图2)。

图2 弹丸侵彻不同面密度靶板的剩余速度

从图2中可知,弹丸侵彻相同面密度复合靶板时,B4C陶瓷/钢板复合靶板抗弹性能明显优于钢板/B4C陶瓷复合靶板,随着复合靶板面密度的增大其抗弹性能增强。弹丸剩余速度随复合靶面密度呈线性变化趋势。

图3 陶瓷/金属复合靶受弹体侵彻过程中的变形及应力分布

从图3子弹侵彻陶瓷/金属复合靶过程应力云图进行分析,弹体首先到达具有高硬度和高抗压强度的陶瓷面板,在撞击表面产生一很强的压缩波,使弹体和陶瓷内部的压应力迅速增长。由于弹靶接触界面产生的接触压应力大于陶瓷材料的压缩强度,接触界面周围的陶瓷材料将粉碎,随着应力波面不断推进,陶瓷底部在拉应力作用下也发生破裂。高强度、高硬度陶瓷面板对弹丸产生的严重质量侵蚀和破碎作用以及陶瓷自身破碎吸收了弹丸一部分能量,使得陶瓷材料作面板复合靶板有更好的抗弹性能。

2.2 分析相同面密度不同结构设计对抗弹性能的影响

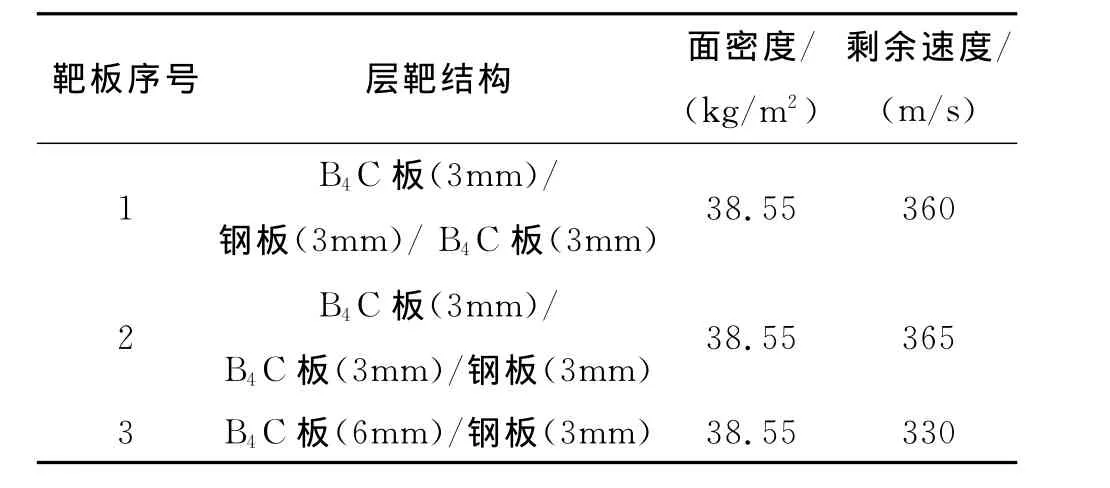

为分析相同面密度复合靶板不同结构设计对其抗弹性能的影响,对面密度为38.55 kg/m2的B4C陶瓷和钢板组成的复合靶板进行三种不同结构设计(见表3)。

从表3得知,B4C陶瓷/钢板复合靶抗弹性能最好,钢板/B4C陶瓷复合靶抗弹效果最差,夹层结构设计抗弹性能介于两者之间。

表3 不同靶板结构模拟结果

弹丸在侵彻表3中2号复合靶板过程中,破坏首先发生在每层陶瓷板背表面,并通过陶瓷板背表面向面板方向传播,这个过程的破坏主要是拉伸破坏。弹丸在侵彻3号复合靶板过程中,陶瓷的破坏主要来自压缩破坏。陶瓷在拉伸状态下比压缩状态下吸收的能量少,所以3号复合靶板抗弹性能优于2号复合靶板。此外,背板可为陶瓷面板提供支撑以及吸收弹体和陶瓷碎片动能的作用,理想背板还能够延迟陶瓷拉伸失效的产生,进而提高复合板的抗弹性能。得知,3号复合靶抗弹性能优于1号夹层结构复合靶板。

因此,不同结构设计复合靶板抗弹性能不同,由B4C陶瓷和钢板组成的复合靶板中,B4C陶瓷作面板、金属作背板的复合靶板结构具有较优抗弹性能。

2.3 对比分析弹丸侵彻陶瓷/钢板复合靶板和陶瓷/铝合金板复合靶板的抗弹性能

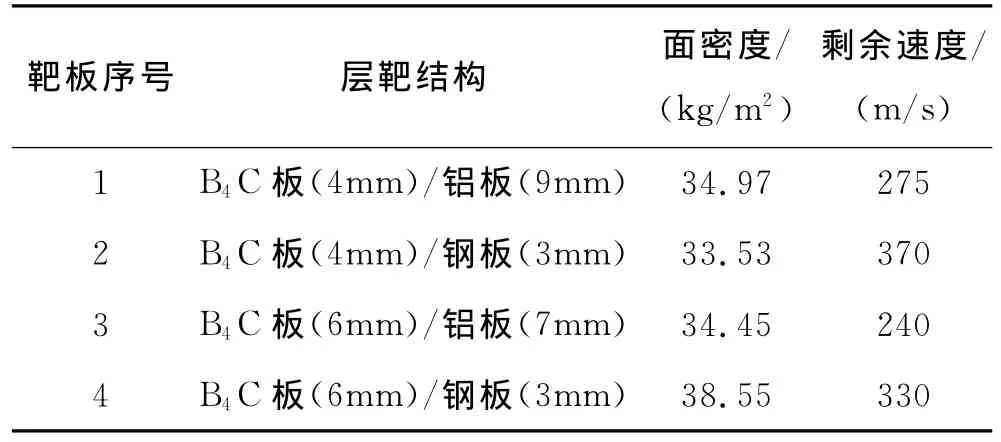

为进一步分析钢板和铝合金板作背板对陶瓷/金属复合靶板防护能力的影响,复合靶板面密度设计在35kg/m2左右。四种不同结构设计的复合靶板计算结果见表4。

表4 不同靶板结构模拟结果

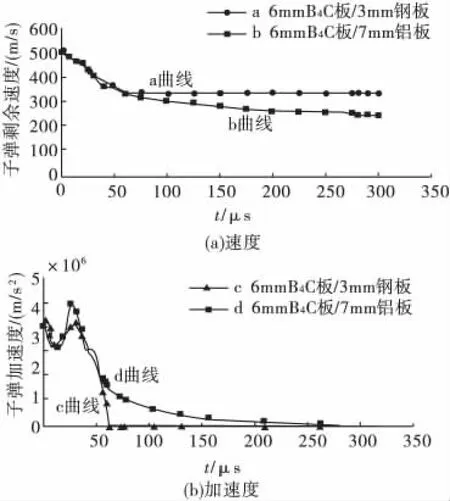

分析两金属板作背板时复合靶板抗弹效果,对子弹侵彻表4中3、4两组靶板结构过程中的速度、加速度数值结果进行对比分析见图4。

图4中子弹侵彻B4C陶瓷(6 mm)/铝合金板(7 mm)复合靶板所用时间为300μs,最大加速度值为4.0×106m/s2,剩余速度为240 m/s;侵彻B4C陶瓷(6 mm)/钢板(3 mm)复合靶所用时间为70μs,最大加速度值为3.7×106m/s2,剩余速度为330 m/s。

图4 子弹侵彻过程中的速度、加速度变化曲线

由数值模拟结果可以得出,相同厚度的B4C陶瓷作面板时,由于铝合金板有较好的延性和韧性,子弹侵彻B4C陶瓷/铝合金板的时间明显大于侵彻B4C陶瓷/钢板所用的时间,铝合金板在侵彻过程中可以通过大的塑性变形吸收更多弹丸能量,所以子弹侵彻陶瓷/铝合金板复合靶后的剩余速度明显小于侵彻陶瓷/钢板复合靶板后的剩余速度。6 mm厚陶瓷作面板时,铝合金板作背板比钢板作背板子弹的加速度值大,说明子弹在侵彻陶瓷/铝合金复合靶过程中受到的侵彻阻力大些。B4C陶瓷(6 mm)/铝合金板(7 mm)复合靶面密度小于B4C陶瓷(6 mm)/钢板(3 mm)复合靶面密度,可知在面密度相等的情况下,铝合金板作背板复合靶板的抗弹性能要明显优于钢板作背板复合靶板的抗弹性能。这与杜忠华[1]和姜春明[5]作等对弹丸垂直侵彻Al2O3陶瓷复合装甲的实验和理论计算模型所得结果是一致的,说明B4C陶瓷作面板与Al2O3陶瓷作面板复合靶抗弹规律是相同的。

2.4 陶瓷/铝合金板抗弹性能最优厚度比

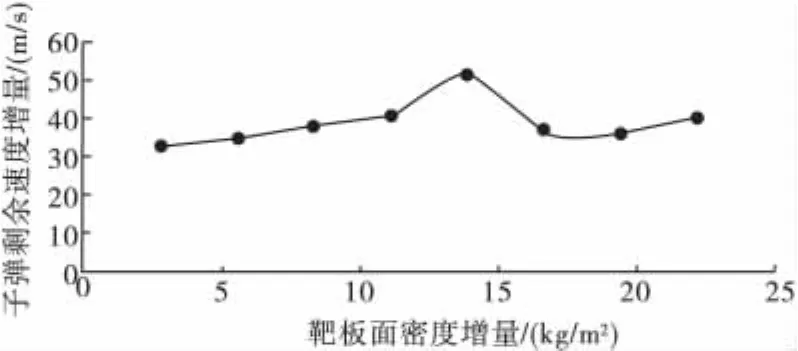

选取5 mm厚B4C陶瓷作面板,背板分别是1 mm、2 mm、3 mm、4 mm、5 mm、6 mm、7 mm、8 mm、9 mm的9个不同厚度铝合金板所组成的复合靶板。子弹穿靶后的剩余速度与复合靶板面密度关系如图5所示,复合靶板面密度增量与子弹剩余速度增量的关系如图6所示。

从图5中弹丸撞击复合靶板后的剩余速度随面密度变化曲线可知,B4C陶瓷面板厚度为5 mm时,随着复合靶面密度增加子弹的剩余速度逐渐减小,子弹侵彻复合靶板后剩余速度随背板厚度的增加总体成线性变化趋势。

图5 子弹剩余速度随靶板面密度变化曲线

图6 子弹剩余速度变化量随靶板面密度增量变化曲线

图6 中B4C陶瓷面板厚度为5 mm时,背板每增加1 mm厚时,子弹剩余速度增量先增大后减小。背板厚度较小时,子弹速度变化量随背板厚度的增加逐渐增大;背板厚度较大时,子弹速度变化量随背板厚度的增加又呈减小趋势,当背板厚度为6 mm厚时速度增量出现最大值。而随着背板厚度的增加复合靶面密度也是增大的,考虑复合板面密度和成本问题,5 mm厚B4C陶瓷作面板时,铝合金板作背板最佳厚度为6 mm。

3 结论

1)高强度、高硬度的陶瓷面板对弹丸产生严重质量侵蚀和破碎作用以及陶瓷自身破碎吸收了弹丸一部分能量,使得陶瓷作面板、金属作背板组成的复合靶板有更好的抗弹性能。

2)B4C陶瓷作面板时,由于铝合金比钢的延性和韧性好,可以通过大的塑性变形吸收弹体剩余能量,铝合金板作背板比钢板作背板复合靶板的抗弹性能好。

3)复合靶板抗弹能力跟靶板结构设计有一定关系,考虑复合靶面密度和成本问题,5 mm厚碳化硼作面板时,铝合金背板的最佳厚度为6 mm。

[1] 杜忠华,赵国志.子弹垂直侵彻陶瓷/铝合金靶板的理论分析模型[J],兵工学报,2001,22(4):477-480.

[2] 蒋志刚,申志强,曾首义,等.穿甲子弹侵彻陶瓷/钢复合靶板试验研究[J].弹道学报,2007,19(4):38-42.

[3] 时党勇,李裕春.基于 ANSYS/LS-DYNA 8.1进行显示动力分析[M].北京:清华大学出版社,2005:156-165.

[4] Westerling L,Lundberg P,Lundberg B.Tungsten longrod penetration into confined cylinders of boron carbide at and above ordnance velocities[J].International Journal of Impact Engineering,2001,25(7):703-714.

[5] 姜春兰,陈放,李明,等.钨球对陶瓷/铝复合靶的侵彻与贯穿[J].兵工学报,2001,22(1):37-40.