从电石渣中回收氧化钙的工艺研究与生产实践*

田伟军,赖乃斌

(1湖南化工职业技术学院,湖南株洲 412004;2.中盐湖南株洲化工集团)

工业技术

从电石渣中回收氧化钙的工艺研究与生产实践*

田伟军1,赖乃斌2

(1湖南化工职业技术学院,湖南株洲 412004;2.中盐湖南株洲化工集团)

研究了以电石渣为原料回收氧化钙的工艺,主要过程包括:原料预处理、杂质分离、电石渣煅烧分解等。重点考察了除杂及煅烧工艺条件,结果表明:采用水力旋流除杂工艺,控制水流速度为 0.10 m/s可分离电石渣中大部分杂质;在 900℃下煅烧 5 h,得到的氧化钙产品质量分数可达 85%以上。应用该工艺建成了一套 1万 t/a的生产装置,氧化钙出料和尾气装置采用微负压操作,解决了粉尘污染问题,以水煤浆为燃料并充分利用尾气余热降低了能耗。采用回转窑煅烧,设备结构简单、生产过程控制方便可靠、处理能力大、自动化程度高。

电石渣;氧化钙;水力旋流除杂工艺

电石渣是水解获取乙炔气后的以氢氧化钙为主要成分的废渣,主要来源于聚氯乙烯、乙炔、聚乙烯醇等化工产品的生产。随着聚氯乙烯行业快速发展,电石将迎来投产高峰,电石渣的产量将会大幅增加。回收利用电石渣的途径较多[1-3],但回收加工生产氧化钙的研究并不多。笔者利用电石渣为原料回收氧化钙产品,采用水力旋流除杂质,采用回转窑煅烧电石渣,煅烧烟气预热原料电石渣。该工艺路线新颖,生产成本低,制备的氧化钙产品质量分数达85%以上,已建成了一套 1万 t/a的生产装置。

1 实验部分

1.1 原料及仪器

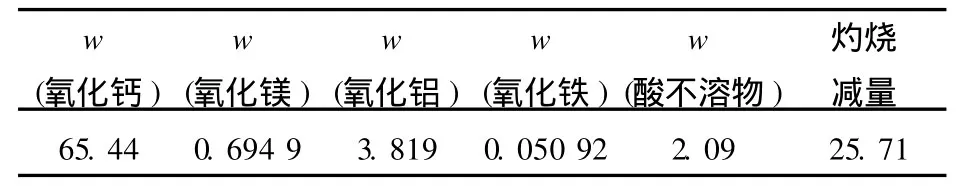

实验采用中盐集团湖南株洲化工集团聚氯乙烯厂副产电石渣为原料制备氧化钙,原料主要成分如表 1所示。

表 1 电石渣的主要成分 (干基) %

将原料电石渣经过固液分离,在 110℃下烘干备用,其他原料均为实验室常用试剂。

仪器:旋流器、恒温烘箱、马弗炉等。

1.2 实验过程

电石渣中主要成分为氢氧化钙,回收氧化钙需对其进行煅烧分解,但电石渣中含有相当数量杂质须除去。首先对原料进行预处理,然后采用水力旋流分离部分杂质,对除杂后的电石渣进行干燥和高温煅烧等,具体步骤如下。

1.2.1 原料预处理

将电石渣浆进行固液分离,所得滤渣用清水洗涤,置恒温烘箱中于 110℃烘干,冷却后除去机械杂质,并研磨过筛。

1.2.2 水力旋流除杂

据文献[3]报道,对电石渣直接进行离心分离,结果发现离心机内所有物质均为灰黑色,分层现象很不明显。实验将筛分后的电石渣加水溶解,利用电石渣中各种杂质和主要成分存在密度上的差异,采用水力旋流分离方法,将氧化铁和氧化铝等杂质与氢氧化钙分离除去。

1.2.3 高温煅烧

根据氢氧化钙的理化性质,氢氧化钙在 580℃时开始分解。另有资料显示[4]:电石渣在 100℃开始出现质量损失,450~680℃时质量损失最多,680~800℃时质量有了少量损失。这可能是 100~450℃时电石渣中少部分在恒温干燥阶段没有完全脱去的吸附水失去,450~680℃时氢氧化钙失去结构水,680~800℃有少量挥发组分和碳渣燃烧。考虑电石渣煅烧温度和煅烧时间对氧化钙含量的影响,将电石渣置于马弗炉中煅烧,达到设定温度后,取出冷却。设计不同的煅烧温度和时间多次实验,测定氧化钙含量,进行比较。

1.3 结果与讨论

1.3.1 水力旋流分离

分别在 0.10,0.15,0.20,0.25,0.30 m/s的水流速度下对电石渣进行旋流分离,其结果如图 1所示。由图 1可知,电石渣通过水力旋流分离杂质后,氧化钙质量分数 (折算)可达 85%以上。其主要原因是氧化铝等杂质的密度比氢氧化钙大,在旋流分离中被选择性除去。

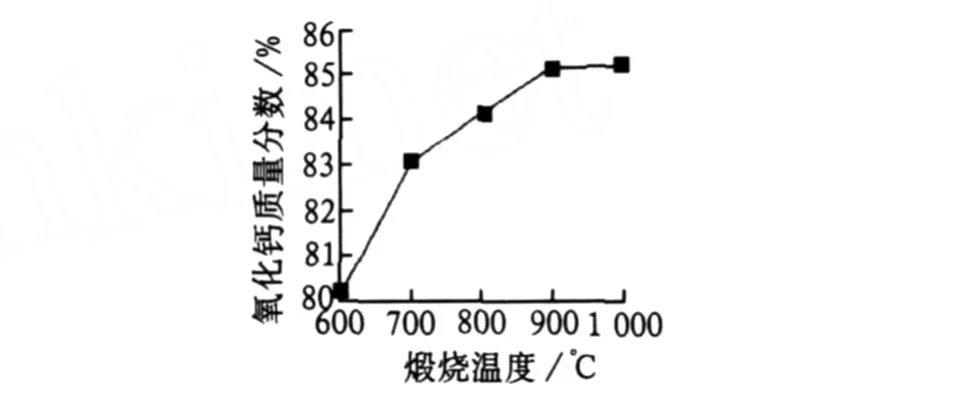

1.3.2 煅烧温度对氧化钙含量的影响

在 600,700,800,900,1 000℃条件下,分别对电石渣进行煅烧,煅烧 4 h后测定氧化钙含量。图 2为煅烧温度对氧化钙含量的影响。由图 2可知,不同煅烧温度对氧化钙质量分数影响较大,电石渣在经 900℃煅烧时其氧化钙质量分数可达到 85%以上,温度进一步升高 (1 000℃),氧化钙质量分数升高不明显,这说明氢氧化钙已彻底分解;煅烧温度过低,氧化钙含量下降很快。因此实验确定 900℃为最佳煅烧温度。

图 1 水流速度对除杂效果的影响

图 2 煅烧温度对氧化钙含量的影响

1.3.3 煅烧时间的确定

在确定煅烧温度的基础上,设定在 1,2,3,4,5,6 h下进行煅烧时间实验。图 3为煅烧时间对氧化钙含量的影响。由图 3可见,煅烧时间对氧化钙含量影响显著,煅烧时间短则氧化钙含量低,这可能是氢氧化钙的结合水未完全失去的结果,当延长煅烧时间至 5 h时,氧化钙质量分数上升至 86%,继续延长煅烧时间,氧化钙含量还有所升高但变化不明显,实验选定最佳煅烧时间为 5 h。

图 3 煅烧时间对氧化钙含量的影响

2 生产应用

应用上述工艺建成了一套 1万 t/a生产装置,其具体生产工艺及相关技术经济指标如下。

2.1 工艺流程

图 4为从电石渣中回收氧化钙的生产工艺流程图。

流程说明:原料电石渣浆经固液分离后进入水力旋流器除杂,通过皮带输送机送喂料螺旋输送机进入回转窑煅烧分解,从窑头喷射进来的水煤浆与空气混合,充分燃烧产生高温烟气使电石渣持续煅烧分解,出料口氧化钙产品经内外双冷螺旋冷却机冷却送气流粉碎机,在引风机的负压作用下依次经过旋风分离器和布袋除尘器收集,窑尾烟气与喂料螺旋输送机间接换热以提高原料电石渣温度,降低烟气温度后经除尘系统后放空。

图 4 从电石渣中回收氧化钙的工艺流程图

装置特点:氧化钙为强碱性腐蚀粉末,生产过程中容易产生大量粉尘,产品易吸收空气中水分潮解,该工艺出料和尾气采用微负压操作,解决了粉尘污染问题。以水煤浆为燃料,充分利用了尾气余热,能耗低。采用回转窑煅烧,设备结构简单、生产过程控制方便可靠、处理能力大、自动化程度高。

2.2 技术经济评价

采用回转窑煅烧电石渣,一次投资额较大。以1万 t/a生产装置测算,总投资约 500万元,但劳动定员可大幅减少,节省了人力资源成本。另外,由于原料电石渣不计成本,部分聚氯乙烯生产企业甚至还要缴纳处理费以解决副产的电石渣。因此,该工艺主要消耗为电能和水煤浆,约合 200元 /t,而质量分数在 85%以上的氧化钙产品市场销售价格在300~350元 /t,扣除人工费和能源费用,每吨氧化钙产品的利润在 50元以上。

3 结语

1)采用水力旋流器除杂质,可有效分离和提纯电石渣;2)控制煅烧时间为 4 h,煅烧温度为900℃,获得氧化钙产品质量分数达 85%以上;3)采用回转窑煅烧电石渣处理能力大、生产控制方便。笔者研究从电石渣中回收氧化钙解决了目前多数氯碱行业面临的难题,可处理大量固体残渣,并获得优质副产品,对保护环境、节约资源、实现经济可持续发展具有显著的生态和社会效益,符合国家节能减排政策。

[1] 胡国静,张树增,王键红.电石渣的综合利用[J].聚氯乙烯,2006(8):39-41,44.

[2] 闫琨,周康根.电石渣综合利用研究进展[J].环境科学导刊,2008,27(B06):103-106.

[3] 王素娥,高俊,林明丽,等.电石渣中氧化钙的回收初探[J].现代化工,2007,27(增刊):153-155.

[4] 白进伟,邓跃全.电石泥渣分析 [J].理化检验:化学分册,2004,40(11):659-660,663.

Process research and production practice of recover ing calcium oxide from carbide slag

TianWeijun1,LaiNaibin2

(1.Hu′nan Chem ical Vocational and Technical College,Zhuzhou412004,China;2.CNSIC Hu′nan Zhuzhou Chem ical Industry Group)

Calcium oxide recovery process with the carbide slag as raw material was studied,and its main course included pretreatment of raw material,impurity separation and carbide slag calcination and decomposition etc.. Impurity and calcination process conditionswere specially investigated,and results showed that:most impurities in carbide slag could be separated by adopting hydrocyclone impurity removalprocess and by controlling the flow rate at0.10 m/s;andmass fraction of calcium oxide obtained under calcination at 900℃for 5 h could reach more than 85%.It was proposed that a set of 10 000 t/a production plant should be set up,in which micro-negative pressure operation could be adopted at the calcium oxide discharge port and at tail gas exit to solve dustpollution,coal-water slurry should be used as fuel and exhaust gaswaste heatmust be utilized to reduce energy consumption.Moreover,using rotary kiln to calcine has many advantages,such as simple equipment structure,convenient and reliable production process control,large treatment capacity,and high degree of automation.

carbide slag;calcium oxide;hydrocyclone impurity removal process

TQ132.32

A

1006-4990(2010)08-0036-03

电石渣中氧化钙的回收工艺研究(09C1145)。

2010-03-16

田伟军 (1971— ),男,高级工程师,副教授,化学工程硕士,主要从事无机精细化工工艺教学和科研工作。

联系方式:twj96680@163.com