低盐固态酱油淋浇发酵工艺优化*

陈敏,蒋予箭,沈忱,张海珍

(浙江工商大学食品与生物工程学院,浙江杭州,310035)

低盐固态酱油淋浇发酵工艺优化*

陈敏,蒋予箭,沈忱,张海珍

(浙江工商大学食品与生物工程学院,浙江杭州,310035)

以豆粕、麸皮为原料,对低盐固态酱油淋浇发酵工艺参数进行优化。以一淋原油中氨基酸态氮含量为评价指标,开展了发酵温度、盐水浓度和淋浇周期单因素试验。在此基础上,采用Box-Benhnken响应面分析法,设计了3因素3水平试验,通过SAS软件分析得到回归模型并进行了方差分析,优化的工艺参数为:发酵温度43.1℃,盐水浓度为14.8°Bè,淋浇周期为2.5 d/次。在此工艺下一淋原油中氨态氮含量达到11.4 g/L,与回归模型的预测值相对误差仅0.88%,回归方程与实际情况拟合较好。

酱油,低盐固态发酵,淋浇,氨态氮,响应面法

酱油是以大豆、小麦、麸皮等为原料经过米曲霉制曲,拌盐水发酵酿制成的粮油深加工品,现行的生产工艺主要包括低盐固态发酵工艺和高盐稀态发酵工艺2种。低盐固态发酵工艺因设备投资低、生产周期短等特点,目前主导着中低端酱油产品的生产。但与高盐稀态发酵工艺相比,产品风味稍欠缺,如何提高低盐固态酿造酱油的风味是行业十分关注的课题[1]。淋浇发酵是采用重复将发酵池底的酱汁回淋于酱醅面层,可达到改善酱油风味,提高酱油得率及品质的目的[2-4]。近年来,一些酱油生产企业先后注意到了淋浇发酵工艺在提高低盐固态酱油出品率及改善酱油品质方面的作用,开始进行生产性试验或应用。但由于对具体工艺参数的认识及控制上的差异,应用效果差异很大。因而开展低盐固态酱油淋浇工艺的系统研究,将对酱油生产企业起到指导作用。

本试验以淋浇发酵酿造酱油一淋原油中氨基酸态氮(ammoniacal acids content,AN,简称氨态氮)的含量作为考察低盐固态酿造酱油淋浇发酵工艺的主要指标。在淋浇发酵温度、盐水浓度和淋浇周期单因素试验的基础上,采用Box-Benhnken响应面分析法,设计了3因素3水平试验,通过SAS软件分析得到回归模型并进行了方差分析和验证试验,进行了低盐固态酱油淋浇发酵工艺参数的优化。

1 试验材料与方法

1.1 试验材料

豆粕、麸皮、食盐,杭州食品酿造有限公司提供。

沪酿3.042米曲霉,上海迪发酿造生物制品有限公司。

PDA培养基,杭州微生物试剂有限公司。

VS-840-2超净工作台,上海博讯实业有限公司医疗设备厂;YXQ-LS-SⅡ全自动电热压力蒸汽灭菌器,上海博讯实业有限公司医疗设备厂;PHS-3C Precise pH METER酸度计,上海雷磁仪器厂;78HW-1恒温磁力搅拌器,杭州仪表电机厂;76-1玻璃恒温水浴缸,常州国华电器有限公司。

1.2 试验方法

沪酿3.042米曲霉菌种活化:取保存的菌种,接种于马铃薯-葡萄糖液体培养基上,28℃,转速150 r/min,培养时间 72 h。

种曲制备:m(豆粕)∶m(麸皮)∶m(水)=1∶4∶5,121℃灭菌20 min,冷却后以0.3%量接入活化菌种,30℃,转速150 r/min,培养时间72 h。

成曲制备:m(豆粕)∶m(麸皮)∶m(水)=6∶4∶5,121℃灭菌20 min,冷却后以0.3%量接入种曲,在33~35℃下通风培养39 h出曲。

入池发酵:根据试验设计配制不同浓度的盐水,m(盐水)∶m(成曲)=1∶1.5 混合均匀,发酵 20 d,跟踪测定氨态氮含量。

淋油:发酵结束时,每缸加入同体积80℃的热水。浸没固态酱醅表面,静置12 h后抽提出一淋原油;再加入同体积热水浸没固态酱醅表面,静置4 h后抽提出二油。同时进行氨态氮、全氮、蛋白质利用率指标的测定。

氨态氮测定方法:甲醛滴定法[5]。

全氮测定方法:凯氏定氮法[6]。

蛋白质利用率计算:

蛋白质利用率/%=

式中:m、d、ρN,本次产酱油的实际量、密度、全氮含量;m1、d1、ρn1,借用上次二淋油的量、密度、全氮含量;m2、d2、ρN2,本次产的二淋油的量、密度、全氮含量;mp,混合原料中蛋白质的总量,kg。

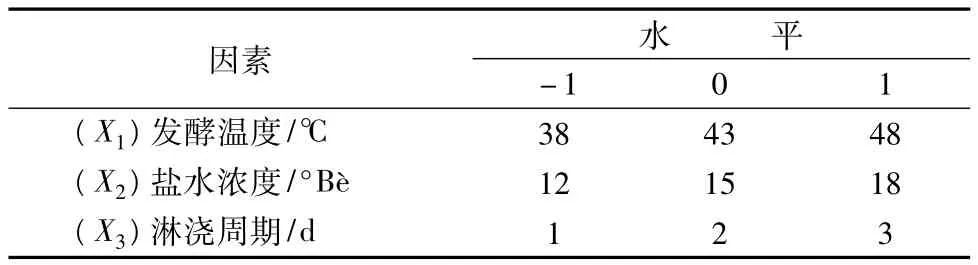

1.3 响应面试验设计[7-10]

通过单因素试验结果,确定发酵温度(X1)、盐水浓度(X2)、淋浇周期(X3)3个因素与氨态氮含量进行响应面试验设计(表2),采用SAS8.0对试验数据进行回归分析。每一自变量的低、中、高试验水平分别以-1、0、+1进行编码,该模型通过最小二乘法拟合二次多项方程 Y =A0+ΣAiXi+ΣAiiXi2+ΣAijXiXj,其中 Y 为响应值(氨态氮含量) ,A0、Ai、Aii、Aij为方程系数,Xi、Xj(i≠j)为自变量编码值。多项式模型方程拟合的性质由确定系数R2表达,显著性采用F检验;采用SAS典型性分析预测最大氨态氮含量的发酵条件。

2 结果与讨论

2.1 两种低盐固态酱油发酵工艺的比较

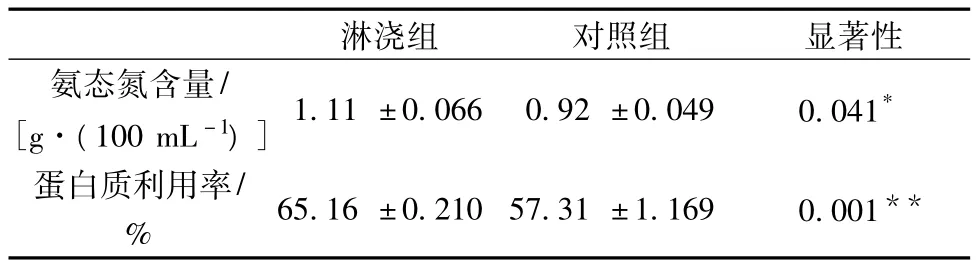

在 m(成曲)∶m(盐水)=1∶1.5,盐水浓度为 15°Bè,发酵温度42~45℃条件下,分别采用低盐固态发酵工艺与低盐固态淋浇发酵工艺,以玻璃恒温水浴缸进行保温发酵,共发酵5批次。分析对照2种工艺条件下酿造酱油的氨态氮指标与蛋白质利用率,结果如表1。

表1 两种工艺条件所得酱油理化指标的比较

表1表明,2种工艺下酱油一淋原油氨态氮含量差异显著,原料蛋白质利用率差异极显著。淋浇工艺下,酱油一淋原油的氨态氮含量和原料蛋白质利用率均比对照组高,氨态氮含量较对照组提高21%,蛋白质利用率比对照组提高13.7%。可见,采用淋浇工艺改善低盐固态酿造酱油的质量、提高工厂经济效益的效果是明显的。

2.2 淋浇发酵工艺参数的单因素试验

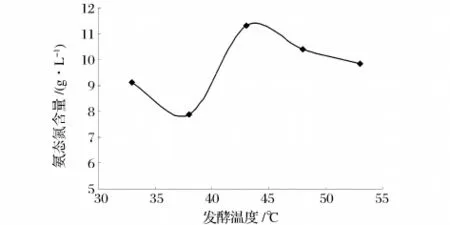

2.2.1 发酵温度的优化

发酵温度与酱醅中蛋白质的水解速度和水解程度密切相关,还会影响杂菌的生长情况,在较低温度下进行发酵,容易使酱醅酸败。试验考察了33、38、43、48和53℃对淋浇酱油一淋原油氨态氮的影响,见图1。由图1可见,发酵温度为43℃,有利于蛋白质的分解,氨态氮含量最高。

图1 发酵温度对酱油中氨态氮含量的影响

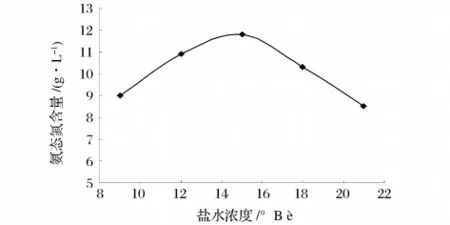

2.2.2 盐水浓度的优化

向成曲拌入盐水的主要作用是防止发酵过程酱醅的杂菌污染,但过高的盐水浓度会抑制蛋白酶的作用,使得发酵时间延长。本试验考察了9、12、15、18、21°Bè盐水对淋浇酱油一淋原油AN的影响,结果见图2。试验结果表明,盐水浓度在15°Bè时一淋原油中的AN含量最高,在该盐水浓度下成曲中蛋白质分解最好,氨态氮形成最高。

图2 不同盐水浓度对酱油氨态氮含量的影响

2.2.3 淋浇发酵周期的优化

淋浇的目的主要是:(1)使酱醅保持在湿润的状态,(2)使酱醅温度保持均匀。对于不淋浇的低盐固态发酵工艺,上层酱醅到了发酵后期常由于水分过低,蛋白质水解不充分,原料利用率偏低。本试验考察了1、2、3、4、5 d的淋浇周期对一淋酱油中氨态氮的影响。试验结果表明,淋浇周期为2 d时,酱油的氨态氮含量较高,质量较好。同时试验中发现,由于低盐固态淋浇发酵工艺酱醅表面没有覆面盐,若淋浇周期>3 d,酱醅表面容易长出白色的霉状物。

图3 不同淋浇周期对酱油氨态氮含量的影响

3 响应面法对淋浇发酵工艺条件进行优化

3.1 Box-Behnken试验设计的因素与水平

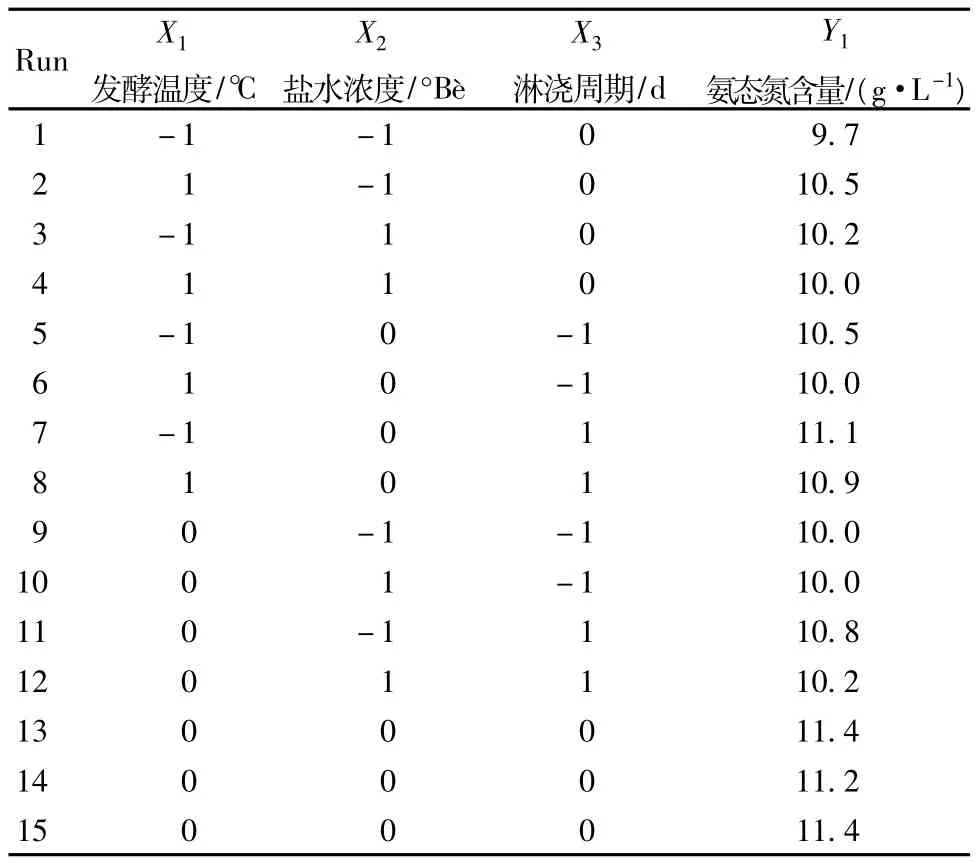

根据单因素试验结果,选取单因素试验的最优点为中心,采用响应曲面法中的Box-Behnken试验设计研究优化低盐固态酱油淋浇工艺。根据Box中心组合设计原理,设计了3因素3水平的响应面分析试验。共有15个试验点,其中12个为析因子,3个为0点,以估计误差。以氨态氮含量为响应值(Y),试验设计及结果见表2和表3。

表2 Box-Behnken试验设计的因素与水平

表3 响应面中心组合试验设计及结果

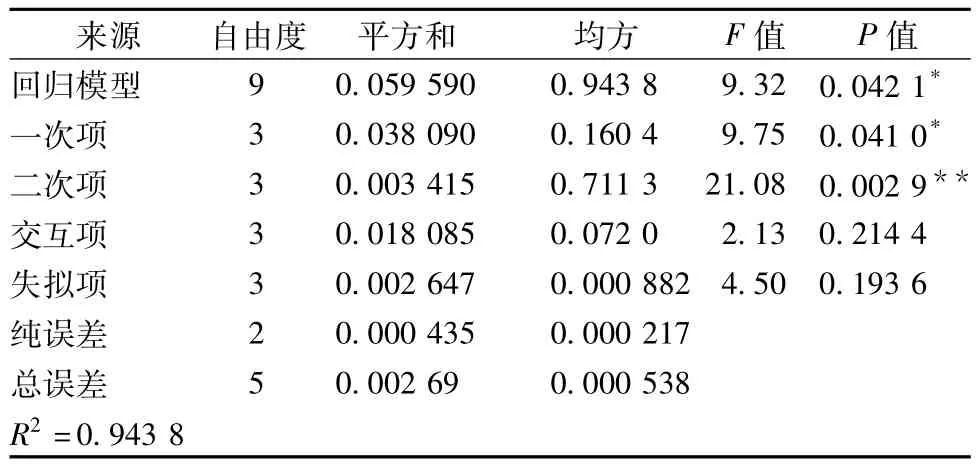

3.2 回归模型的建立和方差分析

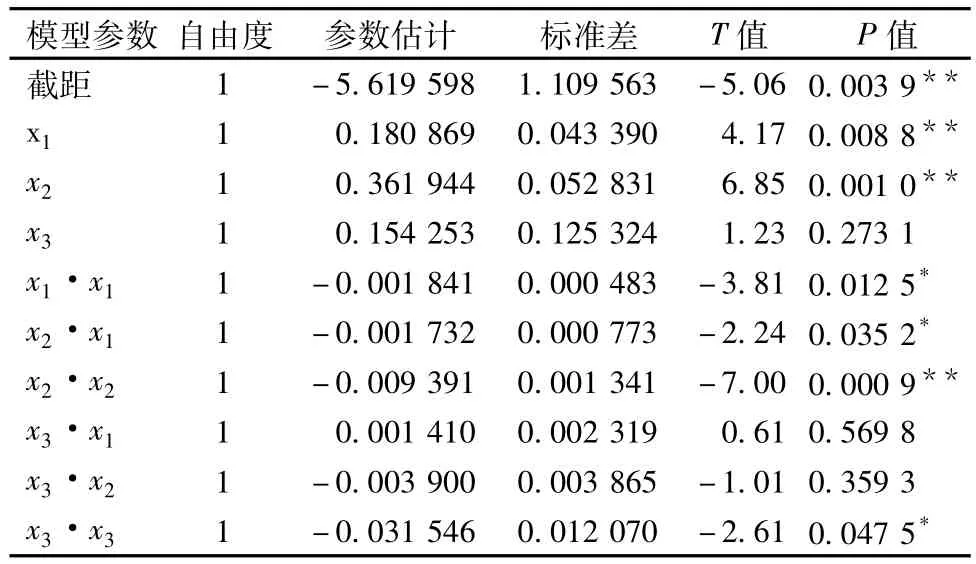

运用SAS软件对响应值进行回归分析,经拟合得到回归预测模型为:

Y=1.139 867 -0.002 988 X1-0.006 163 X2+0.302 00 X3-0.046 021 X12-0.025 975 X2X1-0.084 521 X22+0.007 050 X3X1-0.011 700 X3X2-0.031 546 X32,回归方程的方差分析见表4和表5。

表4 回归方程的方差分析

表5 回归系数取值及分析结果

从表3和表4可看出,该回归方程的一次项显著,二次项非常显著,说明各个试验因素对响应值的影响是二次抛物线的关系。整体模型的“Prob>F”值小于0.05,表明该二次方程模型比较显著;R2=0.943 8,说明这种试验方法是可靠的,能够很好地描述试验结果,使用该方程进行真实的试验点分析是可行的。回归系数显著性检验表明,在所选取的各因素水平范围内,对低盐固态一淋原油氨态氮影响的排序依次为:盐水浓度>发酵温度>淋浇周期。

3.3 响应曲面图分析

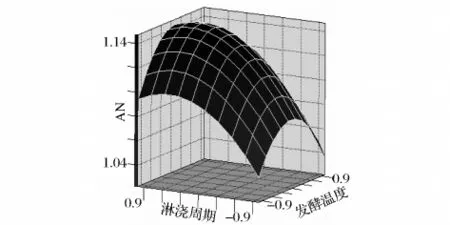

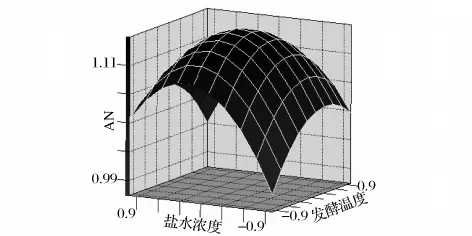

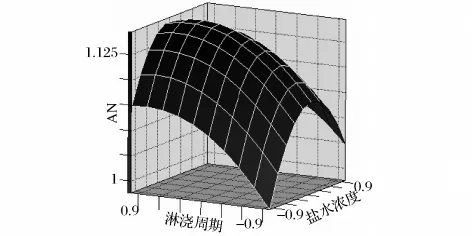

根据回归结果作出相应曲面图,结果见图4~图6。

图4是在盐水浓度处于中心点(15°Bè)时,其他2因素的交互作用体现。由图4可知,同一发酵温度下,氨态氮含量随着淋浇周期的延长呈先增加后减少的趋势。原因是适当的淋浇周期有利于制曲时产生的蛋白酶与底物的充分接触,还可促进空气中耐盐酵母和乳酸菌在酱醅中的生长繁殖,改善酱油风味。若淋浇周期过长,酱醅中蛋白质分解速度减缓,酱油风味变差;而淋浇周期过短,会导致杂菌增殖过快,消耗酱醅中已分解的原料,导致一淋原油氨态氮偏低。

图5是在淋浇周期处于中心点(2 d/次)时,其它2因素的交互作用体现。由图5可知随着发酵温度的增加,氨态氮含量在45℃附近时达到最高值,且回归方程中发酵温度和盐水浓度的一次项和二次项均显著(P<0.05)。说明发酵温度与盐水浓度的交互作用显著。

图6是在发酵温度处于中心点(45℃)时,其他2因素的交互作用体现。由图6可知,同一淋浇周期时,氨态氮含量随着盐水浓度的增加呈先增加后减少的趋势。分析原因应是盐水浓度较低,杂菌生长较容易,消耗酱醅中蛋白质物质,导致一淋原油中氨态氮偏低。若盐水浓度偏高,虽较好抑制了杂菌的生长,但不利于酱渣中蛋白酶的催化,延缓了原料的分解利用,在相同的发酵时间内,氨态氮含量达不到较高的水平。

3.4 发酵工艺条件的确定与验证

通过软件分析,低盐固态淋浇发酵工艺的最佳参数为发酵温度43.2℃,盐水浓度为14.8°Bè,淋浇周期2.5 d/次。在此工艺条件下氨态氮含量的理论值是1.15 g/100 mL。为检验响应面法的可靠性,采用上述发酵参数作3组平行验证试验,实际测得值为(1.14±0.006 7)g/100 mL,理论值与实际值的相对误差在0.88%左右,差异不显著。因此,采用响应面法优化得到的低盐固态酱油的淋浇工艺参数准确可靠,具有实用价值。

图4 温度与淋浇周期交互影响氨态氮含量的曲面图

图5 温度与盐水浓度交互影响氨态氮含量的曲面图

图6 盐水浓度与淋浇周期交互影响氨态氮含量的曲面图

4 结论

通过单因素试验确定了影响低盐固态酱油淋浇工艺一淋原油氨态氮的各因素水平范围,采用Box-Behnken 3因素3水平试验设计优化因素水平,应用SAS软件对试验结果进行分析,得出以酱油一淋原油氨态氮为指标的最优的淋浇工艺参数,即发酵温度43.2℃,盐水浓度为 14.7°Bè,淋浇周期 2.5 d/次。经过验证试验,实际测得的一淋原油中氨态氮含量平均为 11.4 g/L,与理论预测值的相对误差仅为0.88%左右,因此,采用响应面法优化得到的方程能较好的模拟试验结果,优化得到的淋浇工艺参数具有较强的应用价值。

[1] 林祖申.提高低盐固态发酵酱油质量风味的研究与探讨[J].中国酿造,2001(6):1-4.

[2] 谢韩.探讨酱油生产的淋浇工艺[J] .江苏调味副食品,2004,21(4):20 -21.

[3] 张海珍,蒋予箭,陈敏,等.淋浇工艺对低盐固态酿造酱油风味的影响[J].中国调味品,2009(8):91-94.

[4] Reeta Rani Singhania,Anil Kumar Patel,Carlos R Soccol,et al.Recent advances in solid-state fermentation[J].Biochemical Engineering Journal,2009,44:13 -18.

[5] ZB X 66014-1987.低盐固态发酵酱油检验方法[S].

[6] GB/T 5009.5-2003.食品中蛋白质的测定[S].

[7] 张钟,刘正,李凤霞.用响应面法优化黑糯玉米发酵乳饮料发酵工艺参数[J].中国粮油学报,2008,23(1):160-164.

[8] Cheng Jin,Li Q S,Xiao Ru-cheng.A new artificial neural network-based response surface method for structural reliability analysis[J].Probabilistic Engineering Mechanics,2008,23:51 -63.

[9] 李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2005:3-64.

[10] 洪楠,侯军.SAS for windous(v8)统计分析系统教程新编[M].北京:清华大学出版社,北京交通大学出版社,2004:159-284.

Optimization of Spraying Extraction Process Parameters for Soy Sauce Under Low Salt and Solid State Fermentation Using Response Surface Methodology

Chen Min,Jiang Yu-jian,Shen Chen,Zhang Hai-zhen

(College of Food Science and Bioengineering,Zhejiang Gongshang University,Hangzhou 310035,China)

In this paper,the process parameters of low-salt and solid-state fermentation with Spraying-extraction were investigated by using soybean,bran as raw material.The variation range of parameters was determined by single factor experiment.Then three factors such as temperature,concentration of brine and spraying-extraction cycle were optimized by response surface method.Using amino acids contents as the response value,the effects of various factors were estimated through variance analysis and response surface analysis.The results showed that optimum fermentation temperature,concentration of brine and spraying-extraction cycle were 43.1℃,14.8°Bè,2.5 days,respectively.Under these conditions,the amino acids content of soy sauce was 1.14g/100 mL.The experimental values agree with those predicted from the regression model within a relative error of 0.88%,indicating a good fitness.

soy sauce,low-salt and solid-state fermentation,spraying-extraction,amino acids contents,response surface methodology

硕士,副教授。

*浙江省科技计划项目(2007C22001)

2010-03-19,改回日期:2010-06-21