六维减振平台机构与控制的同步优化

李坤全 ,康 琰,文 睿

(1.河南工程学院 机械工程系,河南 郑州 451191;2.河南工程学院 土木工程系,河南 郑州 451191)

机构的优化设计是保证机构性能的重要手段,成功地设计一个机器人系统的关键因素是在满足预先给定的性能技术指标的前提下,充分考虑其运动学与动力学性能.由于六维减振平台是复杂的机电系统,机构参数和控制参数之间存在着耦合现象,为提高减振平台系统的性能指标,本文从机构与控制同步优化的观点出发[1-4],对以6-RSS并联机器人为主体机构的减振平台的参数进行了优化设计,通过计算仿真验证了六维减振平台的控制和机构同步优化的有效性.

1 机构优化设计目标函数的建立

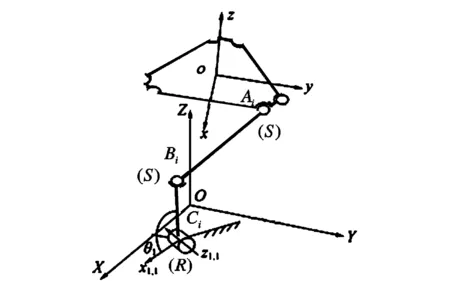

6-RSS并联机构单支链的结构如图1所示,支链与静、动平台分别通过转动副和球铰相连,通过控制变位执行器上的伺服电机,确保各变位执行器所需的角度,从而实现动平台高精度的大位移减振.减振平台主体机构动平台中心点的位置和姿态坐标可表示为:

P=(px,py,pz,θx,θy,θz),

这里,px,py,pz和θx,θy,θz分别表示动平台原点在静平台固定坐标系的位置和转动分量,且动平台原点为O.关于并联机构的优化设计,相关的学者提出了各种各样的优化设计目标函数,但普遍认为,雅克比矩阵的条件数是作为运动学性能最优的较为理想的目标函数,原因表述如下:

图1 6-RSS 支链简图Fig.1 6-RSS ranched-chain diagram

6-RSS并联机构支链驱动杆运动角速度与动平台运动速度的关系为:

(1)

(2)

(3)

式中,‖·‖表示矩阵或向量的模.由式(3)可以看出,‖J‖·‖J-1‖刚好为Jacobian条件数,记为:

C(J)=‖J‖·‖J-1‖.

仔细研究可知,雅克比矩阵条件数刚好也可看为支链驱动杆运动角速度的相对误差引起动平台速度相对误差的放大系数.因此,Jacobian矩阵的条件数可作为提高减振平台主体机构动平台轨迹运动精度的优化设计目标函数.而且,由式(3)可以看出,若想获得最优的运动性能,Jacobian矩阵的条件数必须最小,同时考虑到机构不能奇异.因此,优化目标函数为:

(4)

det(J)>0,

这里,n为运动轨迹空间离散的点数.

2 控制优化设计目标函数的建立

六维减振平台主体机构的动力学方程式可表示为:

(5)

这里的J为雅克比变换矩阵,m为动平台质量,G(·)为系统非线性项,由阻尼矩阵和刚度矩阵组成,l1i为支链中CiBi的长度,l2i为支链中BiAi的长度,i=1,2…,6,F′ 为动平台中心点所受的外力,M′ 为动平台中心点所受的外力矩,τ为控制输入向量.

式(5)表明,通过控制输入向量τ,可使动平台按照预先的规划轨迹在空间运动.从控制的角度来讲,就是如何合理地构造出输出使得系统的上升时间、输出超调量和调整时间性能达到最小,而这些控制指标可以由下面的函数表示[5]:

(6)

式中,△P1=P-Pd表示动平台位姿误差.当反馈时间△t取为常量时,可得到控制性能为目标的函数离散表达式

(7)

由上面的推导过程,可以看出,式(5)表示系统输出向量P是由控制量向量τ和结构设计参数共同决定的,这说明结构和控制是相互耦合的.因此,为得到系统良好的输出品质,有必要对结构和控制同步优化.

3 6-RSS并联机器人的同步优化

3.1 系统同步优化的目标函数

由于结构设计者和控制设计者所关注的目标不同,相对应的指标优化函数也是不同的,这里考虑到机构奇异性约束的影响[6],将控制与结构设计两个领域内的目标统一为一个单目标优化函数

(8)

其中,a1,a2为平衡因子,这是因为矩阵的条件数的数值较大,而误差的值较小,为了防止优化计算中出现大数“吃掉”小数的情况,通过平衡因子将两者处于同一数量级,本次仿真中取a1=10-3,a2=103.H为惩罚项.式(8)是一个既包含结构优化函数又包含控制优化函数为的优化模型.我们将其中的变量定义为V=[V1,V2],并且V1为结构设计变量组成的向量,V2为控制设计变量组成的向量.那么,其敏度为:

(9)

对式C(J)=‖J‖·‖J-1‖中的V变量求偏导得:

由△P1=P-Pd,可知式(9)等号右边的 ∂△P1(t)/∂V可以写成如下形式:

(10)

Pd在这里为理论规划值,即有∂Pd/∂V=0. 理论上∂P/∂V的值可以通过式(5)对设计变量偏导数求得.

(11)

但是,在实际中很难从式(11)中获得∂P/∂V的数值解,这是因为对于式(5)来说,只能得到P的数值解,而∂P/∂V值无法直接求得,虽然非线性项G(·)的表达式是明确的,但它对参数的偏导数的表达式很难获得,推导过程非常复杂,其符号表达式很难显式给出.也正因为如此,有些参考文献将复杂系统的敏度分析列为结构设计与控制设计同步优化的难点之一.此外,在控制算法中,输入力矩τ通常为误差或系统状态变量所组成的函数,基于上面原因我们知道∂τ/∂V的值也是很难获得的.为了避免非线性项G(·)在求偏导数所带来的困难,很多学者采用不需要知道导数信息的优化算法进行计算,如遗传算法[7].但是,由于结构与控制同步优化中含有大量的设计变量,使得这些算法计算效率很低.因此,目前文献给出的算例仅能对一些简单的非线性结构进行结构与控制的同步优化.

3.2 减振平台滑模控制器的设计

为了解决在计算非线性矩阵G(·)求导过程中带来的问题,这里我们构造6-RSS减振平台的滑模控制器,取滑模面为:

S=T2△P2+T1△P1,

(12)

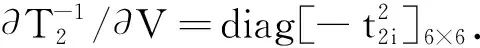

式中, △P1=P-Pd, △P2=P-Pd,T1=diag[t1i]6×6,T2=diag[t2i]6×6(i=1,2,…,6)且t1i>0和t2i>0均为可调参数.将式(12)对时间求导得:

(13)

(14)

将式(14)代入式(5),并经过一系列变换,得

(15)

这里,式(15)和式(5)是完全等效的,通过比较,可以看到式(15)为简单的线性表达式,非线性项G(·)被抵消,于是,对复杂非线性方程式(5)的敏度分析就转化为对线性方程式(15)的分析,这无疑简化了对参数敏度分析的难度.

3.3 系统优化目标函数的敏度求解

式(15)对V求导得:

(16)

(3) 将∂△P1/∂V数值和式(16)代入式(9),得到f3对参数的敏度值,这样就可以利用优化算法对参数进行优化[8].

4 计算仿真

机构参数为6-RSS并联机构上、下6个铰接点的坐标,如果直接对这些变量进行优化,将使得动、静平台的6个铰接点不共面,这非常不利于机械制造.为了便于制造,我们假设转动副和球面铰的铰接点Ci,Ai分别位于同心圆上,铰接点分为3组,每组夹角相同,组与组之间夹角为120°. 这样机构的设计变量由36个简化为4个(rC,rA,φ1,φ2).

首先,用传统的机电设计方法,即先确定结构参数,结构参数已知的情况下进行控制器的设计,之后再用本文方法分别对减振平台主体机构进行优化设计,仿真时减振平台动平台运行轨迹为一个高度为0.5 m、半径为0.15 m的水平圆,通过比较两种方法的位置跟踪误差说明结构和控制同步优化设计的有效性.

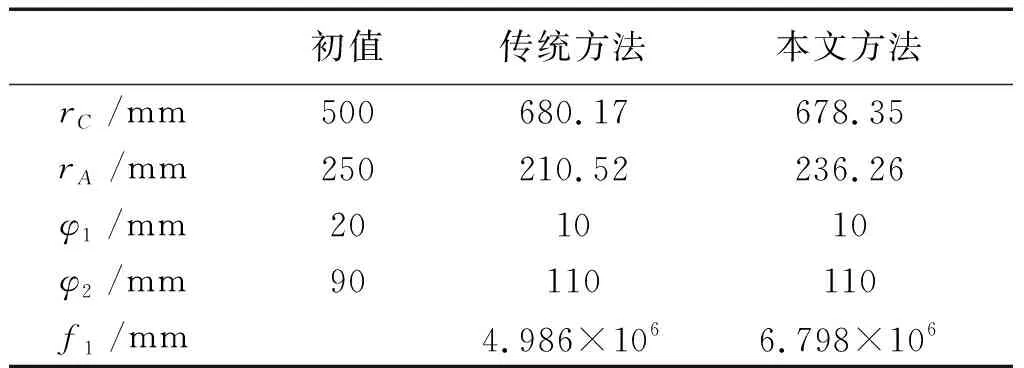

对于以6-RSS并联机构为主体机构的减振平台来说,传统机电设计方法首先仅考虑在其运行轨迹内运动性能指标函数f1,求机构参数的取值使得6-RSS并联机构的雅克比矩阵条件数之和f1最小(f1=4.986×106).该部分不需要求解动力方程,结构参数确定后,仅对控制参数进行敏度分析,使调整参数T1,T2的值达到最优,整个过程中结构和控制参数是分别进行的.而本文所述机构与控制设计同步优化在结构参数确定时考虑了控制的影响,同时,控制参数的确定也考虑了结构方面的因素.因此,结构与控制参数的取值必然相互制约,这一点可以从两种不同设计方法的设计参数优化结果中看出,如表1,表2,表3所示.

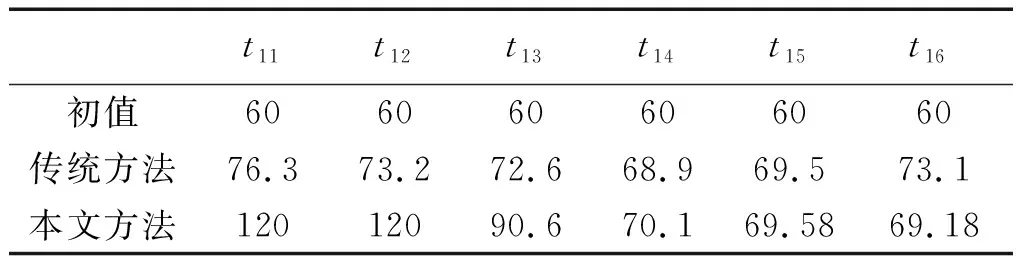

表1 机构参数对比表Tab.1 Structural design parameters comparison table

表2 控制参数T1对比表Tab.2 Control design parameters T1 comparison table

表3 控制参数T2对比表Tab.3 Control design parameters T2 comparison table

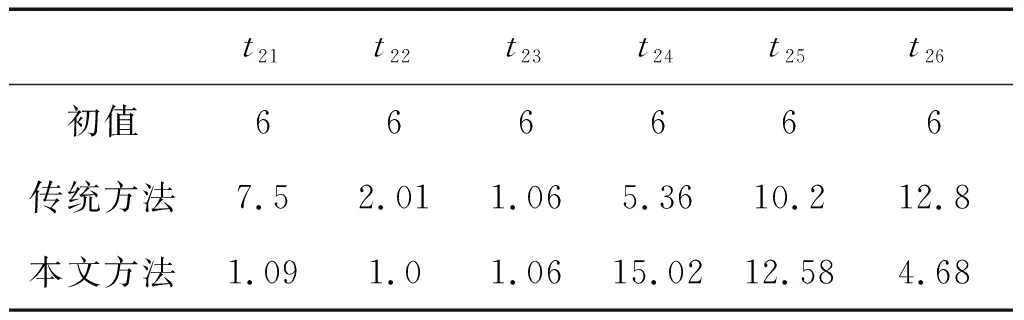

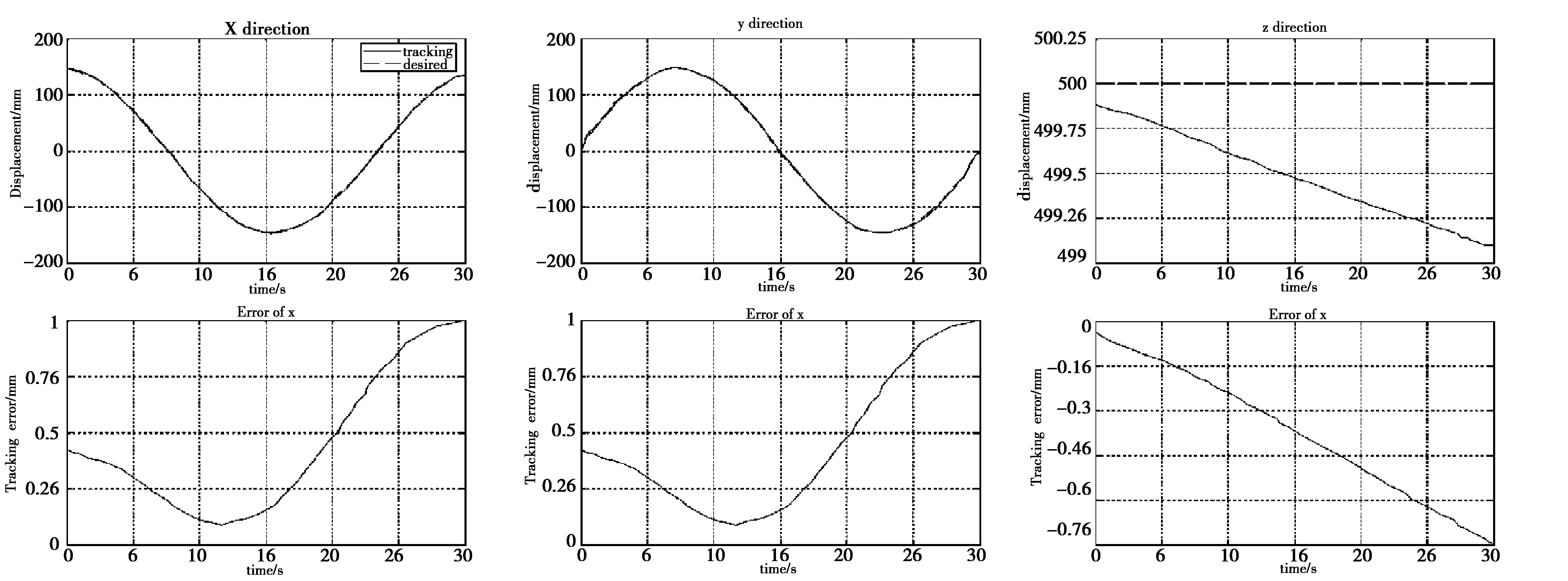

在两组不同参数下,动平台位置的跟踪图、仿真结果见图2.

图2是用传统机电设计方法得到的位置轨迹跟踪及其误差图,其中第一排分别表示x,y,z三个方向上的轨迹跟踪情况,第二排则是三个方向上相应的位置误差.图3是用本文提出方法得到的跟踪及其误差图,图中的含义与图2相同.

图2 传统机电设计方法下跟踪与误差Fig.2 Tracking and error of the traditional mechanical and electrical design methods

图3 同步优化方法跟踪与误差Fig.3 Title in English tracking and error of the integrated optimal methods

采用结构与控制同步优化方法尽管在系统的某个方面取值可能并不是最优,但对于整个系统输出而言,对比两种不同设计方法仿真得到的误差图可以看出,采用同步优化的方法使动平台的位置误差大大下降,可见采用结构与控制同步优化的思想更能够提高系统的综合性能.

5 结 论

(1) 通过构造适当的控制器,将复杂的非线性方程等效化简为简单的线性方程,将非线性方程的敏度分析转化为线性方程的敏度分析,化简了复杂系统求敏度的难题.

(2) 为并联机构中多目标函数参数的优化提供了一种思路.

参考文献:

[1] 姚燕安,查建中,颜鸿森. 机构与控制的协同设计[J]. 机械工程学报,2004, 40(10): 1-5.

[2] 朱灯林, 姜涛, 王安麟,等. 柔性机械手结构/控制融合设计[J]. 机器人,2005, 27 (1): 73-77.

[3] 肖志权, 崔玲丽. 基于遗传算法的柔性机械臂的同时优化设计[J]. 机器人,2004, 26(2): 170-175.

[4] YAMKAWA H. A unified method for combined structural and control optimization of nonlinear mechanical and structural systems[J]. Computer Aided Optimum Design of Structure, 2002(1): 287-298.

[5] 舒兆根.现代控制引论[M]. 长沙:国防科技大学出版社, 1997.

[6] TSUCHIYA T, SUZUKI S J. A Simultaneous Optimization Technique for Spaceplane Shape and Trajectory[C]. AIAA, 2001: 1-10.

[7] HIROSHI Y. Simulaneous Optimization of Structural and Control Systems of Flexible Robot Aarms Cconsidering Geometric Nonlinearity[C]. 8th AIAA/USAF/NASA/ISSMO Symposium on Multidisciplinary Analysis and Optimization, 2000: 4917-4924.

[8] 李炳威. 结构优化设计[M].北京:人民交通出版社,1989.