非木纤维制浆节能技术探索

周海东 杨傲林 郭勇为 陈金山

(泰格林纸集团有限公司,湖南岳阳,414002)

非木纤维制浆节能技术探索

周海东 杨傲林 郭勇为 陈金山

(泰格林纸集团有限公司,湖南岳阳,414002)

国内非木纤维制浆需要解决节能技术问题,木浆采用立式连续蒸煮比常规间歇蒸煮具有显著节能优势,但草类原料不宜采用立式连续蒸煮制浆。非木纤维采用国内横管式连续蒸煮加干、湿法备料工艺要达到比常规间歇蒸煮更加节能的目的,但还存在不少技术问题需要解决。结合生产实践系统地探讨了非木纤维制浆的节能技术。

非木纤维制浆;干湿备料改进;横管连蒸优化;节能技术探讨

污染大、能耗高、产品质量差、资源有效利用率低是目前国内草类浆厂较普遍存在的问题。由于污染和能耗方面存在的问题突出,国内一大批非木纤维制浆行业被迫关停。如果这些矛盾不解决,将严重制约非木纤维制浆技术的进一步发展。

国内非木纤维制浆面临的主要问题之一是节能降耗。采用干、湿法结合备料和横管连续蒸煮,用挤压技术取提黑液,是值得推广的工艺。但在使用这些工艺技术时需要解决节能降耗和环境污染方面的问题,达到既提高质量又降低能耗的目的。国际上先进的制浆造纸技术以木材纤维见长,非木纤维制浆技术的开发并未显示出优势。而国内采用非木纤维制浆造纸发展时间长,历史久远,应用范围广泛,在我国仍具有相当的优势和广阔发展前景。因此,开发非木纤维制浆技术不能完全依赖引进,有必要依靠自主创新来推动该技术领域的进展。

泰格林纸岳阳纸业股份公司化学苇浆车间以芦苇为原料生产漂白硫酸盐苇浆,制浆采用传统的干法备料和普通的 KP法间歇蒸煮工艺,该车间生产线已有40多年历史,由于工艺和装备落后,资源消耗大,经济效益低是该生产线所面临的主要问题,需要提高质量、降低能耗、达到资源结构优化,实现优质高效和可持续发展的目标。

1 项目实施

为解决苇浆生产线长期以来存在的问题,泰格林纸岳阳纸业股份公司对旧的苇浆车间国产设备进行技术改造,新增备苇站、湿法备料和连续蒸煮工艺,开发使用单螺旋挤浆机提取黑液和连蒸余热回收技术。项目实施过程中对切苇备料、湿法除尘、连续蒸煮、黑液提取等工序存在的突出问题进行了系统的探索和改进,达到了优化草类原料资源利用的目的,投产后取得了很好的提质降耗和节能效益。

2 项目实施采取的措施

2.1 新建高效备苇车间

2.1.1 改进备料关键设备

备苇车间的主体设备是五刀切苇机,五刀切苇机的生产能力决定整条生产线的产量和效率。近年来受芦苇市场无序化竞争的影响,芦苇收割质量变差、打包规格混乱和杂质含量升高等问题日益突出。相对标准苇捆而言,五刀切苇机的设计能力为 25 t/h(风干),但散包、烂苇和小捆苇对五刀切苇机的产量造成很大的影响。例如国内某厂一条 220 t/d的苇浆线,需要开 4台五刀机连续切苇片,单台平均切苇能力为 220×2.3÷(4×22)=5.75(t/h)(式中,苇耗按 2.3 t/t浆,平均每天开机 22 h,下同),只达到设计能力的 1/4。

切苇能力低对能耗的影响是显著的,但并未引起人们的重视,因为多开一台切苇机就相当于多开一条备料线,包括皮带输送机、链条机、切苇机、送料风机、圆筛、百叶除尘机和几台除尘风机,总装机容量约为 375 kW。由于切苇机能力低使整条生产线都处于低效状态下运行,造成了大量的能源浪费。如果将切苇机能力提升,就可以少开一些机台。计算表明:每少开一条切苇机生产线,年节电量可以达到 375×22×340×0.6=1683000(kWh)(负载率按 60%计算),年节电效益可达 80余万元。因此,在芦苇质量降低的情况下设法提高切苇机能力是优化能源利用率的一种有效途径。

提高单台切苇机能力,关键要解决送苇速度和送苇连续性,减少设备的空转率。本项目主要改进设计五刀切苇机,其改进要点:优化链条机结构,平衡各辊转速,取消速度差,进料速度由原设计的27 m/min提高到 46 m/min,解决了进料缓慢不连续和磨损卡阻等诸多问题。同时配套设计新型无托辊皮带输送机提高送苇效率,改善现场环境。为了提高钩苇连续性,采用农用小型挖掘机代替人工钩苇 (见图1),使钩苇效率较人工钩苇大幅提高。通过这些改进措施,备苇车间单台切苇机能力较老设备提升60%,切片质量符合连续蒸煮要求。

2.1.2 五刀切苇机改进要点

从整体上考虑,改进设计时不把切苇机当成一台粗糙设备看待,力求尽可能达到选材合适、设计精准、制造优良、性能可靠的目的。

(1)取消喂料机的速度差,各辊之间的最大线速度差减小到≤2m/min;原设计为 22.2 m/min,从而使进料顺利,磨损显著降低。

图1 用机械钩苇提高效率

(2)延长上、下输送链的长度,中心距分别延长 500 mm和 800 mm,使进苇部位的长度和高度增加,便于大捆进苇。

(3)上压苇辊修改结构,从设计上保证升降灵活,防止卡苇捆,使进料顺畅。

(4)对上、下链排进行结构优化,提高强度和耐磨性,减少断链现象发生,确保连续安全生产。

(5)两边的墙板做防止塞苇和缠苇的考虑,把挡板和墙板作为一体设计效果很好。

(6)所有托辊和链轮以提高耐磨性为目的进行优化设计,改进选材和补强并增加齿数,提高运行可靠性。

(7)刀盘护刀面设计可靠的防磨损装置,便于更换,延长刀盘使用寿命。

2.2 开发设计新型活底式苇片料仓

使用苇片料仓对匀衡生产提高效率是必要的,但国内草类原料的料仓使用不好,履带式活底料仓使用不成功,螺旋活底式料仓只适合木片原料并不适合苇片等草类原料,国外其他型式的料仓也主要针对木片原料开发,对草类原料不适用。草类原料与木片相比存在絮聚性容易搭桥,具有易抱团结块的特性,松散性较差,物料中夹有纤维皮、塑料绳和藤子之类的缠绕物,容易造成结块堵塞和出料不匀等问题。由于这些特性,使开发自动连续均匀出料的草片料仓成为一大难题。本项目与国内某科技开发公司合作,经过反复研究和优化,成功地开发了一种液压推杆式活底料仓,获得了很好的使用效果 (见图2)。

2.2.1 液压推杆式活底料仓结构

图2 苇片料仓外形图

液压推杆式活底料仓仓体分为上下两部分:上部为钢板焊接而成的圆筒形结构,内壁有规律地分布一系列鳞形块,起卸压和防止搭桥的作用。下部为钢筋水泥浇灌的矩形仓体,兼做支承基座,矩形底部垫上厚钢板做底,活动推料杆分布于钢板之上,推料杆由两根 90 mm×90 mm的方钢和钢板组焊而成,每组推杆总长度约 10 m,中间布置若干三角形推料板,工作时仓底不活动只是推杆活动。液压缸和动力系统则布置在矩形仓体外侧。仓体下部要求有足够的刚度和强度,以保证能承受油缸的强大推力。料仓出料口连接 1台螺旋出料器,采用变频方式控制转速。

2.2.2 料仓基本参数

料仓容积:500 m3;

贮存物料:苇片 (草片和木片都适应);

物料加入量:177 kg/m3(含水率 34%);

物料含水率:15%~55%;

活底料仓出料量:200~340 m3/h;

推料杆数量:6组;

推料杆往复运行速度:0.75 m/min;

推料杆行程:500 mm;

推料杆最大推力:750 kN。

2.2.3 料仓应用效果

(1)推料杆的往复运动使苇片前移,强大推力起到了搓散团块和破坏絮聚的作用,鳞形块起到卸压和防堵的作用,变频调速实现了出料量可控的要求,这些独特的设计解决了草类物料易抱团、易结块堵塞和出料不匀的技术问题,实现了大型苇片料仓均匀连续出料和出料量可控的理想使用效果。

(2)设备运行稳定,现场环境安静清洁,改变了普通料仓泄漏、堵塞、缠绕、尘雾飞扬的状况,实现了清洁生产目标。

2.3 湿法备料节能问题

由于芦苇原料的含杂率高,干法备料中未被除去的苇片杂质被送入蒸煮锅,占用有效容积,浪费碱液和蒸汽,而且煮出来的纸浆颜色发暗,进而导致掺配化学苇浆的纸产品色相不明亮,产品白度视觉效果不好,这些都是影响提升纸张质量档次的主要因素,也是导致制浆过程中蒸煮用碱、用汽量及漂白化学药品用量增高的主要因素。

显然,增加湿法备料对提升产品质量是非常必要的,但采用湿法备料需要增加装机能耗、水耗和苇耗,湿法备料和连蒸共增加装机容量 1800 kW,增加洗苇水 300 m3/h,洗苇损失率约 6%,所有这些都增加了生产成本,这是一对矛盾。如何在提升产品质量的同时降低 “三耗”,是目前普遍存在和值得深入探讨的问题。在项目设计过程中以降低“三耗”为目标,对使用的湿法备料流程进行了优化和改进。

2.3.1 洗苇机变频调速

湿法备料流程中的主体设备是立式水力苇片洗涤机,苇片洗涤机的容积为 60 m3,装机容量达 280 kW,对苇片进行强力搓揉洗涤时需要消耗可观的能源,这种设计对苇片的洗涤力度是不可控的。实际使用过程中,对洗涤的要求是变化的,如产量大小、苇片质量优劣、洗涤力度强弱等需要根据生产要求随时调整。关键问题是,对苇片的过度搓揉洗涤不但浪费能源,而且增加苇片损失 (部分苇片被搓碎随水流失掉),这就要求洗苇机转速是可调控的。采用变频调速设计很好地解决了这一问题。通过变频调速不但节约了可观的电能,而且可以控制苇片洗涤程度,降低过度搓揉造成的苇片损失。

通过调整叶轮速度达到最佳洗涤效果并实现降低苇损的目的是一种有效的尝试,但仍有深入探索的必要,例如设计高效叶轮对降低能耗是值得研究的课题,有待进一步探索。

2.3.2 苇渣循环回流洗涤

湿法备料除杂率一般在 5%~8%之间,平均按6%计算,日产 150 t的生产线每天除去的杂质量就达150×2.3×0.06=20.7(t),可以装满 30多辆卡车(杂质松软很占体积)。处理这些杂质是个问题,其含水量高不好燃烧,外排对环境造成污染。通过对杂质取样试验,杂质的纤维含量达到 41%,因此认为采用循环回流的方式处理苇渣是可行的,即把从细格筛出来的粗杂质送回洗苇机进行循环洗涤,使有用的纤维类物质得到充分回用,真正无用的无机类杂质在反复洗涤过程中被水带走。

苇渣循环回流洗涤降低了苇片损耗率并很好地解决了环境污染问题,检测结果表明,采用这种方式处理苇渣对质量有轻微影响,但总体衡量是利大于弊。

2.3.3 提高洗苇水温度降低能耗

这里需要澄清一个概念,就是认为所有连蒸系统都是节能的,其实存在误区。对于立式连蒸,节能效果是肯定的,但横管连蒸用于草类浆,特别是采用湿法备料的草类浆,实践证明并不具有明显节能优势。因为在连蒸之前增加了湿法备料,不但安装了很多台动力设备,增加了电耗,而且把原料洗湿了,增加了含水量,这些水进入连蒸需要消耗大量蒸汽来加热。

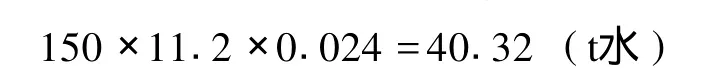

送入连蒸器的苇片,检测的含水量一般在 55%左右 (干度 45%),这部分未脱除的水直接带入了连蒸器,通过简单的计算就可以知道这部分水需要消耗的蒸汽量。

设产量为 150 t/d的连蒸线,每小时的物料平衡计算如下:

每小时的浆产量:150÷22=6.82(t)

每小时苇片用量:6.82×2.3=15.69(t) (绝干,苇耗为 2.3t/t浆)

换算成干度为 45%的苇片质量:15.69÷45%=34.87(t/h)

因此,每小时由苇片带入的水量:G=34.87-15.69=19.18(t)

加热这部分水消耗的蒸汽量:

相当于消耗蒸汽 1.7 GJ/t浆。

式中,假定平均环境温度为 t0=20℃,蒸煮温度为 t1=165℃,水的比热 C=4.187 kJ/(kg·℃)。

冬天环境温度接近于 0℃,消耗的热量将更多。因此,这样的连蒸工艺在冬天消耗蒸汽比夏天高很多。要实现节能目标,必须有可行的改进措施。研究表明,设法提高洗苇水温度对节能是有利的,尤其在冬天极为明显,如果把洗苇水温度由 10℃提高到60℃,可以减少蒸汽消耗量为:

吨浆节汽 0.58 GJ以上,每年可节约能耗 100余万元。

提高水温可以用回收余热来实现,也可以考虑直接用低温余热蒸汽来预蒸苇片,这样热能利用率更高。

2.3.4 洗苇水处理技术探索

湿备料不但增加能耗而且需要增加水耗,洗苇水用量在 300 m3/h以上。

节水的措施:采用污冷凝水或其他废水代替清水,但关键是要对废水进行处理回用,减少环境污染。处理回收洗苇废水,没有成功经验可供借鉴,许多厂都处理不好,或者不经处理外排。本项目采用絮凝剂加斜板重力沉降法进行了实践和探索,取得了一些经验,但运行过程中还有不少问题需要解决。

2.4 连续蒸煮优化与节能

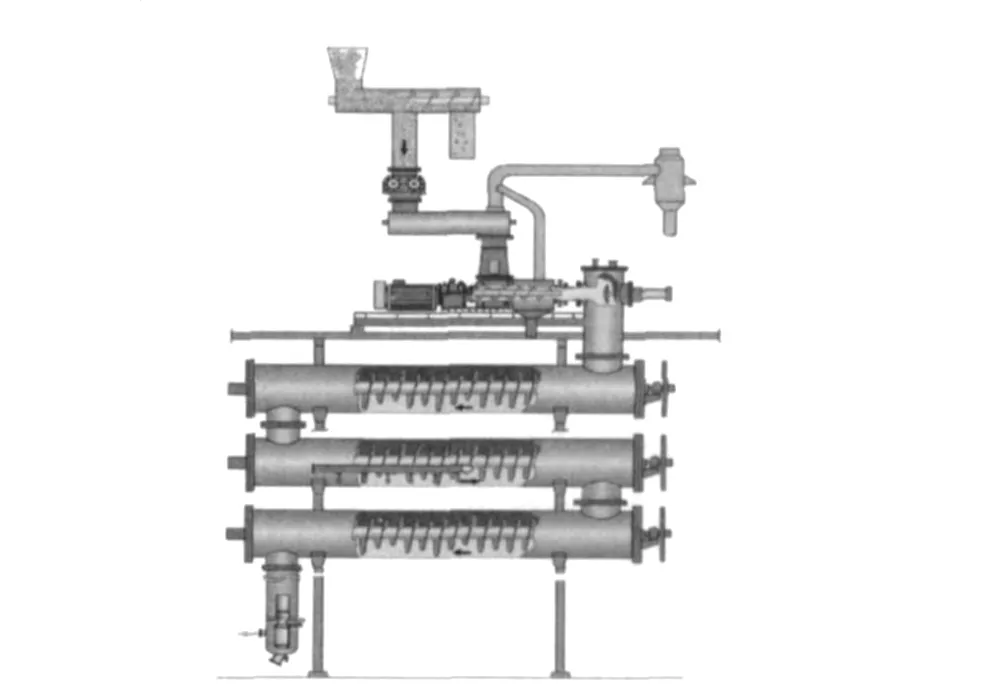

采用横管连续蒸煮工艺的目的是提高成浆质量,使纸浆的强度得到改善。公司采用 3根横管连蒸的工艺流程布置 (见图3)。连续蒸煮本身 (不包括湿备料时)与传统间歇蒸煮相比,有一定的节能优势,这并不是因为液比较小,而是蒸煮器不必进行交替地加热和冷却,没有小放气来消耗能量,没有冷喷放减少了蒸汽外排。但采用连续蒸煮工艺真正要达到节能的目的,需要解决几个主要问题。

图3 连续蒸煮工艺流程简图

2.4.1 重视保温

保温不是一个小问题。连续蒸煮有 3根直径 1.5 m、长 13 m的横管和许多纵横交错的进汽管道阀门,散热面积比间歇蒸煮大得多。但通常的保温措施很简易,法兰和阀门不加保温层,连蒸管的端面也不进行保温,运行过程中造成了大量的散热损失。查表可知:

蒸汽传递热量到钢管壁的传热系数

α1=2.09×106;

钢的导热系数λ钢=1.67×105;

石棉的导热系数λ石棉=610;

即钢的导热系数是普通石棉的 1.67×105÷610=274(倍 )。

用红外测温仪可以测知,裸露在空气中的管壳外壁温度几乎与管壳内的温度相同,达 160℃;经过保温层的包裹后外表面温度降低到了 40~50℃,显然,良好的保温对节能是十分有效的。本项目对所有用汽设备管道采取了十分有效的保温节能措施,对通常认为不能保温的所有部位包括联接螺栓都进行了有效的保温 (见图4和图5),起到降低连续蒸煮的散热损失的作用。热量平衡计算表明,连蒸器的散热损失只占总汽耗的 3.5%左右,而一般的散热损失为 5%~8%。

2.4.2 回收放锅余热

采用湿法备料的连续蒸煮工艺不可避免地带入了较多的水分,而且这部分水温度较低,一般等于环境温度,平均按 20℃计算,若利用余热将水和苇片的温度提升到 85℃以上再送入蒸煮器,则每小时的理论节能量可以达到:

式中:G1=15690 kg/h为苇片质量,C1=1.423 kJ/(kg·℃)为苇片比热;因此

实现这一目标需要用好苇片预蒸螺旋器。目前的预蒸螺旋器需要改进结构,解决混合不佳和跑汽问题,这样,将进入蒸煮器的水和苇片利用余热加温到85℃左右完全可以实现。在这种温度条件下,还没有达到苇片的软化温度,因此不会影响喂料器产生反喷。实践表明,对苇片适当加温还可以降低螺旋的磨损,减少喂料器的动力消耗。

2.4.3 解决喂料器反喷问题

连蒸喂料器反喷问题普遍存在,严重影响生产安全并造成能量损失。解决喂料器反喷需要进行原因分析,找出问题的根源才能采取有效的解决措施。

连续蒸煮与间歇蒸煮的不同点是需要在工作压力 (0.6~0.8 MPa)下实现连续进料,因此密封是棘手的问题,需通过专门的螺旋喂料器和防反喷阀来实现。如图6所示,原料从左边的螺旋喂料器向右推进,产生推力 F1;右边的防反喷阀芯通过汽缸向左产生一个推力 (包含管内蒸汽压力所产生的力)F2,在 F1和 F2的作用下苇片在喉管处被压紧成为“料塞”,起到密封作用,同时物料继续向右推进失去支承后落入 T形管并被横管连蒸器的螺旋轴推动开始连续蒸煮过程,后面的物料被螺旋推进形成新的“料塞”进行补充,从而实现密封和连续加料的目的。

螺旋喂料器正常工作时可作如下分析:

(1)F1和 F2是一对作用力和反作用力,必须确保 F1和 F2产生足够大的挤压力,将苇片在喉管处压成密实的 “料塞”,才能起到密封和防反喷的作用。

(2)从平衡的角度分析,F1和 F2可以看成是一对平衡力,任何一方失去稳定都将破坏平衡,造成密封失效。工作过程中要确保两力处于平衡状态。

(3)相对来说,F1由螺旋推动物料产生,是主动力;F2通过 “料塞”才能产生,是从动力。两力产生的平衡是动态平衡,这样才能使物料向前推进,实现连续进料功能。

分析表明,F1是通过螺旋推动物料产生的主动力,螺旋转速是决定 “料塞”密实度和 F1大小的主要因素。当落入 T形管的物料量一定时,螺旋推入喉管的物料量加大,所形成 “料塞”的密实度就越大。反之,“料塞”的密实度就会降低,甚至出现松散的孔洞直到被冲开 (产生反喷)。实际生产中,苇片流量因各种原因不可能很稳定,是经常波动的,而且这种波动越大,产生反喷的可能性就越高。

因此,确保 F1和 F2两力大小合适并处于最佳的动态平衡状态是防反喷的关键。

采取的措施:①为确保 F1稳定,将螺旋喂料器的转速由固定改为无级可调,并纳入DCS控制系统。②确保气源压力稳定并使之不小于 0.8 MPa,当气源压力低于要求时,压力传感器就会起作用,通过一个简单的气源增压稳压器达到要求。

采取上述措施后,项目投产后没有发生过反喷现象。

2.5 冷喷放节能的实现

目前国内连续蒸煮设备一般都采用 “冷喷放”,用黑液置换出余热,普遍认为这样可以节能减排降低能耗,但用黑液置换蒸汽余热只完成了工作的一半,并没有达到节能的最终目的。因为黑液置换的热量在真空洗浆机多段洗浆过程中又散发掉了 (真空洗浆系统成为庞大的散热器),没有真正起到减少蒸汽消耗的作用。本项目工程开发一种新的黑液提取工艺,力求使连续蒸煮冷喷放节能得到真正意义上的实现,有效地将回收的余热用于降低碱回收蒸发的汽耗。

2.5.1 新增黑液挤压提取系统

新增黑液挤压提取的目的:一是为了提高送碱回收黑液的浓度和温度,减轻蒸发的压力,节约能源;二是改善洗浆机的使用效果,提升产量和洗涤效率,降低残碱,提高黑液提取率,降低废水处理系统的负荷。

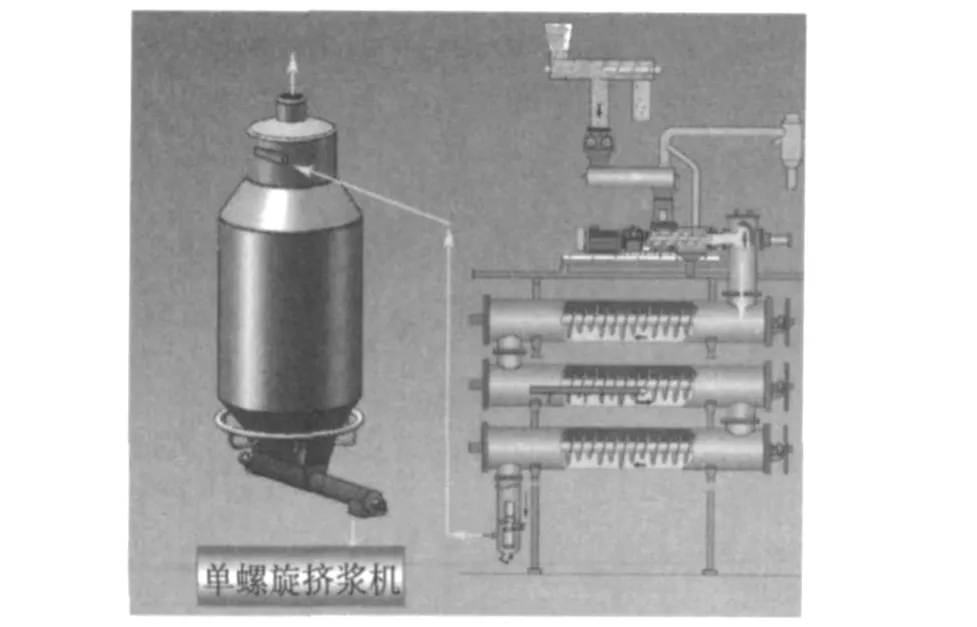

2.5.2 挤压提取工艺流程

如图7所示,在蒸煮终了时浆料被送入喷放管内与放锅黑液混合,温度从 165℃降低到 100~105℃后进入喷放锅,再由锅底出料螺旋把浆料送入单螺旋挤浆机进行挤浆。单螺旋挤浆机的进浆浓度 6%~8%,出浆浓度 30%左右,可将送碱回收的黑液温度提升 20℃,波美度从 6.5°Be′提高到8.5°Be′左右,从而降低碱回收过程中的蒸汽消耗,节约能源。

图7 黑液挤压提取流程示意图

经过螺旋挤压提浓后的浆料,再送入真空洗浆机洗浆。

黑液挤压提取系统为了防止出料不匀或产生堵塞,需对连续蒸煮的喷放锅进行改进,设计专门箕斗形锅底和耐压的出料螺旋,选用高效单螺旋挤浆机,并配备稀释浆池和黑液桶等附属设备。

2.5.3 用单螺旋挤浆提取黑液的节能意义

(1)提高黑液波美度,可以减少黑液中的水量,节约蒸发的蒸汽用量。

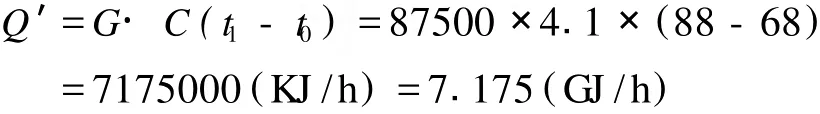

如产量仍以 150 t/d计,设提取黑液波美度从原来的 6.5°Be′提高到 8.5°Be′,所节省的蒸汽计算如下:

根据波美度换算成溶液密度的公式:

式中:d表示溶液的密度,g/mL;n为溶液的标准波美度;

式 (1)用来计算比水重的液体,式 (2)用来计算比水轻的液体。因黑液比水重,采用式 (1)得

n=6.5时,密度 d=144.3÷ (144.3-6.5) =1.047(g/mL),检测其固形物浓度为 8.3%;

n=8.5时,密度 d=144.3÷ (144.3-8.5) =1.063(g/mL),检测其固形物浓度为 11.6%。

即 n=6.5时,1 m3黑液的质量为 1047 kg,其中固形物质量 1047×8.3%=86.90(kg);n=8.5时,1 m3黑液的质量为 1063 kg,其中固形物质量 1063×11.6%=123.31(kg);1 m3苇浆黑液从 6.5°Be′提高到 8.5°Be′, 可以减少的水量:

(1047-86.90)-(1063-123.31)=20.41(kg)≈0.0204(t水)(水的密度为 1 g/mL)。

吨浆黑液量计算:

1 t化学苇浆所含黑液固形物以 1.3 t计,当标准波美度 n=8.5时,浓度为 11.6%,d=1.063 g/mL,已知 1 t浆的黑液固形物含量为 1.3 t,吨浆所含黑液量

150 t浆黑液因波美度提高所减少的水量:

每天节约蒸汽量及每年的节能效益:蒸发效率按 4.0 kg H2O/kg汽计算,每天可节约蒸汽

40.32 ÷4.0=10.08(t蒸汽 )

每年的节汽量为:

Q1=10.08 ×340=3427(t蒸汽 )

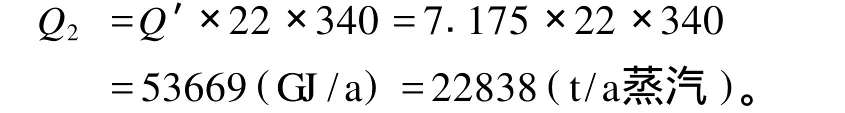

(2)提高黑液温度的节能效果

冷喷放使连蒸管内浆料温度从 165℃降低到 100~105℃再进喷放锅,这一过程黑液吸收了绝大部分放锅余热,喷放过程散失的热量比间歇蒸煮小得多,如果让这部分热量不再重新流失,节能效果是相当可观的。热量平衡表明,这部分热流量占总热量的78%左右,锅内的浆料 (包括黑液)温度在 100℃左右。增加单螺旋挤浆机,把从这里挤出来的热浓黑液直接送碱回收,从而真正实现冷喷放节能的目的。从单螺旋挤浆机送碱回收黑液的温度可达 88℃,比从真空洗浆机送出的黑液温度高 20℃以上,按每小时送碱回收黑液量 G=87.5 m3≈87500 kg,黑液比热C=4.1kJ/(kg·℃)计算,黑液温度提高 20℃每小时所产生节能量:

年节能量:

因此,提高送碱回收黑液的波美度和温度对碱回收节能效果可以达到

计算结果表明:一条 150 t/d、年产浆量 51000 t的连续蒸煮线,通过改进黑液提取工艺,即吨浆可节省蒸汽 26265÷51000=0.52 t。

2.5.4 新增黑液过滤机

硫酸盐非木纤维制浆法提取的黑液中含有纤维、钙、镁、铁、铝等杂质,这些杂质沉淀在长期运行的蒸发器管的内壁上,便形成管垢,通常在高浓度和高温的蒸发段 (效)首先产生管垢,而且高浓效比低浓效更严重。垢的形成使传热系数降低,影响加热管的热传导。同时,结垢的管壁表面粗糙,使黑液或冷凝水膜给热系数变小,结垢严重时,加热管缩小,甚至全部堵塞,造成系统生产停机。结垢严重影响蒸发效率,为了节约能源,本项目工程采用国内新开发使用的压力式黑液过滤机,将黑液过滤后再进入碱回收,达到节能增效的目的。

经黑液过滤机过滤后的苇浆黑液中纤维含量由约260 mg/L降为 40 mg/L以下,去除率 85%以上。根据黑液量 2200 m3/d,可以去掉纤维 0.528 t/d,减少蒸发结垢,节能效果也非常明显。

3 结 语

开发非木纤维制浆新技术不能完全依赖引进,有必要依靠自主创新来推动该技术领域的进展。泰格林纸集团有限公司立足自主技术开发对芦苇制浆线进行改造,项目实施后使该生产线一次投产成功,而且取得了显著的生产效益和节能降耗效益。

本项目主要创新点归纳总结如下:

(1)新建较先进的备苇站,主要改进五刀切苇机及苇捆输送设备,使切苇机单台生产效率提升60%,起到节能降耗的效用,质量符合连续蒸煮要求。采用机械化钩苇,优化切苇机设计,平衡各辊转速,取消速度差。

(2)开发一种推杆式活底料仓用于草类原料。料仓出料采用强力液压推杆加变频调速螺旋机,解决了堵塞问题,实现了出料量连续和可控。这种料仓适用范围广泛,不但适用于苇片,而且对草片、木片和树皮等都有很好的适用性。

(3)改进湿法备料流程。干法备料以除苇叶、苇花等轻杂质为主,湿法备料以除泥污、腐朽物等重杂质为主,两者有机结合。实现苇片的洗涤程度可控,变频和温水洗涤节能效果显著,苇渣循环回流洗涤解决了环境污染问题。

(4)优化连续蒸煮工艺。采用独特而有效的保温节能措施,开发连续蒸煮余热回收技术,提高预蒸螺旋的效率,解决反喷技术难题。

(5)新增黑液挤压提取系统。将高浓挤浆技术应用于洗浆之前,解决传统提取设备黑液浓度低、热量流失大的问题,提高送碱回收黑液波美度、温度和品质,降低碱回收能耗。

(6)提高工艺控制水平,实现全程 DCS控制。

[1] 刘秉钺,曹光锐.制浆造纸节能技术[M].北京:中国轻工业出版社,1995.

[2] 孙恩召.《企业节约能源技术》[M].北京:国防工业出版社,1984.

[3] 北京机械学院.流体力学与传热学基础[M].北京:机械工业出版社,1982.

[4] 周海东.连续蒸煮与黑液预提取热量平衡分析和节能技术探讨[J].中华纸业,2009,(1):56.

[5] 周海东.五刀切苇机应用性能分析与改进[J].中国造纸,1998,(2):24

D iscuss on Saving Energy Technology for Non-wood Pulping

ZHOU Hai-dong*YANG Ao-lin GUO Yong-wei CHEN Jin-shan

(Tiger Forest&Paper Group Co.,Ltd.,Yueyang,Hu'nan Province,414002)

Vertical continuous cooking(such as Kamyr digester)is superior to batch cooking significantly forwood raw material in energy saving,however non-wood raw materials is not suitable for vertical continuous digester.It is proved that the technology including dry and wet raw material preparation and horizontal continuous cooking is superior to batch cooking in energy saving for non-wood raw materials although there are still some problems to be solved.The problems and the technology progress are presented based on the m ill experiences.

non-wood fiber pulping;dry and wet preparation;horizontal continuous cooking;explore energy-saving technologies

TS733+.2

B

0254-508X(2010)01-0052-07

周海东先生,高级工程师;主要研究方向:制浆造纸装备技术。

(*E-mail:zhd136@yahoo.com.cn)

2009-08-10(修改稿)

(责任编辑:孙秋菊)