我国造纸工业能耗的发展变化与现状分析

刘秉钺

(大连工业大学,辽宁大连,116034)

我国造纸工业能耗的发展变化与现状分析

刘秉钺

(大连工业大学,辽宁大连,116034)

宏观分析了我国造纸工业的能耗发展变化情况,吨纸标准煤能耗从 1985年的 1.76 t,降低到2007年的 0.46 t;微观分析了我国不同纸机的能耗,不同原料、不同制浆设备、不同制浆方法的化学浆能耗,以及高得率浆和废纸浆的能耗。

能耗;造纸工业;节能减排

节能减排是我国政府“十一五”期间宏观调控的重要内容。虽然造纸行业未被列入 “高能耗、高污染”的六大行业中,但节能减排仍是造纸行业一项重要和紧迫的工作,也是一项必须承担的社会责任。造纸行业是耗能较大的工业,对煤炭和电力的需求较大,因此,能否降低造纸工业的能源消耗成为造纸工业可持续发展的关键所在。

1 我国有关能源的政策法规

1997年 11月 1日第八届全国人民代表大会常务委员会第 28次会议通过了“中华人民共和国节约能源法”,以法律的形式确立了全社会节约能源。规定了节能管理,合理使用能源,节能技术进步和相关的法律责任。这是我国第一部对能源节约的法律。

2006年 8月 6日发布的 “国务院关于加强节能工作的决定”使社会各个行业开始认识到节能工作的重要性和紧迫性。该决定强调应该用科学发展观的思想统领节能工作,加快构建节能型产业体系,着力抓好重点领域 (钢铁、有色金属、煤炭、电力、石油化工、化工、建材)的节能,大力推进节能技术进步,主要目标是到“十一五”期末,万元国内生产总值 (按 2005年价格计算)能耗下降到 0.98 t标准煤,比“十五”期末下降 20%左右。重点行业主要产品单位能耗总体达到或接近本世纪初国际先进水平[1]。这个决定体现了国家对国内节能工作的强调和重视。

2007年 4月 27日,温家宝总理在全国节能减排工作电视电话会议上讲话——“高度重视、狠抓落实,进一步加强节能减排工作”(以下简称《讲话》)的发表,使全国上下进一步加强了节能减排力度。《讲话》中提出遏制高耗能、高污染行业过快增长,是推进节能减排工作的当务之急,也是当前宏观调控的紧迫任务;并要加快淘汰落后的生产能力;全面实施节能减排重点工程,大力发展循环经济,全面推行清洁生产;强化节能减排监督管理力度等政策。这是我国走向绿色经济、循环经济的必由之路。可以说,温总理的《讲话》使节能工作进一步深化。2007年6月 3日,国务院又发布了《节能减排综合性工作方案》 (以下简称《方案》)。该 《方案》中,对有关节能减排的政策,激励和约束机制都做出了明确的规定和要求。这也是我们实行节能减排工作的重要依据和最终目标。

从这些政策可以看出,节能是各个行业扩大发展的大趋势,自“十一五”规划纲要制定以来,节能工作就成了我们走可持续发展之路、大力发展循环经济的关键所在。造纸行业作为耗能大户,应该在节约能源的方向上做出更大的努力。

2 我国造纸工业能耗发展变化

为了使造纸行业能够节能,首先应当了解我国造纸行业的能耗发展变化情况。我国造纸工业所消耗的能源以外购为主,主要包括:原煤 (约占总能耗的73%)、外购电力 (约占总能耗的 23%)、天然气、重油及蒸汽。

根据《中国统计年鉴》和《中国能源年鉴》汇总的用于我国造纸及纸制品行业的能源消耗总量,根据《中国造纸年鉴》汇总的我国纸及纸板的产量,可以计算出我国纸和纸板的综合能耗如表1所示,其发展变化情况见图1。

表1 我国纸和纸板的综合能耗

由表1可以看到,我国在 1985年每吨产品的综合能耗为 1.76 t标煤,远高于欧洲、美国及日本的0.6~0.8 t标煤;可以说,那时我国的能源消耗水平还远远落后于先进国家。造成我国造纸行业综合能耗高的原因:除管理水平外,主要包括能源结构、原料结构、企业规模、自产能源的利用、技术装备等 5个方面。

图1 我国纸和纸板的综合能耗

2.1 能源结构

国外造纸工业外购燃料以重油、天然气为主,燃烧效率高,吨产品耗能少;国内造纸企业燃料的构成中煤炭约占 70%,用煤的品种多,而且我国煤的燃烧效率低,污染严重,尤其是劣质煤。同时一次能源转换成二次能源蒸汽及电力时,如自备热电站的热电联产,其自身耗用能量即厂自用电率高达 15%~25%,大大高于国外燃油的用电率。另外还有大量的小造纸厂仅仅使用供热锅炉,没有采用热电联产,不能充分发挥燃煤的梯级利用效益。

2.2 原料结构

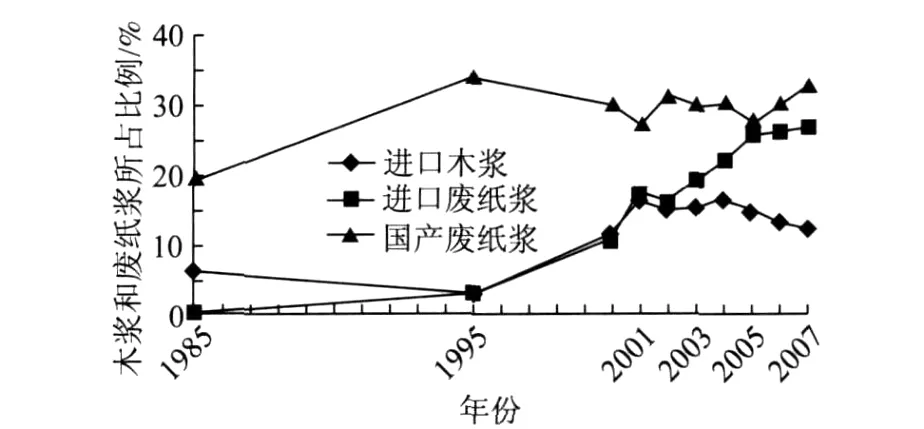

原料结构不合理,木材纤维原料比重小,非木材纤维原料比重大。表2列出了从 1985年到 2008年我国纸浆的消费量及主要组成的相关数据,图2示出了原料组成的变化趋势。1985年我国的木浆和废纸浆所占的比重低,草浆等非木材纤维纸浆比重高。

图2 我国历年进口木浆和废纸浆所占比例以及国内回收废纸浆所占比例

2.3 企业规模

1985年我国有 4551家造纸企业,平均年产纸及纸板 0.36万 t;最大的企业规模仅为年产 15万 t。由于大量的小企业存在,所以无法采用先进节能装备,无法装备热电联产合理使用热能与电能;甚至装备不了化学制浆必不可少的碱回收设备,从黑液中回收碱与热能都达不到必要的经济规模,在浪费能源的同时,还造成严重的环境污染。到 2002年我国有3500家造纸企业,平均年产纸及纸板量为 1.08万 t左右;年产 100万 t的企业已有 2家,最大的企业规模为年产 111万 t。到 2007年我国的造纸企业仍为3494家,平均年产纸及纸板量为 2.10万 t;年产 100万 t的企业已发展到 7家,最大的企业规模为年产443万t。

2.4 自产能源的利用

自产能源在制浆造纸工业中是绝对不可低估的。因为数量庞大的蒸煮废液溶解了来自植物纤维原料50%左右的有机物质,树皮及其他燃料的数量也很可观。自给能力的高低说明了能源利用和能源节约的水平。为数众多的中小型造纸企业对制浆废液及其他“伴生能源”几乎尚未利用。

2.5 技术装备

1985年我国刚刚开始改革开放,国内造纸企业的技术装备大部分是 20世纪 50—60年代的水平,部分是 20世纪 60—70年代的水平,个别从国外引进的设备,也是二手机,是国外淘汰更新的旧设备。例如蒸煮工艺方面,以间歇蒸煮为主,而且 90%以上是蒸球;又如纸机中圆网纸机占 60%以上,幅宽多为2 m以下,抄速多在 200 m/min以下。由于行业技术装备整体水平低,从而造成能源利用率低下。

进入到 21世纪以后,我国的造纸行业有了很大转变,吨产品的能源消耗渐渐降低,2000—2005年我国单位产品的能源消耗基本保持在 0.6 t标煤,近几年通过国家狠抓节能减排,我国造纸的能耗水平又有所降低,2007年单位纸和纸板的能耗达到 0.46 t标煤。

具体分析不同纸机、不同浆种的能耗,并与欧洲 20世纪末的能耗水平进行比较。

3 我国抄纸能耗的分析

3.1 不同纸机能耗的比较

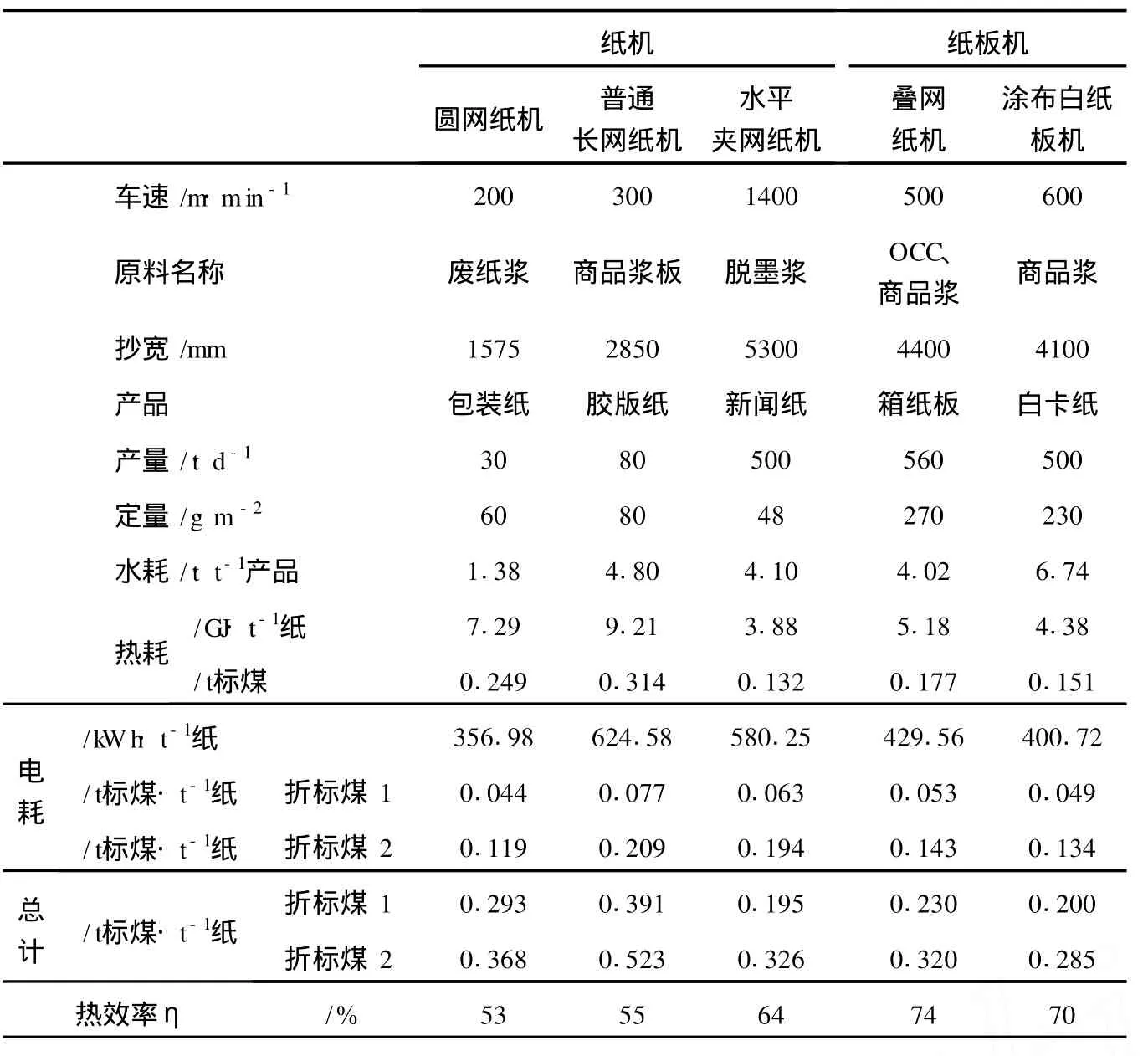

笔者对我国国内 5种不同纸机的能耗进行了调查,考察范围均是从纸料及各种助剂进入抄纸车间开始,经过打浆、调料、筛选、净化,然后上网脱水、压榨、干燥,直至完成整理为止。圆网纸机虽然设备比较落后,但生产管理比较严格,做到了全封闭零排放,吨纸耗水主要是干燥部蒸发和各类污泥废渣带水;其干燥部的烘缸罩属于敞开式的。普通长网纸机,属于国产纸机,大约是20世纪 80年代水平,生产的胶版纸需要进行表面施胶,其干燥部的烘缸罩属于半封闭式的。水平夹网纸机,2007年安装,是目前世界上最先进的新概念纸机之一,其压榨部采用蒸汽箱,干燥部的烘缸罩属全封闭式的。叠网纸板机是国产的比较先进的纸板机,其网部由四层长网组成,干燥部的烘缸罩属全封闭式的。涂布白纸板机是进口的,采用机内涂布方式,涂布后采用热风干燥,干燥部的烘缸罩属全封闭式的。这 5种纸机的主要参数见表3。

表3中:

折标煤 1(按当量值):1 kWh=3596 kJ=0.123 kg标煤

折标煤 2(按等价值):1 kWh=0.334 kg标煤(中国 2007年火电发电,以下相同)

纸机的热效率η (%)按下式计算:

式中:Q供给——由动力锅炉供给的新鲜蒸汽送入的热量,MJ;

Q有效——有效利用的热量,MJ;Q有效按式 (1)计算:

式中:C水、C纤——分别为水和纤维的比热容,kJ/(kg·℃);

m水、m纤——分别为进入纸机干燥部的水和纤维的质量,kg;

表3 我国不同纸机能耗对比

t1、t2——分别为纸料进入和离开纸机干燥部的温度,℃;

t3——烘缸罩内排出的湿热空气的温度,℃;

W—干燥 1 t纸所蒸发的水量,kg;

i″3—烘缸罩湿热空气中的水蒸气在 t3时的热焓值;kJ/kg;

i′1—湿纸页中的水分在 t1时的热焓值;

由表3可以看出,抄纸机的热效率与烘缸罩的型式密切相关,采用全封闭式烘缸罩,提高进干燥部的新鲜空气的温度,减少进干燥部的新鲜空气量,对于降低散热损失,提高纸机的热效率是非常有利的。圆网纸机虽然管理比较严格,达到了白水的全封闭零排放,但由于纸机的结构所限,干燥部基本属于敞开式,所以热耗很高,为 7.29 GJ/t纸,热效率仅为 53%,相当大的一部分热能损失掉了。对于半封闭的普通长网纸机,通风换气的热能得到了一定程度的利用,所需要的热能为9.21 GJ/t纸,比起圆网纸机,其热耗高的原因是由于产品的品种是胶版纸,增加了表面施胶,不仅需要熬制淀粉胶,而且在干燥部,当纸页干度达到 85%左右时进行表面施胶;尽管增加了对热能的需求,但热效率也得到了一定程度的提高,达到了55%。而世界上最先进的水平夹网纸机,采用了一系列的节能措施:烘缸罩全封闭,压榨部采用蒸汽箱,通过利用烘缸回水的余热,把压榨部的纸料温度提高到 40℃,进而有利于压榨脱水,使出压榨部的纸页干度提高到 48%,所以对热能的需求很低,仅为 3.88 GJ/t纸,是圆网纸机对热能需求的 1/2。其热效率高达 64%。

纸板机的热效率都比较高,进干燥部的干度都达到 45%,叠网纸板机和涂布纸板机对热能的需求分别为 5.18和 4.38 GJ/t纸;由于烘缸罩全封闭,纸板干燥所需用的新鲜空气的量可以达到尽量地少,而且其中的热量可以得到充分利用,所以其热效率分别达到了 74%和 70%。

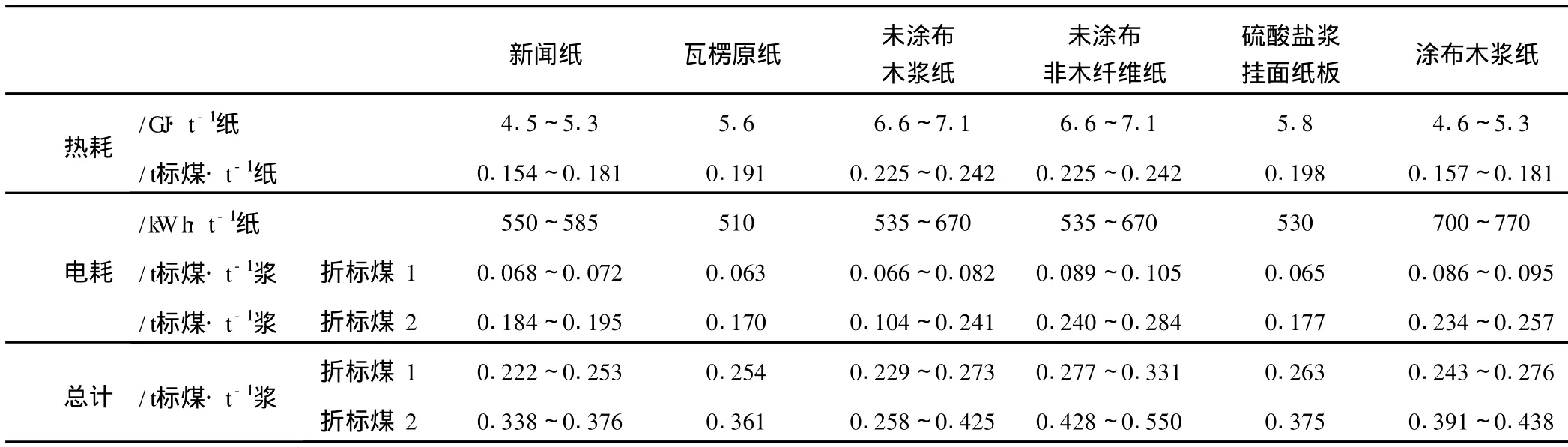

3.2 与欧洲造纸发达国家的抄纸能耗比较

表4为欧洲造纸发达国家在 20世纪末的抄纸能耗,原文献中只给出了热耗和电耗[5],为了便于与我国抄纸的能耗进行对比,将其能耗分别折算为标准煤。热能折算为标准煤是根据:1 kg标煤 =29308 kJ来折算的。电能折算为标准煤,按照两种方法:

表4 欧洲造纸发达国家不同纸种的能耗

(1)折标煤 1,按当量值,即按照物理学电热当量,1 kWh=3596 kJ=0.123 kg标煤来折算;

(2)折标煤 2,按等价值,即按照中国 2007年火电发电,1 kWh=0.334 kg标煤来折算。

由表4可以看出,水平夹网纸机生产新闻纸的能耗为 0.26 t标煤/t纸,比起欧洲造纸发达国家的(以下简称 “欧洲”)能耗 0.338 t标煤 /t纸还要低,确实是世界最先进的纸机。设备比较落后的圆网纸机,只要管理严格,其能耗 0.368 t标煤 /t纸也与欧洲的瓦楞原纸的能耗 0.361 t标煤 /t纸相当。普通长网纸机生产需要表面施胶的胶版纸时,其能耗 0.523 t标煤 /t纸,也在欧洲的未涂布非木纤维纸的 0.428~0.550 t标煤 /t纸的范围内。

叠网纸板机属于比较先进的纸板机,其能耗为0.320 t标煤/t纸,比欧洲的硫酸盐浆挂面纸板机的能耗 0.375 t标煤 /t纸还要低;涂布白纸板机是我国新引进的非常先进的纸板机,其能耗为 0.285 t标煤/t纸,比欧洲的涂布木浆纸机的能耗 0.391 t标煤 /t纸还要低很多。

4 我国制浆能耗的分析

4.1 化学法制浆

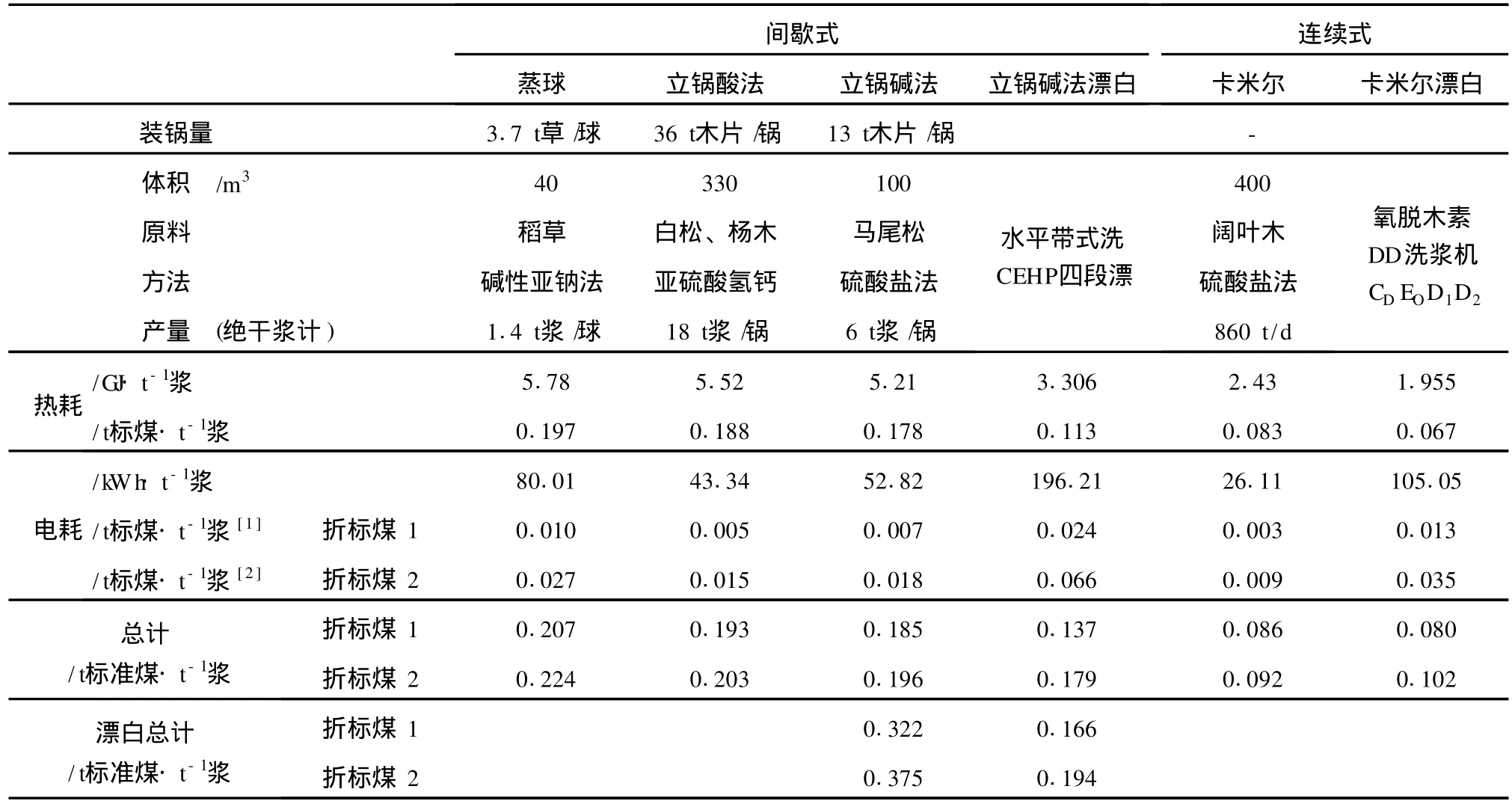

化学法制浆就是在一定的压力和温度下,通过加入一定的化学药剂,将纤维原料中的木质素溶出,使料片达到纤维分离点的制浆方法。根据使用化学药剂的不同可以分为碱法制浆 (包括硫酸盐法)、酸法制浆;根据生产是否连续,可以分为连续蒸煮和间歇蒸煮;根据使用的蒸煮设备不同,可以分为蒸球、立锅、横管连续蒸煮器、立式连续蒸煮器 (卡米尔)等。笔者对我国采用不同原料,不同蒸煮方法,不同蒸煮设备的不同厂家制浆能耗进行了调查。调查的范围是从原料送入蒸煮工段开始 (不包括备料),至喷放后制得的含水粗浆 (称为液体浆),包括蒸汽的热回收。如果是漂白浆,后面还有浆料的洗涤、筛选和多段漂白。几种不同制浆方法和不同制浆设备的能耗见表5。

由表5可以看出,同样制得达到纤维分离点的粗浆,不同蒸煮设备的能耗差别较大,按照能耗由小到大的顺序排列依次为:立式连蒸 <碱法立锅 <酸法立锅 <蒸球。

蒸球是 20世纪六七十年代的蒸煮设备,容积较小,蒸煮采用直接加热,浆料喷放虽有热回收,但能耗依然是最高的,达到 0.224 t标煤 /t浆。酸法立锅的蒸煮能耗为 0.203 t标煤 /t浆,比碱法立锅的蒸煮能耗 0.196 t标煤 /t浆略高一点,主要是由于蒸煮的周期比较长;但其浆的白度比较高,在后续的漂白工段可以把能耗降下来,所以可以认为酸法和碱法的间歇立式蒸煮设备的能耗相当。蒸煮采用直接加热和间接加热两种方式,浆料喷放虽然有热回收,但能耗依然较高。卡米尔连续蒸煮器是我国新引进的最新的连续蒸煮设备,蒸煮结束后在器内进行黑液的提取和药液的预热,实现了“冷喷放”,热能得到了充分的利用,其能耗仅为 0.092 t标煤 /t浆;能耗比间歇蒸煮设备的低 50%。

表5 我国不同制浆设备、不同制浆方法制浆能耗的对比

表6 欧洲造纸发达国家 KP液体浆的热耗与电耗[5]

传统的洗选设备和 CEHP四段漂白,不仅避免不了可吸附有机卤化物 AOX的产生,而且其能耗也比较高,达到 0.179 t标煤 /t浆。氧脱木素-DD洗浆机-CDE0D1D2漂白是我国近年新引进的比较先进的洗选漂设备和工艺,不仅可以使污染负荷 (AOX的含量)大大降低,而且能耗也很低,仅为 0.102 t标煤/t浆,相当于传统洗、选、漂的 57%。连续蒸煮配以新式的洗选漂工艺流程所制得的漂白浆的能耗为0.194 t标煤/t浆,而间歇蒸煮和传统洗选漂工艺流程配伍所制得的漂白浆的能耗为 0.375 t标煤/t浆,降低了近 50%。

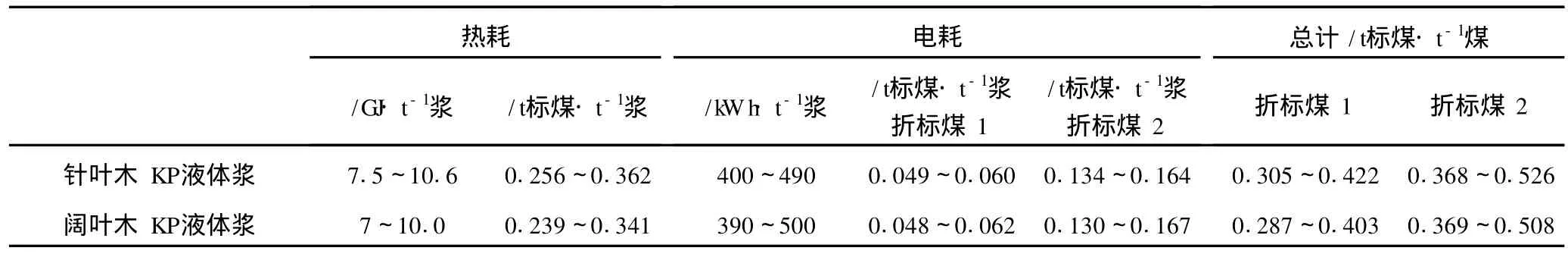

把我国的制浆能耗与欧洲制浆能耗进行比较(见表6)。我国的马尾松 KP浆的粗浆能耗为 0.375 t标煤 /t浆,处在 “欧洲”的 KP液体浆 0.368~0.526 t标准煤/t浆区间下线,即便再加上黑液提取和备料的能耗,应当也在其区间内。即我国的木浆制浆的一般能耗与欧洲造纸发达国家的能耗相当。而我国新近建立的连续蒸煮,其粗浆能耗为 0.092 t标煤/t浆,漂白浆能耗为 0.194 t标煤 /t浆,在世界上也属于先进的水平,比起欧洲的阔叶木 KP液体浆能耗下降一半左右。

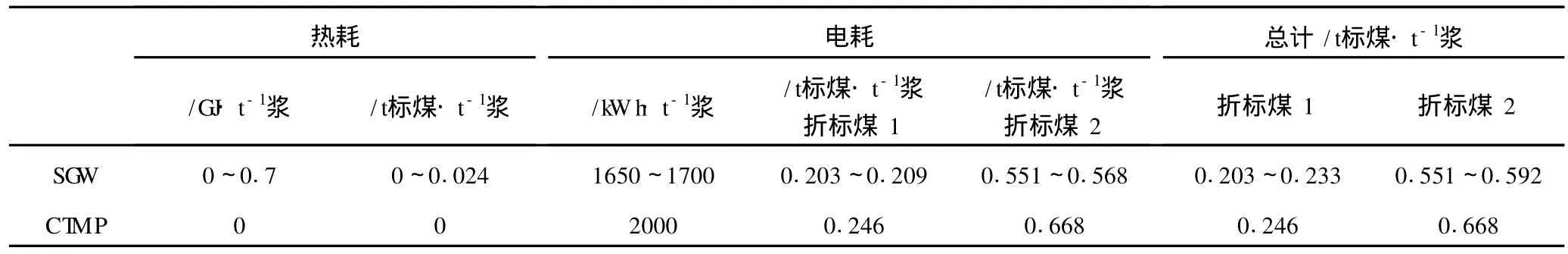

4.2 高得率浆

笔者调查了我国的 3种高得率浆:磨石磨木浆(SG W)、盘磨化学预处理碱性过氧化氢机械浆(P-RC APMP)、漂白化学预热机械浆 (BCT MP),调查的范围是从原料开始,到成浆为止,包括对浆的漂白。有关数据见表7。

第一种是磨石磨木浆 (SG W)。这种浆在国际上已有 100多年的历史,在我国也有 50多年的生产历史,是一个比较成熟的制浆工艺过程,在工艺和设备上没有太大的改进,随着纸浆强度性质更好的化机浆的出现,它处于停滞状态,并有逐渐被淘汰的趋势。这种浆在夏季不需要热能,在冬季只需要少量的热能,表7的数据是冬季的热耗,仅需要 0.024 kg标煤/t浆,而对电能的需求非常高,需要 1485.49 kWh/t浆,按照等价值折合成标煤为 0.520 kg标煤 /t浆。与欧洲的 SG W(76°SR)的能耗 0.551~0.592 kg标煤 /t浆比较,要略低一些,应当还是比较先进的。

表7 高得率浆能耗对比

碱性过氧化氢机械浆 (APMP),漂白化学预热木片机械浆 (BCT MP),由于具有得率高、印刷适性好、亮度与松厚度及光散射性组合理想等优点,可以改善纸页成形,减少纸页表面的微孔,加强纤维内部的结合,提高纸张的松厚度,改善纸张的压缩性能,稳定纸张的尺寸等,是近 20年发展较快的化机浆,我国的这些化机浆也是近 10年从国外引进的新浆种。制备这两种浆的特点都是需要大功率的高浓盘磨机和木片挤压疏解机,这都是消耗电能很高的设备,而且在磨浆的过程,有很多的电能会转化为热能,所以如果做好热能的回收利用,可以基本不使用,或者仅使用少量的热能。我国的 P-RC APMP使用 1.324 GJ/t浆的热能和 1830.02 kWh/t浆的电能,按照等价值折合为 0.656 t标煤 /t浆;BCT MP使用 0.283 GJ/t浆的热能和 2180.92 kWh/t浆的电能,按照等价值折合为0.738 t标煤 /t浆;与表8欧洲的 CT MP相比,P-RC APMP的能耗与之相当,BCT MP的能耗高一些,可能是增加漂白所致。这两种高得率浆的能耗有进一步降低的可能,一个是通过热能回收,把高浓磨浆的热能收回,用于木片的预热,达到少用、甚至不用新鲜蒸汽的效果。另一个是降低磨浆的能耗,可以考虑第二段磨浆降低磨浆的浓度,可望大大降低能耗。

表8 欧洲造纸发达国家高得率浆的热耗与电耗[5]

表10 欧洲造纸发达国家废纸浆的热与动力需求[5]

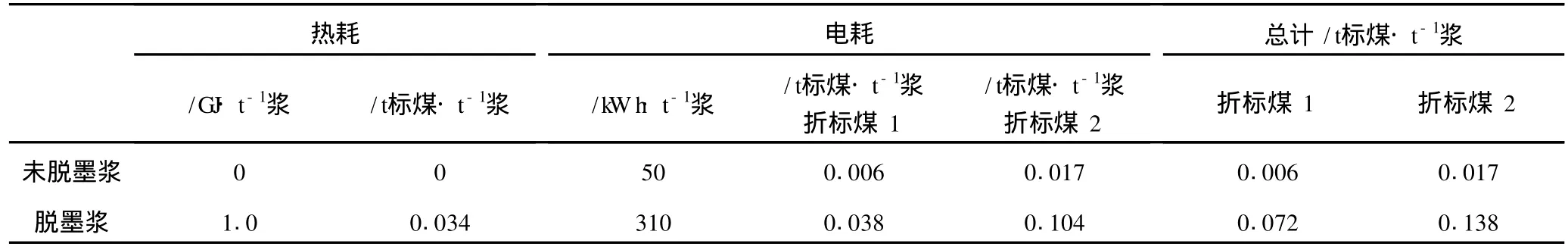

4.3 废纸浆

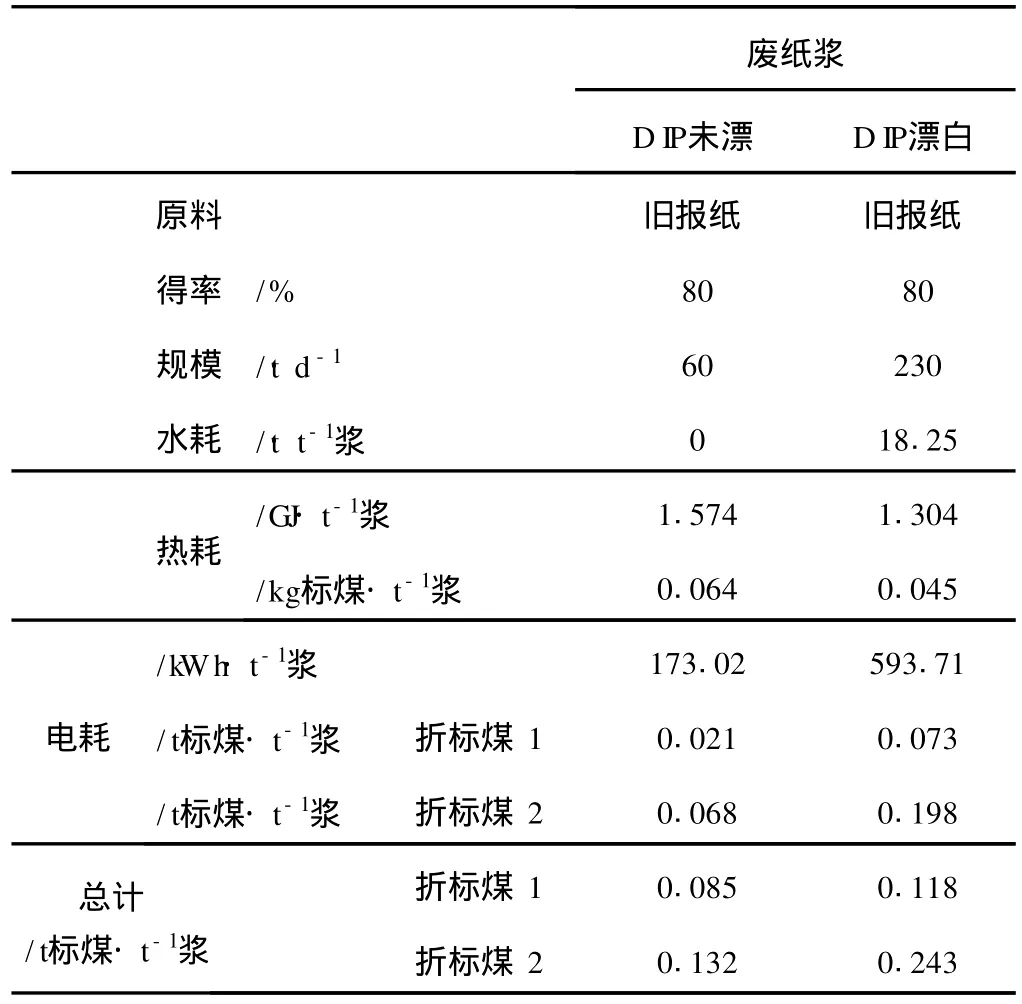

表9示出了两种废纸浆,D IP未漂浆是目前国内大量小厂采用的,大多与圆网纸机相匹配,通过简单地洗涤法脱墨,也许简单地漂白一下,也可能不进行漂白;这种废纸浆的能耗仅为 0.132 t标煤 /t浆;由于对树脂障碍没有采取有效合适的措施,所以在抄纸时常常受到胶黏物的困扰。D IP漂白浆和新型高速纸机相匹配,不仅采用气浮法脱墨,而且还采用热分散机,往往还要通过过氧化氢的氧化性漂白和甲脒亚磺酸 (或连二亚硫酸钠)的还原性漂白。其能耗达到0.243 t标煤 /t浆 。

表9 废纸浆能耗对比

与表10中所列的欧洲的废纸浆比较,小厂的D IP未漂浆的能耗 0.132 t标煤 /t浆与欧洲废纸脱墨浆的 0.138 t标煤 /t浆相当,而 D IP漂白浆的 0.243 t标煤 /t浆能耗,有相当大的能耗是花费在热分散和漂白上,无论是过氧化氢漂白还是甲脒亚磺酸(或连二亚硫酸钠)漂白都需要在 80℃左右的温度进行。

5 结 语

宏观分析了我国造纸的能耗,从 1985年的 1.76 t标煤 /t纸,经过 15年的努力到本世纪初的 2000年达到 0.60 t标煤 /t纸;再经过近 10年的努力,尤其是2006年以来,国家把节能减排作为我国可持续发展,保证我国走向绿色经济、循环经济的必由之路后,2007年,造纸的能耗进一步降低到 0.46 t标煤 /t纸。微观分析了我国不同纸机的能耗,不同原料、不同制浆设备、不同制浆方法的化学浆能耗,以及高得率浆和废纸浆的能耗。

[1] 国务院文件.国发[2006]28号.国务院关于加强节能工作的决定[J].宁波节能,2006(5):3.

[2] 中国统计年鉴.分行业能源消费总量和主要能源品种消费量.中华人民共和国国家统计局官方网站(http://www.stats.gov.cn/).统计数据.年度数据.

[3] 2006中国造纸年鉴[M].北京:中国轻工业出版社,2007.

[4] 顾民达.中国废纸回收利用的现状与展望[J].纸和造纸,2006(25):13.

[5] Johan Gullichsen,Carl-Johan Fogelholm.Chemical Pulping(6B)[M].Finland:FapetOy.

The Development and Current Status of Energy Consumption of China's Pulp and Paper I ndustry

L IU Bing-yue

(Dalian Polytechnic University,Dalian,Liaoning Province,116034)

The macro analysis of the energy consumption development of china's pulp and paper industry indicated that it was reduced from 1.76 tce/t paper product in 1985 to 0.46 tce/t paper product in 2007.At the same t ime,the micro analysis on the energy consumption of different papermachines,different raw materials,different pulping equipment,different chemical pulpswith different processes,as well as high yield pulp and waste paper pulp was carried out.

energy consumption;pulp and paper industry;energy saving and emission reduction

TS7

A

0254-508X(2010)10-0064-07

刘秉钺先生,教授;研究方向:清洁生产和制浆造纸节能。

(E-mail:liubingyue1948@yahoo.com.cn)

2010-04-15(修改稿)

(责任编辑:赵旸宇)