等径角挤压制备的超细晶AZ91D镁合金块材的腐蚀行为

宋 丹,马爱斌,江静华,林萍华,范俊峰,杨东辉

(1. 河海大学 材料科学与工程学院,南京 210098;

2. 浙江省特种设备检验研究院,杭州 310020)

等径角挤压制备的超细晶AZ91D镁合金块材的腐蚀行为

宋 丹1,2,马爱斌1,江静华1,林萍华1,范俊峰1,杨东辉1

(1. 河海大学 材料科学与工程学院,南京 210098;

2. 浙江省特种设备检验研究院,杭州 310020)

采用原位腐蚀、全浸泡腐蚀和电化学腐蚀,研究等径角挤压制备的超细晶AZ91D镁合金块材在3.5%(质量分数)氯化钠溶液中的腐蚀行为。结果表明:超细晶AZ91D镁合金中α固溶体晶粒细小(1~2 μm);铸态组织中网状β相被破碎、细化成10 μm左右的粒子,孤立且均匀分布于α固溶体上;形变细化降低合金在含氯介质中的耐蚀性,表现出更严重的腐蚀形貌、更快的腐蚀速度、极化测试中更大的腐蚀电流密度、电化学阻抗频谱中更小的极化电阻,且合金腐蚀行为由局部腐蚀转变成严重的均匀腐蚀。引起合金块材耐蚀性下降因素有2个:一是形变 α固溶体的化学活性较高(源于应变产生的大量高能晶体缺陷,如大角度晶界、高密度位错等);二是细化的 β相丧失了阻滞腐蚀介质向α固溶体扩展的屏障作用。

AZ91D;超细晶;等径角挤压;腐蚀行为

镁合金作为21世纪的绿色结构材料,在诸多工业领域特别是航空航天及交通运输领域等具有广阔的应用前景[1]。然而,到目前为止,由于镁合金较低的强度、韧性及较差的耐蚀性等,其应用仍受到制约。有关研究表明,晶粒细化可同时提高镁合金的力学性能和耐蚀性能,因此,人们投入大量的精力研发具有超细晶粒的变形镁合金[2-3]。等径角挤压作为一种可高效细化晶粒的新型金属加工工艺值得特别关注[4-5]。近十几年,ECAP技术已被广泛用于超细晶块材的大塑性变形加工。运用该技术,大量金属结构材料(例如,镁合金、铝合金、铁合金等)的力学性能和物理性能获得明显改善,甚至耐蚀性也可得到有效的增强[6-9]。

AZ91D镁合金是一种应用最为广泛的 Mg-Al系合金,它的主要化学成分为Mg-9% Al-1% Zn。AZ91D合金的典型显微组织由 α(Mg)固溶体和枝晶间 β相(Mg17Al12)组成。运用等径角挤压改善 Mg-Al系合金的机械性能已有报道[9]。经过等径角挤压,AZ91合金的拉伸屈服强度从167 MPa增加到417 MPa,效果显著。然而,目前关于ECAP制备超细晶镁合金块材的耐蚀性能的研究仍十分有限。与常规金属结构材料相比,镁合金在很多介质中的耐蚀性均较差,特别是在氯离子介质中。虽然在镁基体中加入一定量的铝元素可改善合金的耐蚀性,但它们的工业应用仍因耐蚀性差而受到限制[10]。鉴于 AZ91D镁合金的双相结构及其特殊的腐蚀特性,两大因素决定其耐蚀性能[11]:一是α固溶体的耐蚀性,它很大程度地决定于α固溶体的显微组织及其铝含量;二是β相的形貌及在合金中所占的体积比,β相即可以作为腐蚀电偶的阴极加速α固溶体的溶解,又可以作为腐蚀屏障阻碍腐蚀在α固溶体中的发展。ECAP会严重改变α固溶体中的显微组织和β相的形貌及分布,从而使ECAP制备的超细晶 AZ91D合金块材表现出与铸造合金完全不同的腐蚀行为。然而,到目前为止关于这一方面的研究仍相当有限。

为此,本文作者主要通过全浸泡、电化学腐蚀试验,结合合金显微组织及表面腐蚀形貌分析,研究ECAP制备的超细晶AZ91D镁合金块材在3.5%氯化钠溶液中的腐蚀行为;并通过与铸造合金对比,讨论ECAP过程中显微组织变化对AZ91D镁合金耐蚀性能的影响。

1 实验

1.1 ECAP试样制备

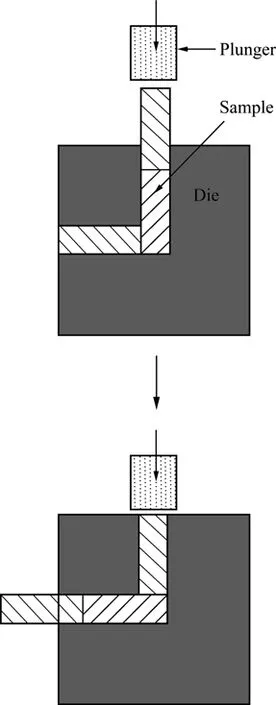

ECAP所用材料为铸造AZ91D镁合金,其化学成分见表1所列。用线切割技术直接从铸锭切得并加工成尺寸为20 mm×20 mm×40 mm的坯料,利用ECAP模具按如图1所示进行多道次ECAP挤压。在挤压之前,所有坯料表面及模具内壁都均匀涂敷石墨乳,以减小挤压过程中坯料与模具壁之间的摩擦力。鉴于AZ91D 镁合金基体相为密排六方结构的 α(Mg)固溶体,滑移系少、室温塑性差,且合金中含有大量β相,在挤压时必须对坯料进行加热以获得优质无裂纹的挤压试样。经多次预实验,挤压温度设定为300 ℃,在此温度下进行 16道次 ECAP挤压,挤压速度为 0.5 mm/s。

1.2 显微组织观察

金相试样沿垂直于挤压方向切取,经碳化硅砂纸打磨,蒸馏水浇绒布抛光并用腐蚀剂(苦味酸(化学纯)3 g,酒精(95%) 50 mL,乙酸(99%) 20 mL,水 20 mL)侵蚀后在BX51M型光学显微镜(Olympus,Japan)下观察。透射电镜分析在JEN-2000EX(Japan)电镜上进行。透射电镜试样用线切割在超细晶试样的芯部沿垂直于挤压方向切得尺寸为10 mm×10 mm×1 mm的薄片,利用砂纸机械打磨至0.1 mm后进行电解双喷。电解液为 2%HClO4+98%酒精的混合溶液;电压为 50~70 V,温度为-30 ℃。

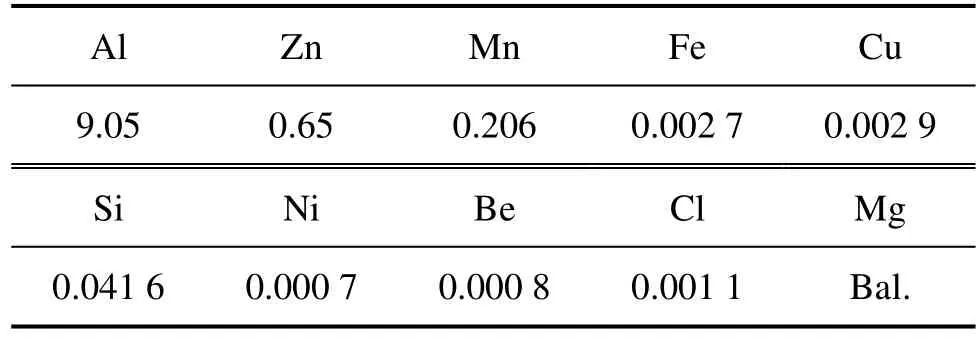

表1 AZ91D镁合金铸锭的主要化学成分Table1 Main chemical compositions of raw ingot cast AZ91D Mg alloy (mass fraction, %)

图1 等径角挤压加工示意图Fig.1 Schematic illustration of ECAP processing

1.3 腐蚀试验

借助原位腐蚀、全浸泡腐蚀及电化学腐蚀实验法,以铸造AZ91D镁合金为对比试样,对ECAP制备的超细晶 AZ91D镁合金的腐蚀行为进行研究。所有实验均在3.5%的氯化钠溶液中(室温)进行,所有溶液均由分析纯氯化钠与蒸馏水配制而成。

原位腐蚀是将腐蚀溶液(3.5%NaCl)液滴滴于经打磨抛光后的试样表面,并在光学显微下连续观察液滴下试样表面的显微腐蚀形貌。

在全浸泡腐蚀之前,所有试样均进行打磨抛光,并严格按照ASTM G-I—72标准[12]进行表面清洗并称重。将试样在150 mL 3.5%的氯化钠溶液中分别连续浸泡48 h,在KH-7700型数码显微镜(Hirox,USA)下进行宏观腐蚀形貌观察,并在S340-N型扫描电子显微镜(Hitachi,Japan)下进行微观腐蚀形貌观察。用腐蚀质量损失率来表征超细晶 AZ91D块材的腐蚀速率。腐蚀后的试样在温度为 80 ℃的 20%CrO3+1%AgNO3溶液中清洗10 min以去除表面的腐蚀产物,蒸馏水清洗、丙酮擦拭及热空气吹干,电子天平称量。

电化学测试利用Parstat 2273恒电位仪进行,采用以饱和氯化钾/甘汞电极为参比电极、铂电极为辅助电极的标准三电极系统。电化学试样用环氧树脂密封,留出1 cm2腐蚀电极表面并用铜导线接引。为了更好的对比性及可重复性,所有试样严格按照金相制备要求打磨并用丙酮清洗,热空气吹干并干燥保存。采用3种电化学检测手段,分别为开路电位测试,动电位扫描极化测试及电化学阻抗频谱测试。考虑到AZ91D镁合金较差的耐蚀性,开路电位测试时间设置为 300 s,动电位极化测试的扫描速率为 5 mV/s,电化学阻抗频谱频率范围为10 kHz~10 mHz, 外加激励电压为5 mV。

2 实验结果

2.1 超细晶AZ91D镁合金的显微组织

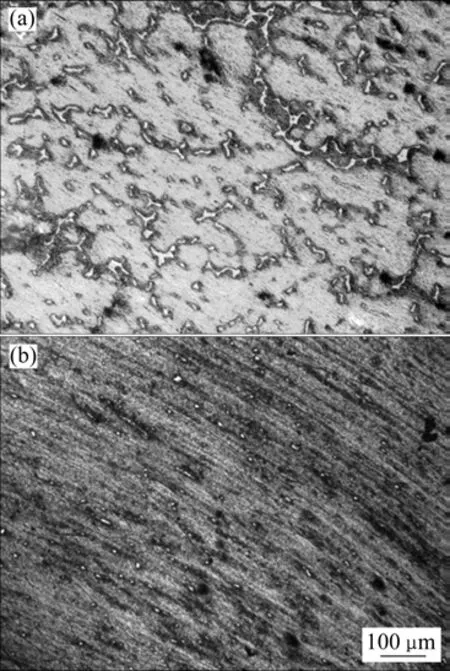

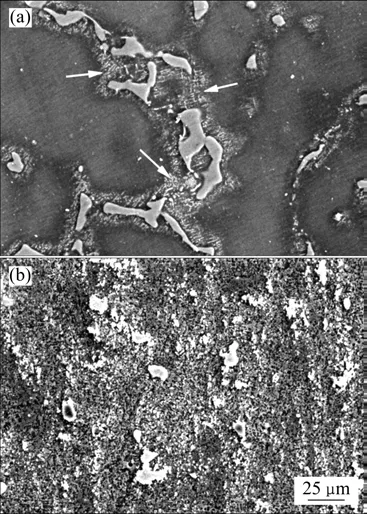

图2所示为铸造及超细晶AZ91D合金的光学显微组织照片,图3所示为高倍率下的SEM显微组织。结合图2(a)和3(a)可以发现,铸造AZ91D镁合金主要由α固溶体和呈网状分布的β相组成[13]。α固溶体的晶粒尺寸为50~100 μm。β相以2种形式存在:一种是粗大的块状β相,另一种是如图3(a)箭头处所示的层片状(α+β)共晶组织中的细小β相。由于ECAP过程中的严重塑性变形,经过 16道次 ECAP挤压后,AZ91D镁合金的显微组织发生了剧烈变化。铸造组织中的α固溶体被朝挤压剪切方向不断地拉伸及细化,得到的超细晶合金在光学显微镜下已很难分辨出α固溶体的晶粒尺寸,只能观察到沿着剪切方向的紧密塑性流纹。同时,铸造组织中的网状β相也被逐渐地拉伸,破碎及细化。如图3(b)所示,块状β相已被完全破碎细化成直径约为10 μm的细小β相粒子,孤立且均匀分布于α固溶体中。而原始(α+β)共晶组织中细小β相的细化程度更高,在这种倍率的SEM显微组织图中已很难辨别。超细晶 AZ91D合金中更为细节的显微组织,例如α固溶体的晶粒形貌、晶界、晶内位错等,则需要利用TEM观察获得。

图2 铸造及超细晶AZ91D镁合金的光学显微组织Fig.2 Optical microstructures of as-cast (a) and UFG AZ91D alloys (b)

图3 铸造及超细晶AZ91D镁合金的SEM像Fig.3 SEM images of as-cast (a) and UFG AZ91D alloys (b)

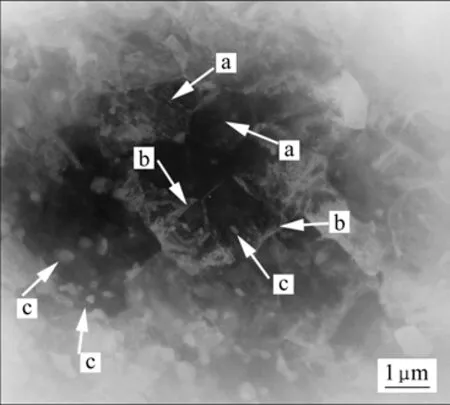

图4 超细晶AZ91D镁合金的TEM像Fig.4 TEM image of UFG AZ91D Mg alloy

图4 所示为超细晶AZ91D镁合金的TEM显微组织。根据文献[14]可知,在 ECAP过程中试样所获得的应变正比于挤压道次,经过16道次ECAP加工后超细晶合金试样所获得的应变已超过16.0。大应变不仅细化晶粒,同时也带来大量的晶体缺陷,例如晶界和位错等。从图4可以发现,超细晶AZ91D镁合金的α固溶体晶粒已由铸态合金的约100 μm细化到1~2 μm,细化效果显著。同时发现,α固溶体晶粒为类等轴晶(如图4中箭头a所指),这主要是因为在挤压过程中受到拉伸的 α(Mg)固溶体晶粒被垂直于拉伸方向碎化而形成新的晶粒,在晶粒细化的同时也降低了晶粒的长宽比。由于ECAP加工是在300 ℃下进行(纯镁的Tm为649 ℃)的,动态回复及再结晶也对晶粒的等轴化起到一定的作用。在α固溶体晶粒得到显著细化的同时,其晶界结构也发生了变化。从图4可以观察到,部分晶粒的晶界显现出等厚条纹(见图4中箭头b所指)。等厚条纹是大角度晶界的一个重要标志,说明超细晶 AZ91D镁合金中含有较高比率的大角度晶界。大角度晶界由大量不同位相差的位错堆积而成,是一种非平衡晶界,具有很高的内能。虽然在挤压过程中发生了动态回复及再结晶,但由于镁基体较低的层错能及挤压过程所获得的大量应变,使得保留在晶内的位错密度仍很高。在α固溶体基体上还可以发现一些纳米化的β相粒子(见图4箭头c所指)。这些β相粒子的尺寸极小,为50~100 nm,可能是少量(α+β)共晶组织中的β相细化而成的极细小β相粒子。

2.2 原位腐蚀的观察结果

图5所示为铸造及超细晶AZ91D镁合金原位腐蚀 10 min后的显微腐蚀特征。原位腐蚀用来观察AZ91D合金的初期腐蚀行为及合金表面半保护性钝化膜的破坏过程。SONG等[15]研究,当AZ91D合金接触到腐蚀溶液时表面即会形成以Mg(OH)2为主要成分的半保护性钝化膜,与此同时,析氢过程也将伴随发生。这就意味着在腐蚀初期,AZ91D镁合金半保护性钝化膜的形成与破坏过程同时进行。AZ91D镁合金的初期腐蚀特征是,与β相紧邻的α固溶体的半保护性钝化膜被破坏而形成不规则点蚀。通过对比蚀坑数量及尺寸可以发现,与铸造合金相比,超细晶合金的蚀坑数量明显增多,且相互连贯沿塑性流方向分布,钝化膜破坏严重;但单个蚀坑的尺寸较小且腐蚀深度较浅。

图5 原位腐蚀实验中铸造及超细晶AZ91D镁合金的显微腐蚀特征Fig.5 Micro corrosion features of as-cast (a) and UFG AZ91D alloys (b) after in-situ corrosion

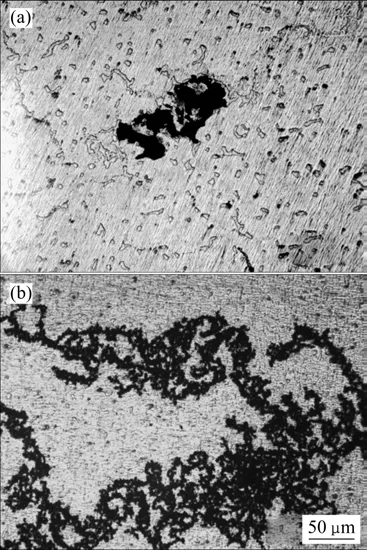

2.3 全浸泡腐蚀行为

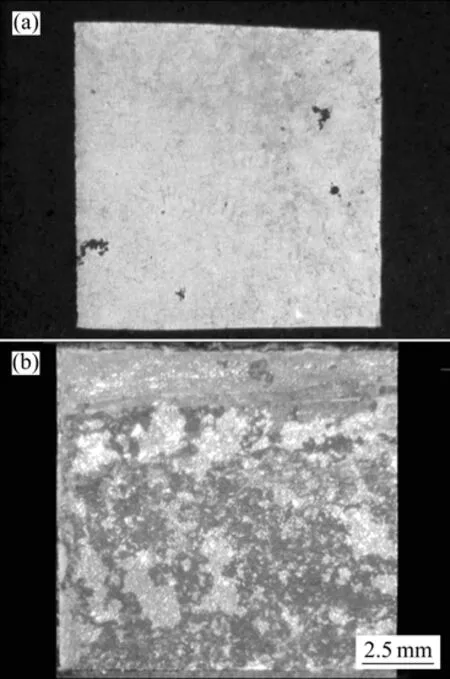

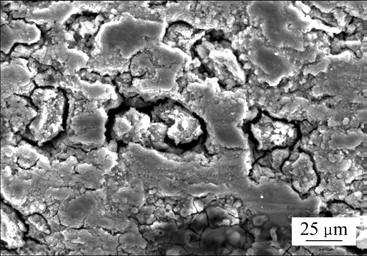

图6所示为铸造及超细晶AZ91D镁合金在3.5%NaCl溶液中连续浸泡48 h后的宏观腐蚀形貌。根据图6中黑色区域的腐蚀面积,可以清楚地发现超细晶AZ91D镁合金的腐蚀极为严重,耐蚀性远比铸造合金的差。与铸造合金相比,超细晶 AZ91D镁合金的腐蚀行为发生了明显变化,即由铸造合金时因非规则点蚀引起的局部腐蚀逐渐转变成严重的全面腐蚀。在经过48 h连续浸泡后,铸造合金试样表面只产生极为有限的宏观腐蚀坑。从暗黑色凹陷来判断这些腐蚀坑深度较大,是典型的局部腐蚀。而超细晶合金试样已呈现出明显的整体腐蚀,试样表面只剩下零星未被严重腐蚀区域,且堆积了大量的黑色腐蚀产物。图7所示为超细晶AZ91D合金试样在3.5%NaCl溶液中浸泡48 h后的SEM像。SONG等[16]研究指出,AZ91D镁合金在氯化钠溶液中腐蚀产物的主要成分为Mg(OH)2,并含有一定量的Al(OH)3。由图7可明显看出,堆积的腐蚀产物很不致密,存在大量裂纹。由于此腐蚀产物中含有一定量的 Al(OH)3,其对腐蚀介质的屏蔽作用比纯镁的腐蚀产物的强,但鉴于Mg(OH)2多孔的本质及腐蚀产物中大量的裂纹,其作用仍非常有限。

图6 铸造及超细晶AZ91D镁合金在3.5%NaCl溶液中浸泡48 h后的宏观腐蚀形貌Fig.6 Morphologies of as-cast (a) and UFG AZ91D Mg alloys (b) after being immersed in 3.5% NaCl solutions for 48 h

图7 超细晶AZ91D镁合金在3.5% NaCl溶液中浸泡48 h后的SEM像Fig.7 SEM image of UFG AZ91D alloy after being immersed in 3.5% NaCl solution for 48 h

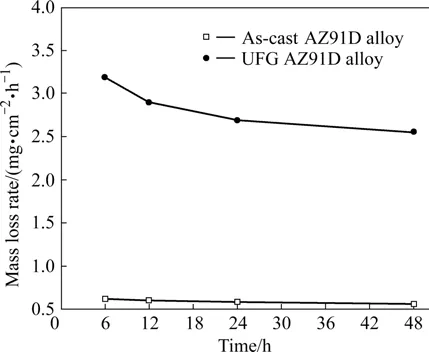

图 8所示为铸造及超细晶 AZ91D镁合金试样在3.5%NaCl溶液中浸泡48 h过程中的腐蚀质量损失率曲线,用来表征合金在氯化钠溶液中的腐蚀速率。超细晶 AZ91D镁合金试样在各浸泡阶段的腐蚀质量损失率均远高于铸造合金试样的;其前6 h的腐蚀质量损失率为3.2 mg/(cm2·h),约是铸造合金的腐蚀质量损失率的22倍;其次,随着浸泡时间的延长,超细晶合金试样的腐蚀质量损失率下降,而铸造合金试样则保持较低的稳定腐蚀速率。超细晶合金的腐蚀质量损失率在前24 h下降幅度较大,后24 h下降幅度减缓。腐蚀质量损失率的下降主要是由于腐蚀产物中的Al(OH)3对腐蚀介质的屏蔽作用、及腐蚀产物Mg(OH)2溶解于水溶液提高了腐蚀溶液的pH值所引起的[16]。

图8 在3.5%NaCl溶液中浸泡48 h过程中铸造及超细晶AZ91D镁合金腐蚀质量损失率Fig.8 Mass loss rates of as-cast (a) and UFG AZ91D alloys (b)during whole immersion period in 3.5% NaCl for 48 h

2.4 电化学腐蚀行为

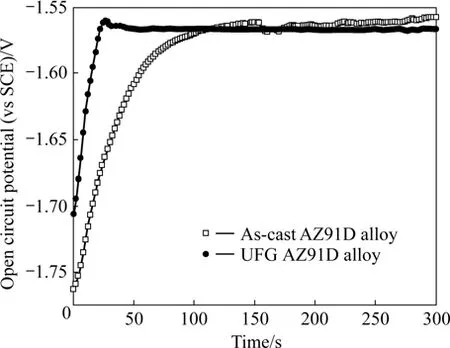

图 9所示为铸造及超细晶 AZ91D合金试样在3.5%NaCl溶液中浸泡300 s的开路电位曲线,揭示了试样在浸泡初期开路电极电位随浸泡时间的变化规律。可以总结出2种试样的OCP值变化的3个特征:1) 超细晶合金试样的初始OCP值(-1.706 V(vs SCE))高于铸造合金试样的(-1.763 V(vs SCE));2) 超细晶合金试样的OCP曲线经历2个阶段,即初期的迅速增大阶段及随后的稳定阶段,而铸造合金试样在设定的300 s时间内只经历了一个增长阶段;3) 超细晶合金试样达到OCP峰值所需时间极短,只需约25 s;而铸造合金的OCP值在300 s时仍在缓慢增长,且在约120 s时已超过超细晶合金的OCP值。虽然从图9可以发现铸造及超细晶AZ91D合金在开路电位上存在区别,但还不足以来区分它们之间的耐蚀性,因此,仍需借助其他电化学检测手段。

图 9 铸造及超细晶AZ91D镁合金的开路电位曲线Fig.9 OCP curves of as-cast (a) and UFG AZ91D alloys (b)during immersion in 3.5% NaCl solution in initial 300 s

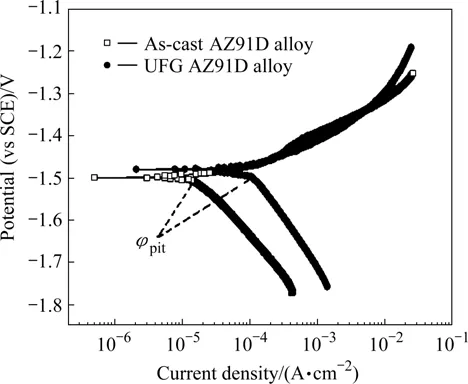

图10 在3.5%NaCl溶液中浸泡初期铸造及超细晶AZ91D合金的动电位扫描极化曲线Fig.10 Potentiodynamic polarization curves of as-cast (a) and UFG AZ91D alloys (b) during immersion in 3.5% NaCl solution

图10 所示为铸造及超细晶AZ91D镁合金在3.5%NaCl溶液浸泡初期稳定开路电位下测得的动电位扫描极化曲线。由图10可知:在极化测试之前,试样在溶液中浸泡1~2 min,以获得稳定的开路电位;2种试样的极化曲线形状相似,说明铸造及超细晶 AZ91D镁合金在氯化钠溶液中具有相似的电化学腐蚀行为。SONG等[16]研究表明,Mg-Al系合金在氯化钠溶液中发生点蚀所对应的电位稍低于自腐蚀电位。在一条由从阴极电位开始扫描的动电位极化曲线中,用阴极电流迅速下降的那个拐点所对应的电位值来表征点蚀电位φpit,如图10的虚线所指处。点蚀电位可以用来表征材料发生局部腐蚀的倾向,点蚀电位越高,发生局部腐蚀的倾向越小。超细晶合金的φpit为-1.496 V,铸造合金的φpit值为-1.505 9 V,相差很小。点蚀电位相近,从理论上可推断2种试样的点蚀破坏程度应该相近。事实上,从浸泡腐蚀形貌观察可知,超细晶AZ91D镁合金的腐蚀破坏程度比铸造合金严重得多。这一现象应该是由超细晶 AZ91D合金的腐蚀行为由局部腐蚀转变成严重均匀腐蚀所引起的。与点蚀电位不同,超细晶合金的自腐蚀电位φcorr(-1.479 V(vs SCE))明显高于铸造合金的自腐蚀电位(-1.498 V(vs SCE))。通常φcorr可用来评价材料的耐蚀性能,φcorr越高,材料的耐蚀性能越好[17]。但实验中超细晶合金的φcorr高于铸造合金的,却表现出更差的耐蚀性。事实上,φcorr只能反映材料与环境介质构成的腐蚀体系的腐蚀热力学特征,而非腐蚀动力学特征。即φcorr只能表征材料在给定介质中的腐蚀热力学倾向,而不能完全表征腐蚀速率。一般应借助腐蚀电流密度(Jcorr)来判断材料在侵蚀介质中的腐蚀速率,腐蚀电流密度越大则腐蚀速率越快。对比图10中2个试样的阳、阴极极化曲线分支可知,由于显著增大的阳极动力学及较小的阴极动力学,使得超细晶合金试样在动电位极化测试中具有比铸造合金试样更大的腐蚀电流密度,其腐蚀电流密度(0.130 mA/cm2)接近铸造试样(0.013 4 mA/cm2)的 10倍。可以肯定,超细晶合金试样的腐蚀电流密度的增加是由其腐蚀行为从局部腐蚀向严重均匀腐蚀转变所引起的。

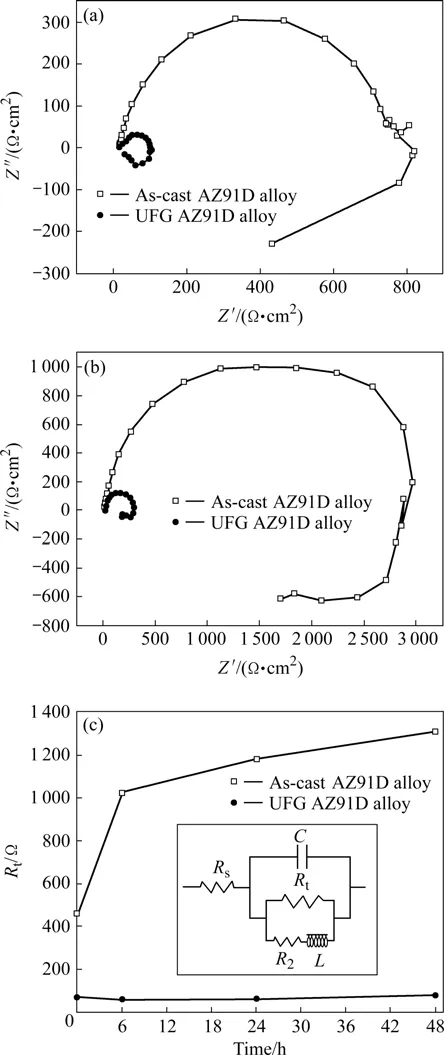

图 11所示为不同浸泡阶段的铸造及超细晶AZ91D镁合金的 EIS能奎斯特谱线及拟合极化电阻值,用以分析浸泡过程中试样的电化学参数随浸泡时间的变化规律。对照浸泡初期(图11(a))和浸泡48 h后(图11(b))的能奎斯特谱线可知,2种合金试样在浸泡的各个阶段均表现出一个中高频段的容抗弧及一个低频段的感抗弧。文献[18-19]指出,中高频容抗弧与腐蚀过程中金属溶解有关。容抗弧的直径与迁移电阻相关联,间接地表征材料的耐蚀性;容抗弧直径越大,试样迁移电阻(极化电阻)越高,耐蚀性能越好。可以总结出如下2条规律:1) 在各浸泡阶段,超细晶合金试样的容抗弧直径均小于铸造合金试样的容抗弧直径,说明其耐蚀性比铸造合金的耐蚀性差;2) 铸造合金试样在整个浸泡过程中容抗弧直径持续增大,这主要是得益于 AZ91D合金的半保护性钝化膜中Al(OH)3较好的保护作用及浸泡过程中溶液pH值的升高。超细晶合金试样的容抗弧直径在前6 h浸泡过程中明显减小,随后减小趋势减缓,在浸泡末期略有增大。这一变化与其腐蚀质量损失率变化相吻合。为了更好地解释试样在浸泡过程中的电化学腐蚀行为,用图 11(c)方框内所示的等效电路图来拟合试样极化阻抗Rt的变化。考虑到试样在试验中所表现出来的感抗行为,所选等效电路图在Randles R-C电路中加入了电感元件[20]。试样在各浸泡阶段Rt的变化规律与容抗弧的变化规律相符合;铸造合金试样的 Rt远大于各ECAP试样的Rt,且随着浸泡时间延长而逐渐增大。超细晶AZ91D合金试样的Rt先下降然后略增大。从能奎斯特谱线容抗弧直径及Rt可以清楚地判断出超细晶AZ91D镁合金的耐蚀性远比于铸态AZ91D镁合金的耐蚀性差。

3 分析与讨论

一些研究表明,细化晶粒可以有效提高材料的耐蚀性,不仅可以降低材料的整体腐蚀速率,还可以缓解局部腐蚀破坏[21]。用ECAP制备的超细晶纯Ti、纯Cu和工业纯 Al均表现出比铸造金属更好的耐蚀性[8,22]。但从上述实验结果可以清楚地发现,用ECAP制备的超细晶AZ91D镁合金虽然晶粒尺寸显著细化,但其在氯化钠溶液中的耐蚀性能却严重减弱。耐蚀性能的减弱应与超细晶 AZ91D镁合金特有的显微组织及其腐蚀机理密切相关。鉴于铸造 AZ91D镁合金自身特殊的腐蚀机理,超细晶 AZ91D镁合金在氯化钠溶液中的腐蚀行为应与α固溶体的耐蚀性和β相的形貌及分布密切相关。

图11 铸造及超细晶AZ91D镁合金的EIS能奎斯特谱线及拟合极化电阻值Fig.11 Nyquist plots of impedance spectra and fitted Rt of cast and UFG AZ91D Mg alloys in 3.5% NaCl solution:(a) Nyquist plots obtained from initial immersion stage;(b) Nyquist plots after immersion for 48 h; (c) Fitted Rt during whole immersion period

3.1 ECAP对α固溶体耐蚀性的影响

腐蚀往往发生在材料的晶体缺陷处,例如晶界、位错等[23],同时,材料表面的氧化膜或其他钝化膜也倾向于在这些晶体缺陷处形核、生成[24]。由于在ECAP加工过程中试样积累了大量的应变,使得超细晶AZ91D镁合金α固溶体的显微组织发生显著变化。在晶粒得到细化的同时,ECAP提供的大应变还使得在α固溶体中产生较高比率的大角度晶界及高密度的晶内位错。大角度晶界、高密度的位错这些高能晶体缺陷使得超细晶AZ91D镁合金的α固溶体具有更高的腐蚀活性,对腐蚀介质更为敏感,从而使其在氯化钠溶液中的耐蚀性低于铸态合金中α固溶体的。也正是因为这些高能晶体缺陷,使得超细晶 AZ91D镁合金在空气中的自生氧化膜及在水溶液中的半保护性钝化膜在试样表面所占体积比更高,使其表现出比铸造合金更高的 OCP初始值及自腐蚀电位。然而,超细晶AZ91D镁合金表面氧化膜及半保护性钝化膜多孔及亚稳定性的本质并没有改变,从而对α固溶体的保护作用并未得到改善。

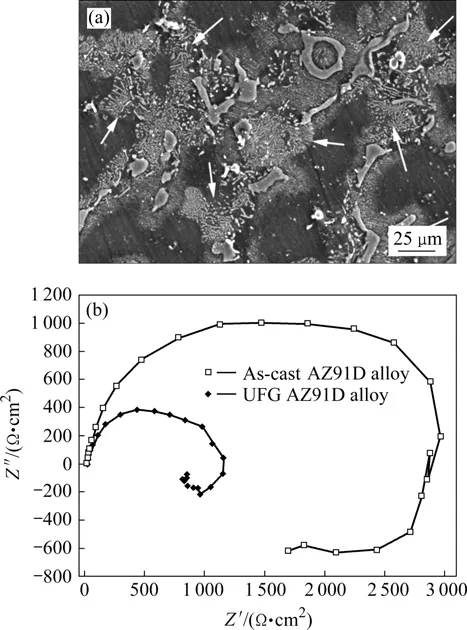

除显微组织改变会引起 α固溶体耐蚀性的变化外,铝元素含量的下降亦会引起耐蚀性的下降。SONG等[15]研究表明,对铸造 AZ91D镁合金进行时效,由于强化相(β相)的脱溶析出,会导致α相中铝含量降低(特别是临近晶界处的 α相中铝含量下降明显),合金耐蚀性能下降。然而,为了克服 AZ91D合金较差的塑性,必须在ECAP过程中对试样进行加热及保温、以提高其塑性并挤压得到质量合格的试样。虽然整个ECAP加热过程控制在40~50 min,但由于300 ℃已相对较高,不可避免会发生α相中铝元素的扩散而导致β相沿晶界析出。为观察ECAP加工过程中AZ91D合金中β相的析出情况,并解释其对α镁基体耐蚀性的影响,严格按照ECAP加热工艺(相同的加热温度、加热速度及保温时间)对铸造AZ91D合金进行加热但未进行挤压,并对所得试样进行组织观察及耐蚀性检测。图12所示为铸造AZ91D合金经300 ℃加热、保温处理后的 SEM 像,及其在 3.5%(质量分数)氯化钠溶液中浸泡48 h后的能奎斯特谱线图。与图3(a)所示的铸造 AZ91D合金组织相比,加热合金试样中沿晶界分布的(α+β)共晶组织析出如图 12(a)中箭头所示的大量额外的杆状β相,这必将引起α相中铝含量的下降。图12(b)所示的合金加热后的容抗弧直径明显小于铸造合金的容抗弧直径,也直接证明了ECAP加热过程中额外β相的析出将降低α相中铝含量,导致合金耐蚀性的下降。

图12 铸造AZ91D加热后的SEM像及EIS能奎斯特谱线图Fig.12 SEM image of as-cast AZ91D after heating (a) and its Nyquist plots of impedance spectra immersed in 3.5% NaCl solution for 48 h (b)

从上述讨论可以得出 2种因素弱化了超细晶AZ91D镁合金中α固溶体的耐蚀性能。首先,在ECAP应变引起的大量晶体缺陷,如大角度晶界、位错等,使超细晶合金α固溶体具有更高的腐蚀活性;其次,ECAP加热过程使AZ91D镁合金析出额外β相降低了α固溶体中的铝含量,从而更加弱化了超细晶合金 α固溶体的耐蚀性。

3.2 ECAP过程中 β相的细化对镁基体耐蚀性能的影响

铸造AZ91D合金中含有大量呈网状分布于α相晶界的 β相,它对合金的腐蚀过程起到 2种作用。1) 作为腐蚀电偶的阴极,β相在盐溶液中的自腐蚀电位比α相的自腐蚀电位高出400 mV[25]。一般认为,Mg-Al系合金的腐蚀主要是由α固溶体与β相所构成的腐蚀电偶所引起的[11]。2) 作为腐蚀屏障阻滞腐蚀在α固溶体中发展,由于β相中的铝含量较高,可在其表面形成很薄的稳定钝化膜,使得β相在氯离子溶液中比周边的镁基体更为稳定。由于稳定β相的存在,腐蚀将会在临近β相处停滞,从而有效地阻滞腐蚀向α镁基体内发展。而当β相细小且网状分布于α镁基体之上时,其对腐蚀的阻滞作用最为有效。鉴于β相对腐蚀产生的2种完全相反的作用,电偶腐蚀作用和腐蚀屏障作用的相互竞争可以用来解释 AZ91D合金的腐蚀行为。当β相在合金中的含量较低时,它主要作为腐蚀电偶阴极相加速α镁基体的腐蚀;当β相的含量高且呈网状分布时,它主要作为腐蚀屏障而延缓腐蚀。

在本研究中,由于ECAP引起的大量应变,使超细晶AZ91D镁合金中的β相的形貌及分布发生显著变化;铸造合金中网状β相破碎细化成孤立的细小β相粒子,并均匀分布于α基体上。由于细化过程中β相的体积比没有发生明显变化,一定量的粗大β相将被细化成更多数量的细小β相粒子。大量均匀分布的细小β相粒子将会引起更多数量且均匀分布的微小观腐蚀电池,从而导致超细晶 AZ91D合金的腐蚀行为由局部腐蚀转变成为均匀腐蚀。根据电偶腐蚀“小阴极,大阳极”机制,β相的细化将会降低α固溶体与β相所构成的单个微观腐蚀电偶的腐蚀倾向,最终提高合金的点蚀电位。但在我们的研究中,超细晶AZ91D合金的φpit仅随着β相的细化而微弱增大。考虑到作为阳极相的α固溶体的耐蚀性,超细晶AZ91D合金的φpit没有发生明显变化,这主要是由于β相的细化和α固溶体耐蚀性下降共同作用所引起的。一旦β相网状结构被ECAP过程所破碎,β相将失去腐蚀屏障作用,腐蚀在α固溶体中的发展无法得到阻滞,合金的腐蚀速率将加快。超细晶 AZ91D合金更高的腐蚀速率除了与α镁基体的快速腐蚀有关外,还跟腐蚀过程中大量β相粒子剥落进入侵蚀溶液有关。一旦孤立细小的β相周边及其底下的α固溶体被腐蚀时,β相将会剥落进入腐蚀溶液,这就直接加重了超细晶AZ91D合金的腐蚀损失。

众所周知,由于镁合金的耐蚀性较差,需对其进行表面处理,例如微弧阳极氧化、化学氧化等,以拓展其工业应用范围是必需的[26-27]。虽然ECAP制备的超细晶AZ91D镁合金块材的耐蚀性不及铸态合金的,但ECAP可显著改善其力学性能。如果在ECAP加工后,对试样进行表面处理以提高超细晶 AZ91D镁合金块材氧化膜在氯离子介质中的抗渗性及稳定性,则有望获得兼具优异力学性能及良好耐蚀性的 AZ91D镁合金块材。

4 结论

1) ECAP制备的超细晶AZ91D镁合金块材的耐蚀性低于铸态合金的耐蚀性,表现为在浸泡腐蚀中更大的腐蚀质量损失率,极化测试中更大的腐蚀电流密度以及电化学阻抗频谱测试中更低的极化电阻;同时,其腐蚀行为由铸造合金的局部腐蚀转变成为严重的均匀腐蚀。

2) 在ECAP加工过程中,α固溶体的耐蚀性下降及晶界网状 β相的破碎、细化是引起超细晶 AZ91D镁合金块材耐蚀性下降的主要原因。

3) ECAP应变引起的大量高能晶体缺陷如大角度晶界、高密度位错等,是引起超细晶AZ91D镁合金α固溶体的耐蚀性下降的主要原因。另外,在ECAP加热过程中额外β相的析出导致α相中铝含量降低,这是引起α固溶体的耐蚀性下降的另一原因。

4) 在ECAP过程中网状β相破碎、细化成孤立的细小β相粒子,均匀分布于α固溶体中,从而丧失腐蚀屏障作用,无法阻滞腐蚀向超细晶AZ91D镁合金α固溶体中发展;同时,也使得超细晶 AZ91D镁合金的腐蚀行为从局部腐蚀转变成为严重的均匀腐蚀。

REFERENCES

[1] KOJIMA Y. Handbook of advanced magnesium technology[M].Tokyo: Kallos Publishing, 2000.

[2] AVEDESIAN M M, BAKER H. Mg and Mg alloys—ASM speciality handbook[M]. Ohio: ASM International, 1999: 38-40.

[3] DAVIS J R. Metals handbook-desk edition[M]. Ohio: ASM International, 1998: 562.

[4] SEGAL V M. Materials processing by simple shear[J]. Mater Sci Eng A, 1995, 197: 157-164.

[5] MA Ai-bin, JIANG Jing-hua, SAITO N. Improving both strength and ductility of a Mg alloy through a large number of ECAP passes[J]. Mater Sci Eng A, 2009, 513/514: 122-127.

[6] STOLYAROV V V, ZHU Y T, ALEXANDROV I V, LOWE T C,VALIEV R Z. Grain refinement and properties of pure Ti processed by warm ECAP and cold rolling[J]. Mater Sci Eng A,2001, 299: 59-67.

[7] PRADOS E, SORDI V, FERRANTE M. Tensile behaviour of an Al-4 wt.%Cu alloy deformed by equal-channel angular pressing[J]. Mater Sci Eng A, 2009, 503: 68-70.

[8] VINOGRADOV A, MIMAKI T, HASHIMOTO S, VALIEV R.Corrosion of ultra-fine grained copper fabricated by equal-channel angular pressing[J]. Scripta Materialia, 1999, 41:319-326.

[9] FENG Xiao-ming, AI Tao-tao. Microstructure evolution and mechanical behavior of AZ31 Mg alloy processed by equal-channel angular pressing[J]. Transaction of Nonferrous Metals Society of China, 2009, 19(2): 293-298.

[10] SONG G, ATRENS A. Corrosion mechanisms of magnesium alloys[J]. Advanced Engineering Material, 1999, 11: 11-33.

[11] ZHANG Tao, LI Ying, WANG Fu-hui. Role of β phase in the corrosion process of AZ91D magnesium alloy[J]. Corrosion Science, 2006, 48(5): 1249-1264.

[12] ASTM. Preparing, cleaning, and evaluating corrosion test specimens. Annual Book of ASTM Standards, Parts 3 and 4[M].New York: ASTM, 1977: 722.

[13] ZHAO Ming-chun, LIU Ming, SONG Guang-ling, ATRENS A.Influence of the β-phase morphology on the corrosion of the Mg alloy AZ91[J]. Corrosion Science, 2008, 50(7): 93-103.

[14] VALIEV R Z, LANGDON T G. Principles of equal-channel angular pressing as a processing tool for grain refinement[J].Progress in Materials Science, 2006, 51: 881-981.

[15] SONG G L, BOWLES A L, STJOHN D H. Corrosion resistance of aged die cast magnesium alloy AZ91D[J]. Mater Sci Eng A,2004, 366: 74-86.

[16] SONG G, ATRENS A, STJOHN D, WU X, NAIRN J. The anodic dissolution of magnesium in chloride and sulphate solutions[J]. Corrosion Science, 1997, 39 (10/11): 1981-2004.

[17] OP’T HOOG C, BIRBILIS N, ESTRIN Y. Corrosion of pure Mg as a function of grain size and processing route[J]. Advanced Engineering Material, 2008, 6: 579-582.

[18] PEBERE N, RIERA C, DABOSI F. Investigation of magnesium corrosion in aerated sodium sulfate solution by electrochemical impedance spectroscopy[J]. Electrochimica Acta, 1990, 35:555-561.

[19] CAO C. On the impedance plane displays for irreversible electrode reactions based on the stability conditions of the steady-state—II. Two state variables besides electrode potential[J]. Electrochimica Acta, 1990, 35: 837-844.

[20] PARDO A, MERINO M C, COY A E, VIEJO F, ARRABAL R.Influence of microstructure and composition on the corrosion behaviour of Mg/Al alloys in chloride media[J]. Electrochimica Acta, 2008, 53: 7890-7902.

[21] DISCHINO J, KENNY M. Effects of the grain size on the corrosion behavior of refined AISI 304 austenitic stainless steels[J]. Material Science Letter, 2002, 20: 1631-1634.

[22] CHUNG M K, CHOI Y S, KIM J G. Effect of the number of ECAP pass time on the electrochemical properties of 1050Al alloys[J]. Mater Sci Eng A, 2004, 366: 282-291.

[23] AUST K T, ERB U, PALUMBO G. Interface control for resistance to intergranular cracking[J]. Mater Sci Eng A, 1994,176: 329-334.

[24] MAKAR G L, KRUGER K. Corrosion studies of rapidly solidified magnesium alloys[J]. Electrochemical Society, 1990,137(2): 414-421.

[25] SONG G, ATRENS A, WU X, BO Z, ZHANG B. Corrosion behaviour of AZ21, AZ501 and AZ91 in sodium chloride[J].Corrosion Science, 1998, 40:1769-1791.

[26] LIU Fen-cheng, LIANG Wei, LI Xian-rong, ZHAO Xing-guo,ZHANG Yan, WANG Hong-xia. Improvement of corrosion resistance of pure magnesium via vacuum pack treatment[J].Journal of Alloys and Compounds, 2008, 461: 399-403.

[27] HUO Hong-wei, LI Ying, WANG Fu-hui. Corrosion of AZ91D magnesium alloy with a chemical conversion coating and electroless nickel layer[J]. Corrosion Science, 2004, 46(6):1467-1477.

Corrosion behavior of ultra-fine grained bulk AZ91D Mg alloy fabricated by equal-channel angular pressing

SONG Dan1,2, MA Ai-bin1, JIANG Jing-hua1, LIN Ping-hua1, FAN Jun-feng1, YANG Dong-hui1

(1. College of Materials Science and Engineering, Hohai University, Nanjing 210098, China;2. Zhejiang Special Equipment Inspection and Research Institute, Hangzhou 310020, China)

The corrosion behavior of the equal-channel angular pressed (ECAPed) bulk AZ91D Mg alloy in 3.5% (mass fraction) NaCl solution was investigated by optical/electron microscopy observation, in-situ corrosion observation,constant immersion tests and electrochemical measurements. The results show that the ECAPed AZ91D with fine grain size (1-2 μm) obtains α-phase matrix, and the original net-like coarse β-phase is broken into uniformly distributed fine β-phase particles with a size of about 10 μm. The corrosion resistance of the ultra-fine grained (UFG) AZ91D Mg alloy is obviously weakened, with more severe corrosion damaged morphologies, higher corrosion rates, larger corrosion current density in the polarization curves and lower fitted corrosion resistances in the EIS plots. Due to the homogenously distributed fine β-phase particles, the UFG AZ91D Mg alloy presents a trend of change from localized corrosion into severely uniform corrosion. Two factors lead to the weakness in the corrosion resistance of the UFG AZ91D alloy. One is ECAP deformed α-phase matrix with more corrosion activation, resulting from strain-induced crystalline defects (e.g.,energetic high-angle grain boundaries and dislocations). The other is ECAP refined β-phase, providing no barrier to the corrosion propagation in α-phase matrix.

AZ91D; ultra-fine grain; equal channel angular pressing; corrosion behavior

TG171

A

1004-0609(2010)03-0397-10

2009-06-25;

2010-01-21

马爱斌,教授,博士;电话:025-83787239;E-mail: aibin-ma@hhu.edu.cn

(编辑 杨 华)